Введение

Вопросы формирования сварного соединения тесно связаны с необходимостью изучения процессов движения расплавленного металла в сварочной ванне. При литературном обзоре существующие модели сварочных ванн были разделены на две категории: схемы сил, действующих в сварочной ванне, и схемы движения жидкого металла в сварочной ванне.

К первой категории относятся следующие работы.

На сварочную ванну действуют силы, которые при определенном соотношении создают условия для формирования сварного шва. Исследователи, занимающиеся вопросами формирования сварного шва, предлагают различные модели поведения жидкого металла в сварочной ванне [1; 2; 4-6; 8]. В работе [1] рассматривается формирование обратного валика шва при односторонней сварке на керамических расплавляемых подкладках, где одним из основных дефектов является вытекание жидкого металла сварочной ванны в зазоры между подкладкой и основным металлом. Показано, что суммарное давление со стороны сварочной ванны включает в себя новый элемент – центробежную силу, возникающую при движении металла из головной в хвостовую часть ванны. В работе [8] рассмотрены силы, вызывающие образование потоков жидкого металла в ванне. Основными силами, вызывающими движение жидкого металла в ванне, являются давление дуги и электромагнитная сила Лоренца от взаимодействия вектора магнитной индукции, созданной током в дуге, с вектором плотности тока, вводимого в ванну [2; 4]. Сделан вывод, что под действием электромагнитных сил движение жидкого металла в хвостовой части несимметричной сварочной ванны имеет замкнутый циркуляционный характер. Металл движется под дугой (электродом) вниз до дна ванны, у ее дна – от дуги к хвостовой части, а у поверхности – в обратном направлении.

Ко второй категории относятся следующие работы.

В работе [7] критикуется известная квазистатическая осесимметричная модель ванны и предлагается динамическая модель сварочной ванны, в которой глубина кратера и проплавление свариваемого металла определяется реактивным давлением на дно струи плазмы. В предлагаемой модели показано, что при сварке погруженной дугой ось ее столба лишь изредка совпадает с осью проволочного электрода. Активное пятно на свариваемом изделии вместе с окружающим его пятном нагрева блуждает по передней стенке кратера. В работе [10] рассмотрены некоторые гидродинамические процессы в сварочной ванне, приводящие к образованию дефектов формы шва, и предложены три характерные зоны сварочной ванны: зона плавления, переходная зона (зона гидравлического прыжка), зона формирования шва. Авторами [11] делается попытка вывести уравнение движения расплава ванны для определения количественной оценки величины заглубления дуги в ее кратере.

При наличии большого разнообразия работ до сих пор нет единой схемы движения жидкого металла сварочной ванны для дуговой сварки. Это можно объяснить тем, что исследователи проводили эксперименты на различных режимах сварки. Автор работы [9] отмечает, что столь существенное различие результатов свидетельствует о сложности процессов, протекающих в жидкой ванне, и, возможно, связано с многообразием форм их проявления.

На основе приведенных выше работ можно сделать обобщение, что жидкий металл в сварочной ванне совершает замкнутое движение из-под дуги вдоль фронта кристаллизации и возвращается вдоль поверхности сварочной ванны под дугу. Хотя в работах не учитывается возмущение от изменения силы тока или напряжения. Образование чешуйчатости объясняется только внутренними возмущениями в сварочной ванне.

Для выявления особенностей движения жидкого металла сварочной ванны при импульсно-дуговой сварке в углекислом газе плавящимся электродом, в первую очередь, необходимо рассмотреть в совокупности процессы плавления электродного металла, переноса капли в сварочную ванну и поведение расплава сварочной ванны [3].

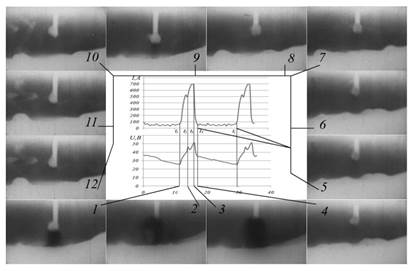

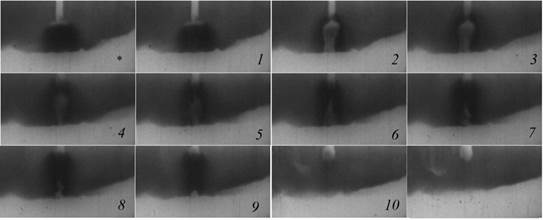

Кадры кинограмм плавления, переноса электродного металла и движения жидкого металла сварочной ванны при импульсно-дуговой сварке в углекислом газе плавящимся электродом представлены на рисунке 1.

Рис. 1. Осциллограмма и кинограммы процесса плавления, переноса электродного металла и движения жидкого металла сварочной ванны при импульсно-дуговой сварке в углекислом газе в нижнем положении (скорость съемки 2980 кадр/сек):

t1 – начало импульса; t2 – момент отрыва капли электродного металла;

t3 – касание капли сварочной ванны; t4 – начало паузы

Во время паузы сварочный ток находится в пределах 10-50 А, поэтому на поверхность сварочной ванны воздействует сварочная дуга, площадь и сила давления которой не велики. В результате поверхность сварочной ванны имеет небольшое углубление под дугой. В дальнейшем при нарастании сварочного тока столб дуги расширяется. Перенос капель расплавленного электродного металла с торца электрода в сварочную ванну осуществляется при наложении на дугу мощных импульсов тока, во время которых происходит расширение столба дуги. Это вызывает появление осевой составляющей электродинамической силы, которая, втягивая каплю с торца электрода в сварочную дугу, способствует отрыву капли и соосному переходу ее в сварочную ванну.

С увеличением сварочного тока возрастает воздействие сварочной дуги на поверхность сварочной ванны. Жидкий металл сварочной ванны, вытесняясь из-под дуги, начинает движение в хвостовую часть ванны (рис. 2).

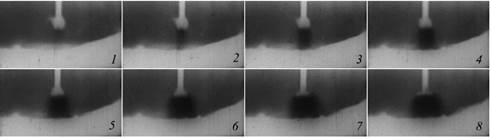

Рис. 2. Кинограммы процесса движения жидкого металла сварочной ванны на интервале времени t1-t2 (время между кадрами 0,336 мс)

В переднюю часть сварочной ванны поток расплавленного металла или значительно снижается, или совсем прекращается. При небольших размерах головной части расширяющийся столб дуги захватывает почти всю фронтальную часть сварочной ванны. Столб дуги расширяется, и происходит его углубление в сварочную ванну. Центр капли практически не перемещается. Дуга при расширении захватывает нижнюю часть капли (рис. 2, кадр 6). При этом длина дуги в верхней части изменяется на 1-2 мм или ½ диаметра капли электродного металла. Далее капля немного деформируется, оттесняясь вверх по электроду (рис. 2, кадр 7).

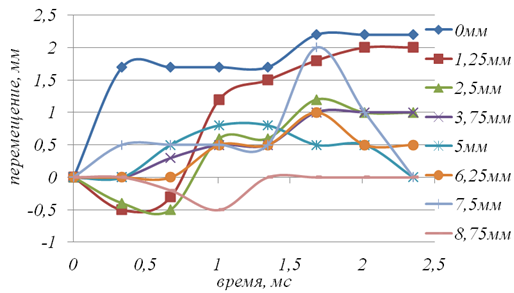

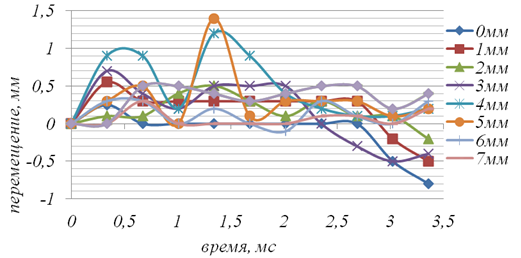

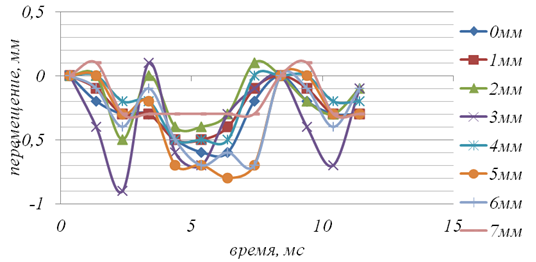

График перемещения точек поверхности сварочной ванны относительно начальных координат с течением времени в импульсе (на интервале времени t1-t2) приведен на рисунке 3.

Рис. 3. Перемещение поверхности сварочной ванны в хвостовой части относительно начальных координат

Из-под дуги движется волна в хвостовую часть, наибольший подъем которой (до 0,6 мм) наблюдается на расстоянии от электрода 1,25 и 2,5 мм. По мере удаления волны в хвостовую часть скорость движения замедляется. С нарастанием импульса и появлением волны из-под дуги возникает подъем сварочной ванны в хвостовой части на протяженности 8,75 мм от центра через 1 мс. Наибольшее углубление (видимое) наблюдается под дугой. По мере увеличения силы тока и соответственно диаметра столба дуги жидкий металл вытесняется в головную и хвостовую части, и через 1 мс наибольший подъем наблюдается на расстоянии 1,25 мм. Чем дальше от электрода, тем в большей степени проявляется углубление после прохождения волны и возврата её в исходное положение.

В головной части сварочной ванны наблюдается также движение поверхности, которое представлено графически на рисунке 4.

Наибольший подъем в головной части наблюдается на расстоянии 2,5 мм от электрода. Перемещение поверхности под дугой и на расстоянии 1,25 мм в головной части практически идентично движению на данном расстоянии в хвостовой части. При дальнейшем удалении от электрода до начала головной части сварочной ванны наблюдаются колебания поверхности примерно одинаковой частоты и амплитуды с небольшим усилением к фронтальной части сварочной ванны. Через 1 мс видно уменьшение уровня сварочной ванны, синхронное с частотой колебания сварочной ванны в головной части.

Рис. 4. Перемещение поверхности сварочной ванны в головной части относительно начальных координат

Следующий этап на интервале времени t2-t3 представлен на рисунке 5. На 1 кадре отчетливо видна капля электродного металла. В месте перехода капли в электродную проволоку заметно образование жидкой перемычки.

Рис. 5. Кинограммы процесса движения жидкого металла сварочной ванны на интервале времени t2-t3 (время между кадрами 0,336 мс)

*- в начале кинограммы находится кадр 8 (рис. 2), приведенный для сравнения

На следующем кадре (кадр 2) столб дуги полностью охватывает каплю электродного металла и захватывает часть электрода. Это момент времени t2 (рис. 1), т.е. момент отрыва капли, характеризующийся всплеском напряжения на дуговом промежутке. Дуга скачкообразно удлиняется. При этом хорошо видна перемычка жидкого металла между каплей и торцом электрода, а также дуга, охватывающая эту перемычку. На интервале переноса «капли» в сварочную ванну она сильно деформирована и вытянута в направлении ванны, поэтому правильнее будет сказать «перенос электродного металла». Скорость перехода электродного металла составляет в среднем 3 м/с. Длина «капли» (электродного металла) превышает видимую часть дуги, находящуюся над краем сварочной ванны.

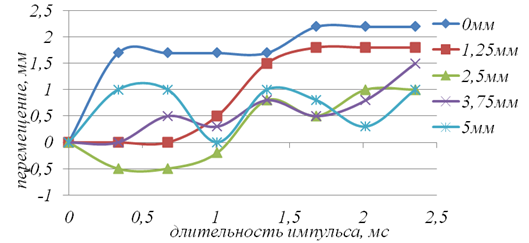

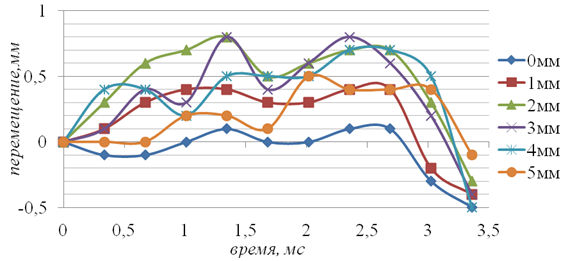

Графики перемещения точек поверхности сварочной ванны в хвостовой части относительно начальных координат на интервале отрыва капли t2-t3 представлены на рисунке 6.

Рис. 6. Перемещение поверхности сварочной ванны в хвостовой части относительно начальных координат

Наибольшее перемещение наблюдается на расстоянии от 3 до 5 мм от электрода. После времени 1,5 мс видно повышение уровня жидкого металла сварочной ванны, вследствие контакта капли электродного металла с поверхностью сварочной ванны. После времени 2,5 мс происходит повышение общего уровня сварочной ванны, связанное с уменьшением сварочного тока (на спаде импульса).

Движение металла в головной части представлено графически на рисунке 7. Перемещение точек поверхности сварочной ванны не велико и не превышает в среднем 0,5 мм.

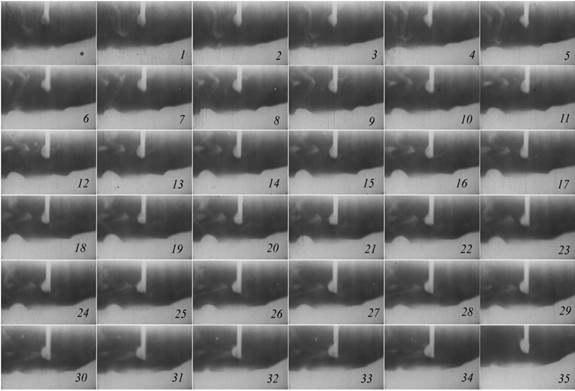

На рисунке 8 показаны кинограммы движения жидкого металла сварочной ванны на интервале времени t4-t1 (пауза).

На интервале паузы, который занимает значительно большее время в сравнении с двумя рассмотренными ранее этапами, видимое движение сварочной ванны (над плоскостью металла) проходит намного интенсивнее. Жидкий металл из хвостовой части обратной волной возвращается под дугу (рис. 8, кадры 1-5), часть металла под действием сил инерции перемещается в головную часть, где количество расплавленного металла возрастает до максимального значения (рис. 8, кадр 20). Горб, образованный в головной части, спадает (рис. 8, кадры 20-30). Одновременно с этим происходит колебание с большей частотой (примерно в 3 раза) в хвостовой части.

Рис. 7. Перемещение поверхности сварочной ванны в головной части относительно начальных координат на интервале t3-t4

Рис. 8. Кинограммы процесса движения жидкого металла сварочной ванны на интервале времени t4-t1 (время между кадрами 0,336 мс)

* - в начале кинограммы находится кадр 10 (рис. 5), приведенный для сравнения

Перемещение точек поверхности сварочной ванны в хвостовой части относительно начальных координат на интервале паузы представлено на рисунке 9.

Рис. 9. Перемещение поверхности сварочной ванны в хвостовой части относительно начальных координат на интервале времени t4-t1

Движение металла в хвостовой части носит периодический характер, совпадающий по времени с началом колебаний. Суммарное перемещение точки относительно начальной координаты не превышает 1 мм. Наибольшее колебание наблюдается на расстоянии от 3 до 5 мм, что соответствует центру хвостовой части сварочной ванны в паузе. Большая периодичность движения жидкого металла вызвана меньшим углом фронта кристаллизации и большей протяженностью хвостовой части.

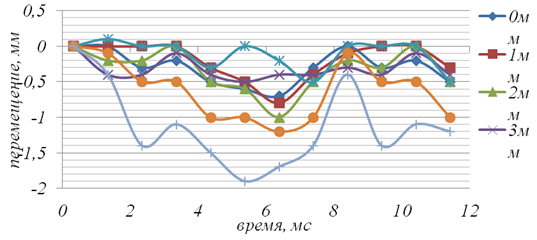

Перемещение точек поверхности сварочной ванны в головной части относительно начальных координат на интервале паузы представлено на рисунке 10.

Рис. 10. Перемещение поверхности сварочной ванны в головной части относительно начальных координат на интервале времени t4-t1

Наибольшее перемещение наблюдается возле фронта головной части сварочной ванны. Амплитуда колебаний достигает в видимой части 2 мм. Следует отметить, что при 2 и 8 мс направления движения поверхности в головной и хвостовой частях совпадают.

В паузе после возвращения жидкого металла из хвостовой части колебания поверхности направляются от краев к центру и затем – обратно.

Вывод

Жидкий металл сварочной ванны при импульсно-дуговой сварке в углекислом газе плавящимся электродом совершает колебательные движения. Частота колебаний ванны зависит от частоты накладываемых импульсов, а амплитуда колебания – от длительности и амплитуды импульса. Поведение ванны носит более определенный характер, а именно жидкий металл совершает замкнутое вращательное движение, которое можно описать следующим образом:

- из-под столба дуги вдоль плоскости кристаллизации (вдоль фронта кристаллизации) (по дну сварочной ванны), перемешиваясь с основным металлом и кристаллизуясь (отдельным слоем), часть металла возвращается по поверхности сварочной ванны;

- вдоль зоны расплавления и возвращаясь под столб дуги;

- во время действия импульса из-под дуги на кромки и в паузе обратно под столб дуги.

Рецензенты:

Бурков П.В., д.т.н., профессор кафедры сварочного производства Юргинского технологического института Томского политехнического университета, г. Юрга.

Сапожков С.Б., д.т.н., профессор кафедры сварочного производства Юргинского технологического института Томского политехнического университета, г. Юрга.

Библиографическая ссылка

Крампит А.Г., Дмитриева А.В., Крампит М.А. ОСОБЕННОСТИ ДВИЖЕНИЯ ЖИДКОГО МЕТАЛЛА СВАРОЧНОЙ ВАННЫ ПРИ ИМПУЛЬСНО-ДУГОВОЙ СВАРКЕ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА // Современные проблемы науки и образования. 2014. № 2. ;URL: https://science-education.ru/ru/article/view?id=12836 (дата обращения: 15.02.2026).