Введение

Важнейшим технологическим процессом, который определяет качество готовой детали, является шлифование. Для повышения эффективности данного вида обработки все большее применение находит абразивный инструмент, импрегнированный специальными составами.

Импрегнаторы, осаждаемые в порах абразивного инструмента, в большинстве своем находятся в твёрдом состоянии. Под действием температуры шлифования они могут переходить в пастообразное, жидкое или газообразное состояния. Известно, что газообразные продукты обладают более высокой проникающей способностью и химической активностью, относящихся к числу важнейших свойств компонентов смазочно-охлаждающей технологической среды. Следовательно, применение импрегнаторов, выделяющих в результате, например, температуры шлифования газообразные продукты, имеет большую практическую значимость [4; 6; 7; 11]. Исследования показали, что применение такого инструмента помогает снизить силы резания, шероховатость поверхности, а также увеличить стойкость круга [5; 8-10]. К числу веществ, способных выделять большое количество газов при нагревании, относятся ускорители вулканизации. Тем не менее возможность использования таких соединений в качестве импрегнаторов абразивного инструмента исследована недостаточно.

Известно, что температура в зоне шлифования может достигать температуры плавления обрабатываемого металла. В обычных условиях шлифования средняя температура составляет 600-900 °С [2]. Для выяснения поведения импрегнатора при шлифовании изучают его возможные превращения в процессе нагревания методами дериватографии [3].

Дериватографические исследования позволяют получить важную информацию о динамике разложения веществ, потери массы в результате нагревания, а также определить термические эффекты реакции.

Цель исследования

Изучение методом дериватографии термического разложения ускорителей вулканизации, которые предполагается использовать в качестве импрегнаторов абразивного инструмента.

Материал и методы исследования

В качестве исследуемых веществ выбраны тетраметилтиурамдисульфид (TMTD) и дитиодиморфолин (DTDM). Учитывая, что наиболее распространенной основой всех конструкционных металлов является железо, в исследованиях использовали порошок технически чистого железа.

TMTD - желтовато-серый порошок, применяемый как ускоритель и стабилизатор в резиновой промышленности; как фунгицид для сухого протравливания семян. Может использоваться как самостоятельный ускоритель, как вторичный ускоритель или в качестве донора серы в отверждаемых серой эластомерах. Дает высокую скорость вулканизации (ультраускоритель), склонен к преждевременной вулканизации. Основные физические свойства: плотность 1425 кг/м3, температура плавления 145-155 °C.

DTDM применяют в качестве ускорителя и вулканизующего вещества. Он обеспечивает большую стойкость смесей к подвулканизации, придает смесям хорошее сопротивление старению. Основные физические свойства: плотность 1360 кг/м3, температура плавления 120-130 °C.

Испытания веществ проводили методами термогравиметрического и дифференциального термического анализа на дериватографе (рис. 1) системы Паулик-Эрдеи фирмы «МОМ». Для выявления характера процессов, протекающих в ходе нагрева, исследовали изменения массы ТG и энтальпии DTА в зависимости от температуры анализируемой пробы. Нагрев веществ осуществляли в платиновых тиглях в атмосфере воздуха со скоростью 10 градусов в минуту, начиная от комнатной температуры до 800 °С. Вес образцов составлял 100–150 мг. Запись дериватограмм осуществлялась: при чувствительности гальванометра ДТА-1/5; весовая шкала – 500 мг.; температурная – 800 °С; термопара образцовая. Цена деления шкалы энтальпии (DTА), принятая за условную единицу, зависит от настройки прибора и была неизменной для всех измерений.

Рис. 1. Дериватограф Q – 1500 система Паулик-Паулик-Эрдеи

В ходе эксперимента одновременно записывались следующие кривые: температурная кривая (температура испытываемого образца в данный момент времени); термогравиметрическая кривая TG (изменение массы при нагревании анализируемого образца); кривая дифференциального термического анализа DТА (тепловые эффекты физических и химических превращений в образце).

По результатам DТА определяли изменение энтальпии Δq:

![]() .

.

где Т – точка на шкале температуры, взятая за начало отсчета; Тi – текущая координата по шкале температуры.

Результаты исследования и их обсуждение

Для определения влияния металла на химические превращения предполагаемых импрегнаторов проведены термографические исследования Fe, являющегося основой большинства сталей и сплавов (рис. 2).

Рис. 2. Термографические исследования порошка Fe

Анализ термогравиметрической кривой Fe показывает, что в процессе нагревания до температуры 300 ºС значимых изменений массы вещества не наблюдается. При температуре около 360 ºС происходит небольшое уменьшение массы приблизительно на 4% от первоначальной. Основной причиной потери массы является диссоциация поверхностных пленок и соединений. Реакция сопровождается экзотермическим эффектом с максимумом при 460 ºС. Экзотермический эффект нагревания сплавов железа на воздухе, скорее всего, свидетельствует об окислении металла с образованием окалины.

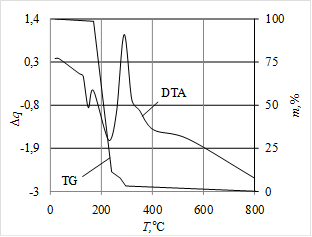

Процесс термораспада TMTD начинается при 180 °C (рис. 3а). Потеря массы вещества достигает 85%. Основными продуктами термической деструкции является монооксид углерода (CO), азотистые газы (NOx), оксиды серы (SOx) [1]. Затем скорость потери массы существенно снижается. В интервале температур 240-260 °C превращения сопровождаются достаточно большим экзотермическим пиком. Остроконечная форма пика указывает на интенсивный характер реакции. При дальнейшем нагревании вещества масса постепенно приближается к нулю. Следует ожидать, что при использовании TMTD в качестве импрегнатора с увеличением температуры шлифования до 275 °C возможен некоторый дополнительный рост температуры в результате экзотермических процессов в TMTD.

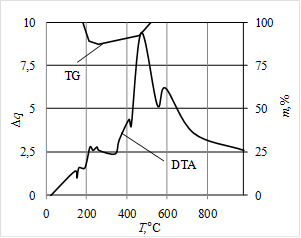

Кривая термического разложения смеси TMTD с железом (рис. 3б) в большей мере соответствует TG и DTA железа. Максимальный экзотермический пик также соответствует 460 °C. В диапазоне температур 180-500 °C масса смеси уменьшается на 13%, после чего возвращается к исходному состоянию. Потеря массы свидетельствует о выделении газовых продуктов реакции. Затем происходит увеличение массы до исходного значения.

а  б

б

Рис. 3. Термографические исследования TMTD (а) и смеси TMTD с железом (б)

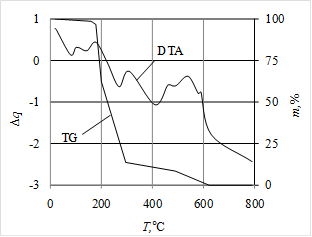

На протяжении всего процесса термораспада DTDM кривая DTA носит убывающий характер, с небольшими экзотермическими колебаниями, что свидетельствует о непрерывной реакции (рис. 4а).

Уменьшение массы при 180 °C составляет около 3%, далее при температуре 295 °C наблюдается более значительная потеря массы - до 14%.

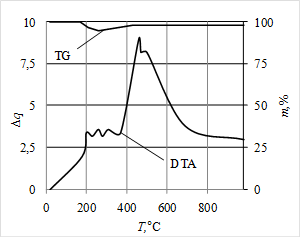

а  б

б

Рис. 4. Термографические исследования DTDM (а) и смеси DTDM с железом (б)

Практически полное разложение вещества происходит при температуре около 620 °C. Основными продуктами термической деструкции, так же как и при разложении TMTD, является монооксид углерода (CO), азотистые газы (NOx), оксиды серы (SOx).

Из сопоставления термограмм смесей DTDM и TMTD с железом (рис. 3б и 4б) следует, что они достаточно близки и в большей степени соответствуют превращениям порошкообразного железа. Прежде всего – это экзотермический пик при температуре 460 °C и некоторая потеря массы смеси с последующим увеличением почти до исходного значения.

При анализе полученных результатов дериватографических исследований, представляющих собой физическое моделирование контактного взаимодействия при шлифовании импрегнированным абразивным инструментом, необходимо учитывать реальные условия процесса. Взаимодействие металла с веществами во многом определяется условиями эксперимента, в частности значительным временным разрывом газообразования и температурной активации металла. Поэтому при моделировании процесса слабо выражено химическое взаимодействие продуктов разложения веществ с железом. При шлифовании, когда скорость нагрева достигает 106 град.∙с-1, в результате воздействия высокого давления и непрерывного образования новых поверхностей реакционная способность контактируемых веществ существенно возрастает.

Стремительная потеря массы в интервале температур 180–295 °C наблюдается у обоих веществ. Исходя из характера кривой DTA, процесс распада TMTD происходит более активно, чем DTDM. Анализ смесей данных соединений с железным порошком свидетельствует о влиянии металла на процесс разложения веществ. Потеря массы смеси достигает не более 13%, в отличие от полного разложения веществ без добавки железа. Прирост массы после 460 °C сопровождается экзотермическим пиком.

В случае термического разложения TMTD в присутствии железа потеря массы в интервале температур 180–295 заметно больше, чем при разложении чистого DTDM, что свидетельствует о большем выделение газового продукта.

Выводы

Исследовано изменение массы TG и энтальпии DTA тетраметилтиурамдисульфида и дитиодиморфолина. В результате нагрева веществ до 800 °С происходит полный распад веществ. Исходя из характера кривой DTA, процесс распада одного из веществ происходит более активно. Анализ смесей данных соединений с порошком Fe показал, что характер изменения массы и энтальпии очень схож. Таким образом, регистрируемые параметры свидетельствуют о влиянии металла на процесс разложения веществ.

Для использования в качестве импрегнатора следует рекомендовать тетраметилтиурамдисульфид (TMTD). Температурный интервал разложения TMTD более широкий, что будет оказывать благоприятное воздействие на процесс шлифования, увеличивая диапазон глубин резания зерен абразивного инструмента.

Рецензенты:

Пушкарев О.И., д.т.н., профессор кафедры технических дисциплин Волжского института строительства и технологий (филиал) ФГБОУ ВПО «Волгоградский государственный архитектурно-строительный университет, г. Волгоград.

Тишин О.А., д.т.н., профессор, заведующий кафедрой «Технологические машины и оборудование» Волжского политехнического института (филиал) ГОУ ВПО ВолгГТУ, г.Волжский.

Библиографическая ссылка

Носенко В.А., Крутикова А.А., Кравцова И.С. ИССЛЕДОВАНИЕ ПРОЦЕССА ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ В СМЕСИ С ПОРОШКОМ ЖЕЛЕЗА // Современные проблемы науки и образования. 2014. № 2. ;URL: https://science-education.ru/ru/article/view?id=12797 (дата обращения: 13.02.2026).