Введение

Электроэрозионная обработка (ЭЭО), в частности, резание металлов и иных токопроводящих материалов, основана на локальном термическом воздействии, вызванном электростатическим пробоем между режущим инструментом – металлической проволокой и поверхностью обрабатываемой детали. В результате пробоя происходит локальный нагрев и испарение небольшого объема материала, а на поверхности обрабатываемой детали остается микроуглубление. Режим воздействия электрода на деталь определяется силой тока и напряжением на электроде и детали, частотой и профилем пульсации переменного тока, иными параметрами. Данные параметры задаются оператором режущего станка и являются управляющими. Электростатический пробой между поверхностями режущей проволоки-электрода и обрабатываемой деталью образуется в том месте, где расстояние между этими поверхностями минимально. Местоположение возникновения пробоя зависит от профиля режущего инструмента, в реальных системах носит стохастический характер, в интегральном смысле приводит к образованию шероховатостей на обрабатываемой поверхности, параметры которой зависят от управляющих параметров.

В силу физической сложности процесса обработки, связанного со случайным характером возникновения пробоя между взаимодействующими поверхностями, в результате резания детали гибким электродом-проволокой (струной) возможно возникновение пробоев, направленных не в плоскости резания. Это приводит к появлению силы, приложенной к натянутой проволоке в направлении, перпендикулярном направлению реза, в результате чего в натянутой проволоке (струне) возникают паразитные поперечные колебания, приводящие к нарушению плоскостности боковой поверхности реза, появлению геометрических отклонений размеров и профиля реза от проектировочных [1-5].

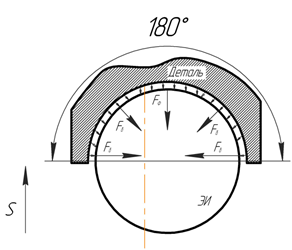

Согласно работам [2, 5] в процессе проволочно-вырезной электроэрозионной обработки на электрод-инструмент (ЭИ) действуют фронтальные и боковые разряды (рис.1).

Рис.1 Действие сил от разрядов

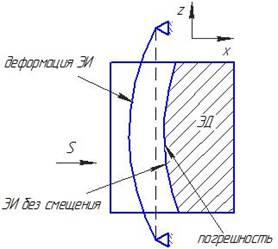

Результирующая сила от действия фронтальных разрядов (Fф) имеет постоянное направление, противоположное направлению подачи S. Суммарное воздействие приводит к прогибу проволоки, в результате чего фронтальная поверхность реза получается выпуклой (рис.2).

Рис.2 Формирование фронтальной поверхности реза

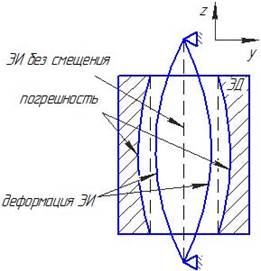

Результирующая сила от действия боковых разрядов имеет переменное направление в процессе обработки. В результате чего проволока начинает вибрировать в поперечном направлении. Данное явление приводит к возникновению бочкообразной формы реза в поперечном сечении (рис.3).

Рис.3 Формирование боковых поверхностей реза

Для уменьшения деформации ЭИ к нему прикладывается растягивающая сила. Величина этой силы ограничивается модулем упругости материала проволоки.

В настоящее время актуальной является задача по расчету величины прогиба электрода-проволоки в процессе электроэрозионной обработки. Зная величину прогиба электрода проволоки возникающую в процессе резания, можно скорректировать режимы обработки и повысить точность обработки.

Материалы и методы исследования

Согласно работе [1] на проволоку в процессе резания действуют следующие силы:

- электростатические силы притяжения между электродами;

- электродинамические силы;

- силы отдачи паров с проволоки;

- отжимающие силы, создаваемые давлением в канале и пузыре.

При расчете величины прогиба значение электростатических, электродинамических и сил отдачи паров с проволоки не учитываются, так как в работе [1] доказано, что их влияние на процесс ЭЭО минимально.

В качестве основной силы вызывающей отклонение электрода в процессе резания принята сила, вызванная вследствие высокого давления в канале и пузыре.

Давление в канале пробоя может быть рассчитано по формуле [1,2,5]:

![]()

где ![]() - температура в канале (К), U – напряжение (В), I – сила тока (А), S –межэлектродный зазор (м),

- температура в канале (К), U – напряжение (В), I – сила тока (А), S –межэлектродный зазор (м), ![]() - энергия ионизации (Дж/кг), t – время образования канала (с).

- энергия ионизации (Дж/кг), t – время образования канала (с).

Принимая во внимание характер формирования области пробоя, среднюю величину отжимающей силы за один единичный импульс можно рассчитать по формуле [1,2,5]:

![]()

![]() ,

,

где rпр – радиус ЭИ (м), ![]() – доля рабочих импульсов,

– доля рабочих импульсов, ![]() – время действия импульса (с),

– время действия импульса (с), ![]() – промежуток между рабочими импульсами (с), l – длина рабочей части электрода.

– промежуток между рабочими импульсами (с), l – длина рабочей части электрода.

Подставляя найденное значение давления в канале пробоя в выражение 2 можно рассчитать действующую на электрод силу.

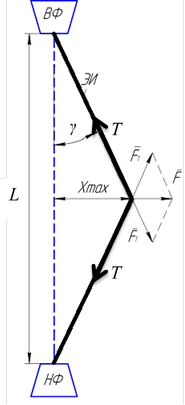

Прогиб проволоки определяется из решения статической задачи [1]. Для этого силу отжатия проволоки представим в виде сосредоточенной силы F = ![]() (рис.4).

(рис.4).

Рис.4 Расчетная схема прогиба электрода

Под действием силы F проволока получает прогиб Xmax. Определим этот прогиб, учитывая предварительное натяжение проволоки в станке.

Пусть T0 – начальное натяжение электрода-проволоки; TF – дополнительное натяжение электрода, вызванное действием силы F; T – итоговое натяжение. В силу того, что задача решается в линейной постановке и, следовательно, возможно применение принципа суперпозиции, получаем:

T=T0+TF.

Зная материал проволоки и размеры ее поперечного сечения, применяя закон Гука можно определить удлинение проволоки, вызванное действием дополнительной отжимающей силы F:

![]()

где E – модуль упругости (Юнга) проволоки (Па), S – площадь поперечного сечения электрода, L – длина проволоки между фильерами (ВФ, НФ), Δ – удлинение проволоки, вызванное действием силы F.

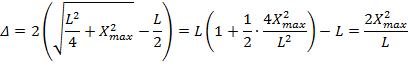

Исходя из геометрических соображений, применяя разложение функции в ряд Маклорена и отбрасывая бесконечно-малые высоких порядков, удлинение Δ можно определить как:

Тогда

![]()

Запишем уравнение равновесия, спроектировав все силы на горизонтальную ось:

![]()

или

![]()

Полученное выражение можно представить в виде кубического уравнения, из решения которого, зная величину силы F, возможно определить статический прогиб режущего инструмента-проволоки:

![]() (3)

(3)

В общем случае уравнение (3) имеет три корня, два из которых комплексные, а один – действительный. Уравнение (3) решается численно с применением прикладного пакета MATLAB.

В случае отсутствия предварительного натяжения электрода решение уравнения (3) сводится к выражению

![]() ,

,

представленному в работе [1]. Однако в работе [1], в отличие от уравнения (3), не учитывается предварительное натяжение струны.

Реализованные авторами численные процедуры отыскания решений уравнения (3) позволяют, рассчитав силу, действующую на электрод, исследовать зависимость статического прогиба режущего электрода от предварительного натяжения проволоки и, как следствие, оценивать точность реза, определять параметры неплоскостности обрабатываемой поверхности и т.д.

Результаты исследования и их обсуждение

При расчете величины прогиба в качестве обрабатываемого материала используются титан марки ВТ5 по ГОСТ 19807-91.

Высота обрабатываемой заготовки (h) равняется 10 мм. В качестве электрода инструмента выбрана латунная проволока BercoCut CuZn36 с диаметром 0,25 мм.

Расстояние от ВФ и НФ до заготовки равняется 1 мм. Сила натяжения Т = 1Н.

Величина межэлектродного зазора S при обработке титана выбрана из справочного руководства и равняется S = 0,000151 м.

Приняв температуру в канале пробоя ![]() = 7000 К, напряжение U = 50 В, параметры действия импульса Ton = 21 мкс и Toff=60 мкс, рассчитываем по уравнению (1) давление в канале пробоя F и далее определяем по формуле (2) усредненное значение отжимающей силы, действующей на электрод:

= 7000 К, напряжение U = 50 В, параметры действия импульса Ton = 21 мкс и Toff=60 мкс, рассчитываем по уравнению (1) давление в канале пробоя F и далее определяем по формуле (2) усредненное значение отжимающей силы, действующей на электрод:

![]() .

.

Для вычисленного значения отжимающей силы статический прогиб электрода-инструмента составит величину, равную

![]() м.

м.

Согласно полученным результатам, при обработке титановой заготовки высотой 10 мм, при начальном натяжении проволоки в 1 Ньютон погрешность формы составит 14 микрон, а при натяжении в 2 Ньютона погрешность уменьшится до 7.3 микрона, что подтверждается натурными экспериментами.

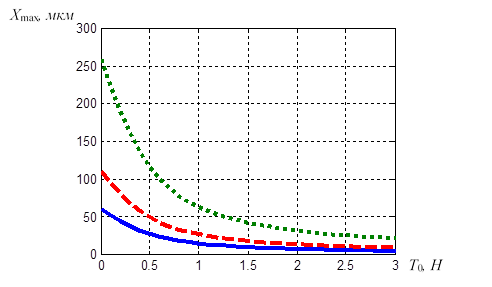

На рис.5 приведены графики зависимости максимального отклонения проволоки от силы натяжения режущего инструмента при различных расстояниях между фильерами. Полученные зависимости могут использоваться при выборе режимов обработки детали и для проведения оперативных оценок соответствия точности получаемой поверхности заданным критериям.

Рис. 5. Зависимости максимального отклонения режущего инструмента-проволоки от силы предварительного натяжения для различной длины электрода

![]()

![]()

![]() – L=12 мм;

– L=12 мм;

– L=22 мм;

– L=52 мм;

Заключение

Из анализа проведенной работы следует, что при увеличении длины проволоки, измеренной между верхней и нижней фильерами, происходит увеличение величины прогиба электрода в процессе резания. Обработка заготовки на черновых режимах резания приведет к увеличению значения прогиба электрода-проволоки в процессе ЭЭО. Так как при расчете величины давления в канале пробоя необходимо учитывать значение межэлектродного зазора, следовательно, при расчете величины прогиба проволоки необходимо учитывать свойства материала обрабатываемой заготовки. Для подтверждения полученных результатов необходимо провести ряд экспериментальных исследований.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ, Пермский национальный исследовательский политехнический университет, г. Пермь.

Иванов В.А., д.т.н., профессор, зав. кафедрой МСИ, Пермский национальный исследовательский политехнический университет, г. Пермь.

Библиографическая ссылка

Максимов П.В., Абляз Т.Р. РАСЧЕТ ПРОГИБА ЭЛЕКТРОДА-ПРОВОЛОКИ В ПРОЦЕССЕ ПРОВОЛОЧНО-ВЫРЕЗНОЙ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ // Современные проблемы науки и образования. 2014. № 2. ;URL: https://science-education.ru/ru/article/view?id=12766 (дата обращения: 15.02.2026).