Введение

Использование координатно-измерительных машин (КИМ) продолжает оставаться актуальным благодаря их широкой универсальности, высокому уровню автоматизации, эффективности по экономии времени при измерении сложных деталей. Использование принципов оперативного и диалогового программирования повышает эффективность применения КИМ как универсального средства контроля в единичном и мелкосерийном производствах [1].

КИМ - это средство измерения, предназначенное для проведения координатных измерений в общем случае не менее чем по трем линейным и угловым координатам, причем хотя бы 1 из координат должна быть линейной (рис. 1) [1-6].

Работа КИМ основана на координатных измерениях, иными словами, на поочередном измерении координат определенного числа точек поверхности детали и последующих расчетов линейных и угловых размеров, отклонений формы и расположения поверхностей.

Для выполнения координатных измерений КИМ оснащают комплексом аппаратных и программных средств.

Базовая аппаратная часть КИМ содержит узлы координатных перемещений:

- измерительные преобразователи (датчики обратной связи);

- измерительные головки;

- управляющий вычислительный комплекс.

Основанием КИМ обычно служит гранитная плита, т.к. гранит имеет наименьший коэффициент расширения.

На ведущих предприятиях машиностроительной отрасли Пермского края широко используются координатно-измерительные машины. Данное оборудование позволяет оптимизировать процесс контроля, возможность полной автоматизации как на этапе реализации координатного метода измерений, так и на этапе обработки результатов этих измерений. Современные КИМ представлены широким модельным рядом, что позволяет выбрать машину в соответствии с решаемыми измерительными задачами, условиями (температура, давление, влажность, запыленность) и финансовыми возможностями предприятия. КИМ универсальна: контрольно-измерительные операции можно осуществлять как на этапе освоения, так и при серийном выпуске деталей, а также позволяет за один установ проконтролировать практически все нормируемые параметры и в лаборатории, и в цеховых условиях.

Современные КИМ обладают высокой точностью измерения и являются одними из самых распространенных средств измерения во всем мире (рис. 1). Однако точность измерения на КИМ зависит от многих факторов, одним из которых является стратегия измерения.

Рис. 1. КИМ Contura G2

В течение процесса контроля на производстве оператор сталкивается с большой номенклатурой измеряемых деталей. Задачей оператора является разработка оптимальной стратегии измерения детали, написание программы измерения и анализ полученных результатов. От правильно разработанной стратегии измерения зависит не только точность, но и производительность, т.е. КИМ должна обеспечивать сокращение времени, затрачиваемого на контроль.

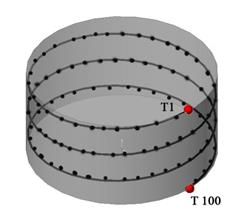

Несмотря на широкое распространение КИМ, нами не было найдено единых стратегий измерения корпусных деталей. Разработанные стратегии измерения напрямую зависят от квалификации оператора. На предприятиях, использующих КИМ, нет обоснованных стратегий измерения, позволяющих достигать оптимального соотношения показателей точности измерения к производительности процесса контроля. Наиболее часто операторы проводят процесс измерения методом сканирования. Траекторией движения измерительной головки является кривая, и в результате контроля измеряется несколько сотен точек (рис. 2).

Рис. 2. Траектория движения ИГ

Подобный метод является самым точным среди контактных методов измерения, однако с увеличением количества контролируемых точек повышается время контроля.

В данной работе изучено влияние стратегии измерения при контроле длины корпусной детали на точность измерений.

Материалы и методы исследования

В Пермском национальном исследовательском политехническом университете ведутся работы по изучению способов повышения точности измерения при помощи КИМ. Для этого на механико-технологический факультет была куплена КИМ фирмы Carl Zeiss модели CONTURA.

Замеры проводились контактным методом по точкам и методом сканирования. Измерения проводились на КИМ Contura G2 фирмы Carl Zeiss с измерительной системой RDS (рис. 1). В качестве измеряемого образца была выбрана учебная корпусная деталь.

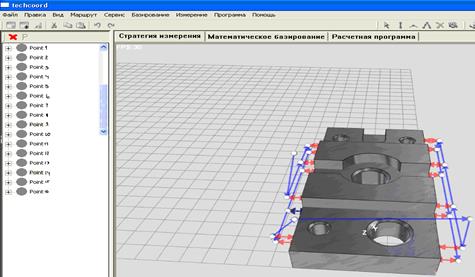

В качестве измеряемого параметра выбрана ширина детали. Ширина детали измерялась по следующим стратегиям: ручное измерение по четырем точкам, измерение по восьми точкам и измерение плоскостей полилинией по 40 точкам.

Процедура измерения детали по восьми точкам на плоскости представлена на рис. 3.

Рис. 3. Схема измерения детали

Целью данной работы является определение оптимальной стратегии измерения.

Под оптимальной стратегией подразумевается стратегия измерения, позволяющая проводить измерение параметров с достаточной точностью и за короткий период времени.

В ходе проведения эксперимента производилось измерение времени контроля. Полученные данные по линейным размерам сравнивались с результатами эталонного измерения, выполненного на измерительной машине с более высокими показателями точности.

Результаты исследования и их обсуждение

Полученные результаты измерений представлены в табл. 1.

Таблица 1 - Результаты экспериментов

|

Параметр |

Методика измерения |

||

|

по 4 точкам |

по 8 точкам |

полилиния |

|

|

L, мм |

58,0208 |

58,0218 |

58,0224 |

|

t, с |

40 |

60 |

15 |

Из анализа полученных данных следует, что самым быстрым и наиболее точным получается измерение длиннового размера детали по методу полилинии по 40 точкам. Время контроля составляет 15 секунд.

Наибольшему времени контроля соответствует измерение размера детали по 8 точкам (время контроля составляет 60 секунд). И наименее точным будет ручное измерение по 4 точкам, время его контроля составляет 40 сек.

Если сравнивать с эталонным размером детали 58,0225 мм, то можно предположить, что размер, измеренный методом полилинии, получается ближе к эталонному размеру, чем другие. Следовательно, самой оптимальной схемой измерения является схема – полилиния по 40 точкам, время контроля занимает 15 секунд.

Выводы

Целью данной работы является определение оптимальной стратегии измерения.

Под оптимальной стратегией подразумевается стратегия измерения, позволяющая проводить измерение параметров с достаточной точностью и за короткий период времени. Установлено, что наиболее целесообразно измерение корпусной детали проводить по методу сканирования. Измерение детали по данной методике позволяет сократить время контроля и повысить точность измерения. В общем случае процедуру контроля можно осуществить по следующим этапам.

- Установка детали на стол КИМ.

- Математическое базирование детали.

- Измерение необходимого параметра методом сканирования по 40 точкам.

- Распечатка протокола контроля.

Рецензенты:

Беленький В.Я., д.т.н., профессор, декан МТФ, Пермский национальный исследовательский политехнический университет, г. Пермь.

Иванов В.А., д.т.н., профессор, зав. кафедрой МСИ, Пермский национальный исследовательский политехнический университет, г. Пермь.

Библиографическая ссылка

Васильева А.А., Абляз Т.Р. ИЗМЕРЕНИЕ КОРПУСНЫХ ДЕТАЛЕЙ НА КООРДИНАТНО-ИЗМЕРИТЕЛЬНОЙ МАШИНЕ CONTURA G2 // Современные проблемы науки и образования. 2014. № 2. ;URL: https://science-education.ru/ru/article/view?id=12592 (дата обращения: 13.02.2026).