В Камышинском технологическом институте ВолгГТУ на протяжении ряда лет ведется работа по созданию имитационной модели технологической линии хлопкопрядении. Прядением называют совокупность механических технологических процессов, обеспечивающих формирование пряжи. Оно включает два главных этапа: 1) подготовку текстильных волокон к прядению - изготовление ленты; 2) собственно прядение - изготовление пряжи на безверетенных пневмомеханических прядильных машинах. В задачу всех процессов обработки хлопка технологической линией прядильного производства входит очистка, рыхление и смешивание волокон, а затем расчесывание их с целью параллелизации, выравнивания и формирования постепенно утоняющегося продукта (холста и ленты), чтобы на заключительной стадии скрутить ленточку из параллельно расположенных волокон и получить пряжу заданных свойств [1].

Возможности имитационного моделирования сложных систем обусловлены рядом принципов, основными из которых являются декомпозиция и иерархичность описания объектов [2]. Исходя из этого, применительно к целостному процессу функционирования технологической линии прядильного производства, представляется возможным выделить на уровне структурных элементов ряд взаимосвязанных технико-технологических подсистем (ТТП) хлопкопрядения: Т1, Т2, Т3, Т4 (табл. 1), а также подсистемы низшего уровня (Т1.1, Т1.2, Т1.3, Т1.4, Т1.5, Т3.1, Т3.2), представляющие технологические состояния станочного оборудования и выполняющие заданные функции в рамках этих подсистем [3].

Таблица 1. Технико-технологические подсистемы хлопкопрядения

|

Подсистема (ТТП) |

Код |

Оборудование |

|

1. Разрыхление, смешивание и очистка волокна Предварительное рыхление пластов хлопка Смешивание волокон Очистка хлопка Разрыхление хлопка Распределение волокна |

Т1 Т1.1 Т1.2 Т1.3 Т1.4 Т1.5 |

Автоматический питатель Смеситель Очиститель Рыхлитель Распределитель волокна |

|

2. Получение холста |

Т2 |

Трепальная машина |

|

3. Формирование и выравнивание ленты 3.1. Формирование ленты 3.2. Выравнивание ленты |

Т3 Т3.1 Т3.2 |

Чесальная машина Ленточная машина |

|

4. Получение пряжи |

Т4 |

Прядильная машина |

На основании описания технологических состояний станочного оборудования в виде последовательно связанных графов разработаны математические модели и алгоритмы моделирования технико-технологических подсистем прядения. Экспериментальной основой создания моделей послужило исследование статистических закономерностей распределения случайных величин протекания основных и вспомогательных процессов, наработки на отказ, времени ликвидации технологических и технических отказов для различных видов и типов станочного оборудования [3, 4]. Синтез математических моделей подсистем позволил получить обобщенную модель функционирования технологической линии хлопкопрядения в виде алгоритм моделирования рис. 1.

Рис. 1. Алгоритм имитационного моделирования технологической линии хлопкопрядения

Алгоритм начинает работу с управляющей программы, в которой резервируются поля памяти под массивы и переменные, обнуляются их начальные значения. Для работы генератора случайных чисел определяются их случайные начальные значения. Затем управляющая программа обращается к модулям ввода и вывода исходных данных, включает счетчик модельного времени t, который будет наращиваться с шагом ∆t до заданного значения времени моделирования tЗ.

На каждом шаге проверяется: функционирует ли i-ая технико-технологи-ческая подсистема. Если да, то для моделирования процессов в ТТПi, анализа производственной ситуации в подсистеме и установления выходных показателей ее функционирования задается цикл по перебору всех ТТПi (i=1,Nттп). Если нет, то в цикле определяется время простоя каждой единицы оборудования ОБij с фиксацией причины простоя (отказ оборудования по техническим или технологическим причинам, простой оборудования из-за отсутствия фронта работ). Следующим этапом работы алгоритма является еще один цикл просмотра всего оборудования, задействованного в ТТПi (j=1,NОБi). Для каждого станка или машины определяется время работы и их надежность. Установление надежности осуществляется путем моделирования наработки на отказ и времени восстановления соответствующего технологического оборудования. После этого проверяется: нужно ли выводить на печать информацию, сложившуюся на момент времени t? Если да, то подключается модуль «Вывод результатов». Если нет, то сразу переходим на цикл по наращиванию времени моделирования tм. Процесс имитации заканчивается по достижению заданной величины tЗ.

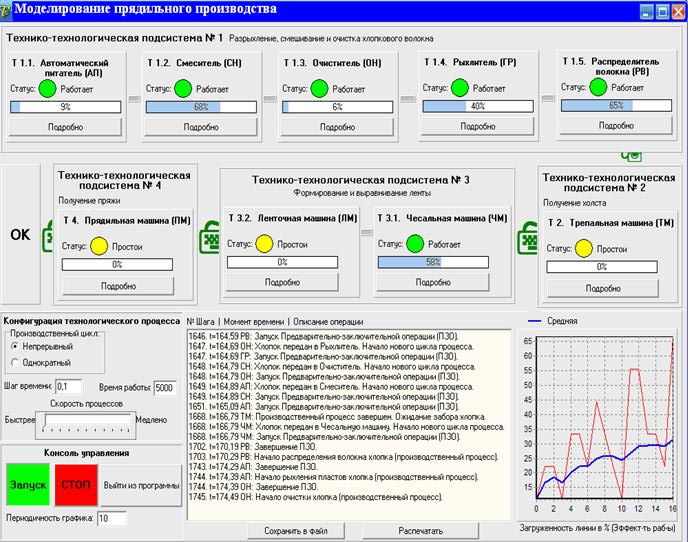

Прикладная программа для моделирования технологической линии хлопкопрядения написаны на Borland Delphi, представлена необходимыми методами и средствами взаимодействия проектировщика с имитационной моделью. Имеющиеся элементы анимации при моделировании работы каждой единицы технологического оборудования позволяют вести визуальное наблюдение за протеканием механических процессов прядения, внося необходимые коррективы в организацию и проведение машинного эксперимента.

Главное окно программы (рис. 2) состоит из верхней части, которая используется для визуализации работы всех технико-технологических подсистем прядения. Каждая подсистема включает состав оборудования в соответствии с формализованной моделью рассматриваемой системы. Имитация функционирования конкретной машины сопровождается показаниями двух индикаторов. Индикатор статуса фиксирует текущее состояние оборудования (1 - рабочее состояние, 2 -отказ по техническим причинам, 3 - отказ по технологическим причинам, 4 - простой оборудования из-за отсутствия фронта работ). Анимационный индикатор загруженности оборудования характеризует динамику работы машин с дублированием этого показателя цифровыми данными (в %) времени нахождения данного оборудования в рабочем состоянии.

В нижней части главного окна (рис. 2) расположены «Консоль управления», «Диспетчер операций» и графики, иллюстрирующие изменение показателей функционирования механизированной линии хлопкопрядения во времени.

В поле имитационного представления процесса функционирования каждой единицы технологического оборудования имеется кнопка «Подробно», позволяющая вызывать диалоговое окно для ввода исходных данных и вывода результатов моделирования. Форма окна имеет две рабочие области: левую панель - панель ввода и редактирования статистических характеристик времени выполнения основных и вспомогательных операций технологического цикла, а также наработки на отказ и времени восстановления соответствующего оборудования; правую панель - панель вывода и интерпретации результатов моделирования.

Создаваемая прикладная программа позволяет решить ряд актуальных задач прядильного производства. К ним относятся расчет и оптимизация параметров функционирования оборудования и на этой основе установление пропускной способности отдельных технологических звеньев, плановых нагрузок на станочные линии, обоснование условий достижения и поддержания требуемой интенсивности хлопкопрядения.

Рис. 2. Главное окно программы

СПИСОК ЛИТЕРАТУРЫ:

- 1. Севостьянов А.Г. Механическая технология текстильных материалов/ Н.А. Осьмин, В.П. Щербаков, В.Ф.Галкин и др. - М.: Легпромбытиздат, 1989. - 512 с.

- 2. Бусленко Н.П. Моделирование сложных систем. - М.: Наука, 1978. - 401 с.

- 3. Эпов А.А. Формализация процессов хлопкопрядения и ткачества при компьютерной имитации технологических линий станочного оборудования / А.А. Эпов , Е.Н Ломкова., А.А. Казначеева // Известия ВолгГТУ: межвуз. сб. науч. ст. № 1(27) / ВолгГТУ. - Волгоград , 2007, с. 110 - 114.

- 4. Эпов А.А. Компьютерное моделирование параметров надежности технологических машин хлопкопрядения и ткачества / А.А. Эпов, Е.Н Ломкова., А.А. Казначеева // Материалы Второго международного симпозиума «Механизмы и машины ударного, периодического и вибрационного действия». - Орел: ОрелГТУ, 2003, с. 277 - 281.

Библиографическая ссылка

Кочеткова О.В., Эпов А.А., Ломкова Е.Н., Казначеева А.А. ИМИТАЦИОННАЯ МОДЕЛЬ ХЛОПКОПРЯДЕНИЯ // Современные проблемы науки и образования. 2009. № 5. ;URL: https://science-education.ru/ru/article/view?id=1236 (дата обращения: 02.02.2026).