Развитие машиностроения требует новых материалов, отвечающих высоким механическим, термическим и трибологическим требованиям. К ним можно отнести керамические материалы, жаропрочные сплавы, например, MAR-M246 и IN-100, монокристаллические жаропрочные сплавы, например, RENE 80H, SRR99 и другие. Ведущее место в мире занимает использование керамических материалов в промышленности Японии и США. В 1996 году в США был открыт центр конструкционной керамики на базе Пенсильванского университета. Рынок сбыта керамических материалов и изделий Европы составляет приблизительно 40% рынка США. Европейские лидеры по производству и применению деталей, изготовленных из керамических материалов, – это Германия, Франция и Англия. [10] В России открыты государственные центры и предприятия для исследований и производства изделий из керамических материалов, например, ФГУП «ОНГШ «Технология» ГНЦ РФ (г. Обнинск), фирма ИРИТО (г. Москва) и ООО ВИРИАЛ (С - Петербург). В настоящее время техническая керамика применяется в различных областях машиностроения, таких как станкостроение, режущий инструмент, двигателестроение и других.

Керамические материалы получают все большее распространение в станкостроении. Керамические материалы имеют высокую жесткость, а также твердость и износоустойчивость значительно выше твердости чугуна и гранита, поэтому их используют в конструкции прецизионных станков, например, для направляющих координатно-измерительных машин и базовых опор скольжения (осевых и радиальных).

Японская фирма «Toto» производит из керамических материалов калибры, линейки, мерительные угольники с точностью до долей микрометра и сроком службы в 20-30 раз превышающим срок службы таких же инструментов, изготовленных из стали или чугуна.

В НПО ВНИИАШ совместно с СКБ шлифовального оборудования и станкозаводом им. Ильича выполнен комплекс работ по замене твердого сплава на кубический нитрид бора в качестве материала для опор скольжения [4].

Режущий инструмент должен иметь высокую твердость, особенно при нагреве, низкий коэффициент температурного расширения, высокие износостойкость и теплостойкость. По этим свойствам керамические материалы значительно превосходят традиционные материалы – твердые сплавы и быстрорежущие стали. (Таблица 1) [4]

Таблица 1 – Свойства инструментальных материалов

|

Свойство |

Быстрорежущая сталь |

Твердый сплав P10 |

Керамика на основе Al2O3 |

|

Температура размягчения, оС |

550 |

1100 |

1500 |

|

Твердость по Виккерсу, HV10 |

850 |

1700 |

2100 |

|

Температура начала образования окалины, оС |

1070 |

1070 |

- |

Высокие свойства инструмента из режущей керамики позволили существенно повысить скорости механической обработки стали и чугуна относительно скоростей обработки инструментом, изготовленным из твердых сплавов и быстрорежущих сталей (таблица 2).

Таблица 2 – Значения скоростей резания при точении керамическим инструментом и инструментом из твердого сплава

|

Обрабатываемый материал |

Твердость, HB |

Скорость резания, м/мин, инструментом, оснащенным |

|

|

Керамикой |

Твердым сплавом |

||

|

Серый чугун |

143-289 |

300-400 |

100-200 |

|

Высокопрочный чугун |

140-369 |

200 |

50-100 |

|

Углеродистая сталь |

150-250 |

250-300 |

100-200 |

|

Легированная конструкционная сталь |

179-241 |

100-160 |

25-65 |

В основном режущий инструмент изготавливают из керамических материалов на основе оксида алюминия с добавлением карбидов и нитридов титана, диоксида циркония, а также на основе нитрида кремния Si3N4 и нитрида бора с кубической решеткой, например, эльбор, боразон и др. Инструмент из нитрида бора имеет твердость, близкую к твердости алмазного инструмента, но, в отличие от него, инертен по отношению к сплавам на основе железа и используется для черновой и чистовой обработки сталей и чугунов практически любой твердости. [16] Фирмы-изготовители режущей керамики: ВНИИТС (Россия), ВНИИАШ (Россия), «Фельдмюле» (Feldmuhle, Германия), «Кеннаметал» (Kennametal, США) и другие.

В авиационных газотурбинных двигателях значительно повышаются требования по теплостойкости, надежности и сроку службы основных конструкционных элементов двигателя. Эти элементы подвергаются большим тепловым нагрузкам, работая при больших переменных силовых нагрузках в окислительной среде.

Рассмотрим условия эксплуатации подшипников основного вала реактивного двигателя. Подшипники должны работать при высоких динамических нагрузках, температуре, достигающей 2100К, и при частоте вращения более 30000 об/мин. Большинство традиционно используемых в авиационной технике высокопрочных легированных сталей, например, 15Х12ВНМФ, 20Х23Н13, не работоспособны из-за значительного изменения их физико-механических свойств. Поэтому их место заняла техническая керамика. По сравнению с традиционными материалами техническая керамика обладает и другими важными преимуществами: малой плотностью и коррозионной стойкостью.

Гибридные подшипники (с керамическими шариками) эффективны в использовании при температуре до 1100 оС. При температуре выше 1100 оС используются только полностью керамические подшипники. В основном их изготавливают из нитрида кремния.

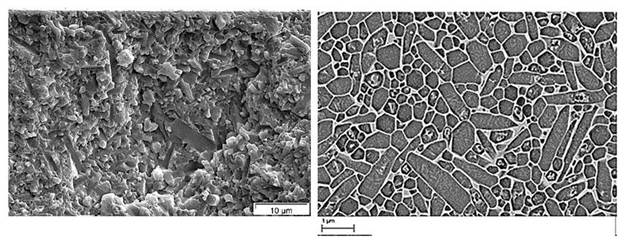

Две керамические фазы нитрида кремния: альфа-нитрид кремния и бета-нитрид кремния – имеют различные формы кристаллов, одна из которых образует удлинённые иглы (рисунок 1). Во время изготовления деталей из нитрида кремния баланс между двумя фазами может быть отрегулирован для получения прочного материала. Первый коммерчески доступный нитрид кремния, обладавший прочностью и жёсткостью, подходящими для применения в подшипниках, это нитрид кремния горячего прессования или горячего изостатического прессования (HIP) [17].

Рисунок 1. – Поверхность разрыва (слева) подшипника из нитрида кремния и микроструктура после плазменного травления (справа) с длинными иглами бета-нитрида кремния увеличивающего жесткость [17]

В ракетно-космическом машиностроении техническая керамика применяется в качестве материала обшивки головных частей ракет, космических кораблей. При полете в плотных слоях атмосферы головные части космических кораблей и ракет нагреваются до высоких температур. Материал обшивки головных частей ракет должен обладать малой теплопроводностью и плотностью, высокой теплостойкостью, минимальным коэффициентом температурного расширения. Техническая керамика является материалом, в наибольшей степени удовлетворяющим этим требованиям.

Малая плотность, высокие значения твердости, температуры плавления и модуля упругости являются важными свойствами керамических материалов, которые обеспечивают их применение в качестве брони. Керамические материалы являются хрупкими в силу своей природы. Но при высокой скорости нагружения (скорость нагружения выше скорости движения дислокаций в металле) керамические материалы на много прочнее металла. Например, при взрывном ударе металл, несмотря на его пластические свойства, будет хрупким, как и керамика. Керамические материалы сохраняют прочность при высоких тепловых нагрузках, что позволяет использовать их в качестве материала для защиты от бронепрожигающих снарядов.

Высокие огнеупорность, жаропрочность и жаростойкость, низкая теплопроводность делают керамические материалы незаменимыми для изготовления огнеупоров, тепловых труб, футеровки высокотемпературных реакторов, теплообменников и теплозащиты.

Радиационная стойкость, жаропрочность, жаростойкость, огнеупорность, сечение захвата нейтронов обусловили применение керамических материалов в ядерной промышленности. Керамические материалы используют для изготовления футеровки реакторов, экранирующих материалов, поглотителей излучения, поглотителей нейтронов.

Керамические материалы на основе оксида В2О3 и карбида бора В4С в смеси с оксидом свинца РbО после спекания образуют плотную керамику с малой пористостью. Эту керамику используют для изготовления контейнеров для ядерных отходов, так как она характеризуется сильной поглощающей способностью по отношению к ядерным частицам – нейтронам и ![]() -квантам [16].

-квантам [16].

В химическом и нефтяном машиностроении керамические материалы применяются из-за способности противостоять износу в тяжелых условиях гидро - и аэроабразивного износа и коррозионной стойкости. По данным объединения Азнефть и Каспморнефть, стойкость штуцерных втулок фонтанной арматуры нефтепромыслового оборудования из стали 40Х при наличии 2% песка в струе добываемой нефти составляет всего 2 часа [4]. По сравнению с металлическими сплавами, керамические материалы обладают весомым преимуществом.

Преимуществом использования керамических материалов в качестве конструкционного материала является малая плотность, что приводит к снижению материалоемкости и позволяет экономить редкие материалы. Недостатками керамических материалов являются сложность обработки, а в следствие – и высокая стоимость готового изделия. Обработка керамики и контроль являются основными составляющими в балансе стоимости керамических изделий. По некоторым данным, стоимость исходных материалов составляет всего лишь 11 % (для металлов 43 %), в то время как на обработку приходится 38 % (для металлов 43 %), а на контроль 51 % (для металлов 14 %) [16] .

Отсутствие пластичности, высокая твердость, склонность к растрескиванию, низкая стойкость к тепловым ударам осложняют механическую обработку керамических материалов. Особенно сложно организовать процесс высокоточной обработки изделий из керамики на серийном и массовом производстве. Важной актуальной научной проблемой является исследование процессов механической обработки, направленное на повышение эффективности технологий обработки и качества готовой продукции.

Рецензенты:

Бурлаченко О.В., д.т.н, профессор, проректор по учебно-воспитательной работе Волгоградского государственного архитектурно-строительного университета, заведующий кафедрой «Технологии строительных производств» ВолгГАСУ, г. Волгоград.

Труханов В.М., д.т.н., профессор кафедры «Автоматизация производственных процессов», Волгоградский государственный технический университет, г. Волгоград.

Библиографическая ссылка

Сердобинцев Ю.П., Харьков М.Ю., Наззал Анан Се ОБЗОР И АНАЛИЗ ПРИМЕНЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ В РАЗЛИЧНЫХ ОТРАСЛЯХ ПРОМЫШЛЕННОСТИ // Современные проблемы науки и образования. 2014. № 1. ;URL: https://science-education.ru/ru/article/view?id=12085 (дата обращения: 26.02.2026).