Введение

Для постоянного и всесезонного функционирования современного аэродрома необходимо применение в техническом отношении безопасных и надежных грузоподъемных механизмов (ГПМ), так как высокая интенсивность поступления на вооружение новых образцов воздушных судов предъявляет высокие требования к их обслуживанию и требует высоких профессиональных качеств от персонала, занимающегося эксплуатацией.

Применение ГПМ на аэродроме при выполнении ремонта авиационной техники, погрузочно-разгрузочных, складских и транспортных работ дает возможность снизить трудоемкость, сократить время выполнения операций. Однако, проблема травматизма и аварийности при производстве работ с использование ГПМ существует на протяжении всего их времени существования.

Повышение боеспособности авиационных подразделений неразрывно связано с состояние авиационной техники. Поддержание высокого уровня технической готовности зависит от качественного, своевременного обслуживания и ремонта, а также от длительности выполнения по времени данных видов работ. Значительно возрастает роль временных показателей во время ведения боевых действий. Сокращение времени, затрачиваемое на выполнение данных операций, позволит быстрее возвращать авиационную технику в строй.

Рассмотрим опасные факторы, возникающие при выполнении погрузочно-разгрузочных работ. К ним относятся:

- перегруз и падение (опрокидывание) грузоподъемной машины;

- падение груза;

- обрыв и падение грузозахватного органа;

- падение стрелы грузоподъемной машины;

- обрыв стропов или монтажных петель и падение груза;

- зажатие между поворотной и неповоротной частями грузоподъемной машины;

- прижатие грузом к борту полувагона (кузова автомобиля);

- касание стрелой проводов линии электропередачи и нахождение стропальщика возле грузоподъемной машины и др. [2].

Согласно статистическим данным Ростехнадзора России, наиболее травмоопасными остаются самые распространенные технические средства механизации – грузоподъемные краны. Число аварий и несчастных случаев при эксплуатации грузоподъемных кранов носит достаточно устойчивый характер, а в ряде случаев и возрастает. По сведениям федеральных органов по труду и занятости, в 2011 г. в целом по Российской Федерации удалось сохранить сложившуюся в последние годы позитивную тенденцию абсолютного количества несчастных случаев на производстве с тяжелыми последствиями, в том числе со смертельным исходом. Общее количество несчастных случаев в 2011 г. на производстве с тяжелыми последствиями составило 10 190 (в 2010 г.– 10 986). При этом количество групповых несчастных случаев уменьшилось на 20 %, количество несчастных случаев с тяжелым исходом – на 6,3 % и количество несчастных случаев со смертельным исходом – на 4,6 %. В результате несчастных случаев на производстве погибло 3 063 работника (что на 5,6 % меньше по сравнению с 2010 г. (3 244)) [1].

Причины смертельного травматизма напрямую связаны с нарушением правил и норм проведения работ по установке кранов, их перегрузкой, техническими неисправностями, допуском необученного, неподготовленного персонала, отсутствием систем безопасности. Однако чаще всего причина подобных трагедий кроется в человеческом факторе [3]. В настоящее время на передний план выдвигаются такие проблемы, как морально устаревшие образцы ГПМ, которые по своим эксплуатационно-техническим характеристикам не отвечают предъявляемым требованиям и сильно подвержены износу в процессе работы.

Нормативными требованиями для предотвращения опрокидывания крана или разрушения элементов его конструкции из-за перегрузки при подъеме груза предусмотрено обязательное оснащение кранов автоматизированными системами ограничения нагрузки, отключающими механизмы подъема груза, масса которого превышает грузоподъемность крана на данном вылете более чем на 10 % [3].

Целью исследования является развитие систем безопасности и повышения производительности использования ГПМ, участвующих в обслуживании авиационной техники на аэродромах, базах и складах хранения авиационного имущества, создание единого сбалансированного комплекса средств позволяющих осуществлять автоматическое выравнивание платформ ГПМ в реальных условиях их эксплуатации.

Одним из существенных условий обеспечения безопасной эксплуатации ГПМ является обеспечение его устойчивости к опрокидыванию. Создание благоприятных условий для работы ГПМ возможно путем автоматизации процесса выравнивания опорной платформы за счет использования соответствующих устройств. Автоматизация процесса выравнивания опорной платформы значительно сократит вероятность опрокидывания ГПМ, уменьшит трудоемкость и время, затрачиваемое на подготовку к основной работе.

Большинство ГПМ, использующихся на аэродромах вооруженных сил Российской Федерации, не оснащены системами безопасности к опрокидыванию.

На всех этапах работы оператор осуществляет управление ГПМ. Уровень профессиональных навыков и опыта оператора работы с ГПМ существенно влияет на безопасность. Неправильная установка выносных опор может привести к нарушению центра тяжести ГПМ, что при подъеме груза создает условия к опрокидыванию. Автоматизация данного процесса исключит человеческие ошибки, потерю авиационной техники и материальных средств.

Проведенный анализ имеющихся результатов отечественных ученых [3, 5] показал, что в настоящее время ГПМ не обеспечивают выполнения требуемых условий безопасности при эксплуатации.

Для решения данной задачи предлагается устройство автоматического выравнивания опорной платформы ГПМ с датчиком выравнивания опорной платформы в горизонтальное положение, использование которого обеспечит автоматизацию процесса выравнивания при развертывании ГПМ, а также выравнивание его опорной платформы при возникновении опасности опрокидывания (потери устойчивости ГПМ).

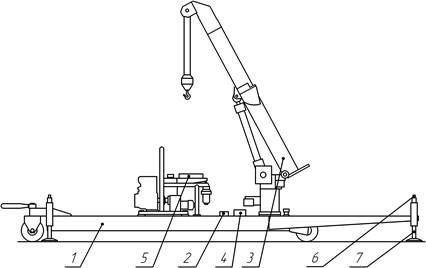

Рассмотрим применение устройства автоматического выравнивания опорной платформы ГПМ при установке его на специальный передвижной кран СПК-3, представленный на рис. 1. Данный грузоподъемный механизм предназначен для монтажа и демонтажа агрегатов воздушных судов, к которым относятся: двигатель, втулки несущего винта, лопасти, спецфермы, хвостовой редуктор, хвостовой винт, и других видов работ в соответствии с инструкцией по эксплуатации воздушных судов (вертолетов) [4].

Рис. 1. Устройство автоматического выравнивания опорной платформы грузоподъемного механизма

Предлагаемое устройство автоматического выравнивания опорной платформы грузоподъемного механизма содержит: опорную платформу 1, установленный на ней датчик выравнивания опорной платформы в горизонтальное положение 2, грузоподъемную стрелу 3, блок управления 4, панель управления 5, датчики контакта штоков выносных гидравлических цилиндров с опорной поверхностью 6, выносные опорные гидравлические цилиндры 7.

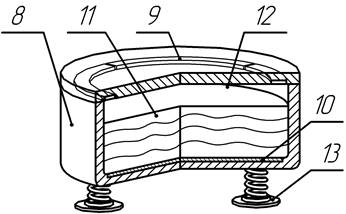

Датчик выравнивания опорной платформы в горизонтальное положение с использованием токопроводящей жидкости изображен на рис. 2 и включает в себя следующие элементы: корпус 8, четыре периферийных коммутационных контакта, сориентированных по направлению гидроцилиндров 9, основной коммутационный контакт 10, токопроводящую жидкость 11, пространство, нез аполненное жидкостью 12, демпферное устройство для гашения вибрационных колебаний 13.

Рис. 2. Датчик выравнивания опорной платформы в горизонтальное положение с использованием токопроводящей жидкости

Устройство работает следующим образом. Перед началом работы оператор на панели управления 5 переводит тумблер в положение опускания штоков выносных гидравлических цилиндров 7, которое происходит до их контакта с опорной поверхностью. После срабатывания датчиков контакта штоков выносных гидравлических цилиндров с опорной поверхностью 6 сигнал подается в блок управления 4 на включение автоматического выравнивания опорной платформы 1. Осуществление выравнивания происходит по сигналу с датчика выравнивания опорной платформы в горизонтальное положение 2. При отклонении опорной платформы 1 от горизонтального положения токопроводящая жидкость замыкает коммутационные контакты 9–10, сориентированные в направлении выносных гидроцилиндров, тем самым подавая команду на приведение в движение соответствующих выносных гидравлических цилиндров 7. Поверхность считается выровненной в том случае, когда токопроводящая жидкость не замыкает коммутационные контакты.

В случае проседания одной из опор, когда создается угроза опрокидывания, датчик выравнивания опорной поверхности подает сигнал в блок управления на приведение в действие соответствующего опорного гидроцилиндра и автоматически выравнивает ГПМ.

Другим положительным качеством датчика выравнивания опорной платформы является возможность замыкания 2 и даже 3 периферийных контактов одновременно, что сокращает время выравнивания опорной платформы ГПМ.

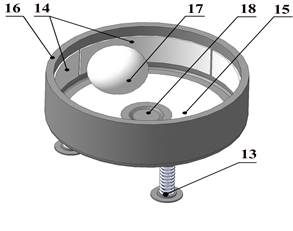

Разработана и другая конструкция датчика выравнивания опорной платформы в горизонтальное положение, представленная на рис. 3, включающая в себя следующие элементы: демпферное устройство для гашения вибрационных колебаний 13, четыре периферийных коммутационных контакта, сориентированные в направлении выносных гидроцилиндров 14, один основной коммутационный контакт 15, корпус 16, контактный шар 17, углубление по центру основания цилиндра для фиксации горизонтального положения 18. Принцип работы датчика основан на перемещении коммутационного шара 17. В случае отклонения опорной платформы от горизонтального положения под воздействием горизонтальной составляющей силы тяжести коммутационный шар 17 замыкает контакты 14–15, тем самым подавая сигнал в блок управления 4 на приведение в действие соответствующих выносных гидравлических цилиндров 7. Так же как и у предыдущего датчика выравнивания опорной платформы, возможна одновременная работа двух выносных гидравлических цилиндров, так как шар может замкнуть три контакта одновременно (основной и два периферийных).

Рис. 3. Конструкция датчика выравнивания опорной платформы в горизонтальное положение

Таким образом, при осуществлении технического обслуживания и ремонта авиационной техники на аэродромах с помощью ГПМ, чтобы снизить уровень травматизма и аварийности на этапе развертывания, увеличить безопасность разгрузочно-погрузочных, складских работ, сократить временные показатели, затрачиваемые на данные операции, необходимо автоматизировать процесс выравнивания опорной платформы ГПМ путем внедрения представленных выше устройств в его конструкцию.

Рецензенты:

Барабаш Д.Е., д.т.н., профессор, начальник кафедры изыскания и проектирования аэродромов Военного учебно-научного центра Военно-воздушных сил (Военно-воздушная академия имени профессора Н.Е. Жуковского и Ю.А. Гагарина), г. Воронеж.

Федюнин П.А., д.т.н., профессор, начальник кафедры управления воинскими частями С и РТО авиации Военного учебно-научного центра Военно-воздушных сил (Военно-воздушная академия имени профессора Н.Е. Жуковского и Ю.А. Гагарина), г. Воронеж.

Библиографическая ссылка

Великанов А.В., Курганников И.В., Дьяков Д.Е. ПРОБЛЕМЫ ЭКСПЛУАТАЦИИ ГРУЗОПОДЪЕМНЫХ МЕХАНИЗМОВ И ПУТИ ИХ РЕШЕНИЯ // Современные проблемы науки и образования. 2014. № 1. ;URL: https://science-education.ru/ru/article/view?id=12060 (дата обращения: 08.02.2026).