В работах [1,2,3,4] решалась задача математического моделирования ковочного молота в процессе ударного взаимодействия с заготовкой сложной вязкоупругой стержневой системой с распределенными параметрами, соударяющейся с препятствием. Для решения поставленной задачи использовался частотный метод, представляющий собой модификацию метода конечных элементов, основанного на точном интегрировании дифференциального уравнения для конечного элемента. Заготовки ковочного молота, испытывающие ударные нагрузки, моделировались в виде вязкоупругого тела Максвелла. Затем частотным методом получена оценка осадки заготовки при ковке, позволяющая назначать безопасные технологические режимы.

Применение предлагаемого подхода позволяет производить расчет напряженно-деформированного состояния в любом интересующем сечении рабочих частей молота, а также дает возможность проводить вариантные расчеты с целью совершенствования конструкции ковочных молотов. На основании проведенных расчетов в работе [5] предложена новая конструкция штока ковочного молота с отверстиями ступенчато-переменного сечения, позволяющая снизить нагрузки, возникающие в месте заделки штока в бабуна (18–20) % и направленная на повышение надежности штоков, что позволяет увеличить срок их эксплуатации и тем самым сократить материальные потери от замены штоков и от простоя оборудования в период их замены. Снижение напряжений достигается за счет перераспределения напряжений при ударном воздействии в различных сечениях штока. Эффект получен в результате частотного метода расчета ковочного молота в процессе ударного взаимодействия с заготовкой.

Для анализа напряженно-деформированного состояния элементов ковочного молота в процессе ударного взаимодействия с заготовкой создан программный пакет «Система», позволяющий осуществлять вариантные расчеты (Свидетельство о государственной регистрации программы для ЭВМ № 2013617459).

Для проверки предлагаемого метода расчета ковочного молота была проведена серия экспериментальных исследований в основном производстве ЗАО «Авиастар-СП» (г. Ульяновск) на операциях свободной ковки на молоте модели М1345 (в 1999, 2011, 2012 гг.). Испытания проводились в условиях выполнения производственной программы. Ковка проводилась в соответствии с маршрутно-технологическим паспортом ковки завода. Режимы ковки устанавливали по результатам предварительных опытов в зависимости от условий и целей экспериментов с учетом технологических возможностей ковочного молота и рекомендаций [3]. Был выбран режим единичного удара, при котором баба совершает рабочий ход и останавливается. Регулировка удара и остановка бабы принудительные. Такие удары требуются при осадке, обжатии слитков и т.д.

Первая серия экспериментов, проведенная в 1999 г., проводилась с целью изучения взаимосвязей между напряжениями, возникающими в различных частях молота: штоке, бабе, нижнем и верхнем бойках, подушке и шаботе и физико-механическими свойствами материала заготовки, режимом работы молота (табл. 1).

Табл. 1. Экспериментальные образцы первой серии экспериментов

|

Марка материала |

Температура ковки, 0С |

Обозначение заготовки |

Размеры заготовки, мм |

Масса, кг. |

|

Алюминиевый сплав АК6 |

300 – 470 |

А1 |

Æ80´280 |

3,85 |

|

А2 |

Æ100´260 |

5,6 |

||

|

Титан ОТ4 |

850 – 900 |

Т1 |

Æ100´145 |

5,09 |

|

Сталь 45 |

950 – 1200 |

С1 |

Æ170´390 |

69,5 |

|

С2 |

Æ180´465 |

83 |

Критериями оценки процесса удара являлись:

– Напряжение ![]() , Па.

, Па.

– Частота продольных колебаний f, Гц.

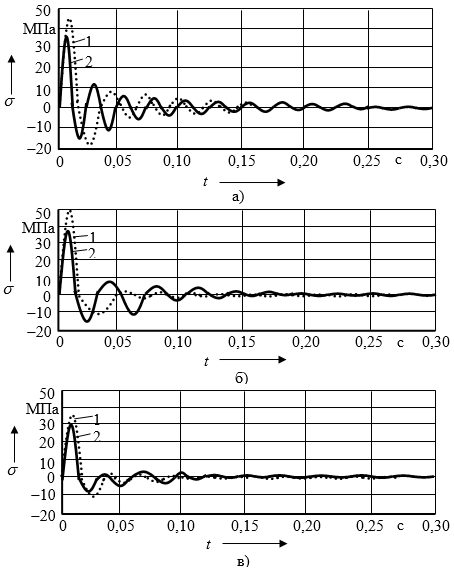

Рис. 1. Амплитуда напряжений s в месте заделки штока в бабу: а - сталь 45, V = 4 м/с; б - титановый сплав ОТ4, V = 6 м/с; в - алюминиевый сплав АК6, V = 6 м/с; 1, 2 - соответственно теоретическая и экспериментальная кривые

Результаты сравнения теоретических и экспериментальных результатов приведены в работе [4] и показали среднюю погрешность вычислений 14 % для частот собственных колебаний и 25 % для амплитуд колебаний (рис. 1).

Вторая серия экспериментов, проведенная в 2011 г., выполнена для проверки адекватности построенной математической модели ковочного молота (табл. 2).

Табл. 2. Результаты экспериментальных исследований второй серии

|

|

Материал заготовки |

Температура ковки, 0С |

Форма и размеры заготовки |

Ход бабы, мм |

Размеры заготовки после 1 удара |

|

1 |

30ХГСА |

1170 |

Æ 45´115 |

635 |

Æ 50´93 |

|

2 |

30 ХГСА |

1170 |

Æ 45´80 |

670 |

Æ 50´65 |

|

3 |

12Х18Н10Т |

1170 |

Æ 210´92 |

448 |

Æ 220´83 |

|

4 |

АК6 |

450 |

110´140´86 |

610 |

95´96´145 |

|

5 |

АК6 |

465 |

Æ 110´240 |

510 |

Æ 50´93 |

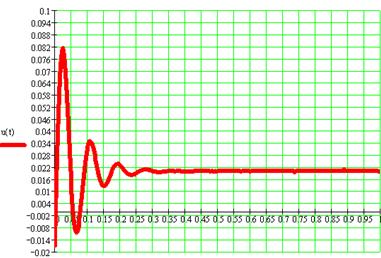

В результате численных расчетов, осуществленных с помощью программного комплекса MathCAD2001, получен переходный процесс в точке контакта верхнего бойка молота с заготовкой, представленный на рис. 2. Получено, что осадка заготовки после первого удара составляет 21 мм. Что согласуется с экспериментальными данными.

Рис. 2. Переходный процесс в точке контакта верхнего бойка молота с заготовкой

В работе [1] получили, что экспериментальные исследования хорошо согласуются с теоретическими расчетами. Расхождения в среднем составляют 4,5 %.

Третья серия экспериментов (2012 г.) проводилась с целью определения напряжений в элементах ковочного молота, исследования осадки заготовки в процессе ударного взаимодействия с падающими частями ковочного молота при фиксированном ходе бабы, результаты представлены в табл. 3.

Табл. 3. Результаты экспериментальных исследований второй серии экспериментов

|

№ |

Материал заготовки |

Температура ковки, 0С |

Форма и размеры заготовки, мм |

Расстояние от заготовки до верхнего бойка до удара, мм |

Величина отскока, мм |

Размеры заготовки после удара, мм |

Осадка заготовки, мм |

|

1 |

АК6 |

470 |

Æ50´90 |

860 |

20 |

Æ54´75 |

15 |

|

2 |

АК6 |

470 |

Æ250´327 |

623 |

150 |

Æ254´317 |

10 |

|

3 |

12Х18Н10Т |

1180 |

Æ105´137 |

813 |

18 |

Æ108´130 |

7 |

|

4 |

30ХГСА |

1180 |

Æ50´70 |

880 |

20 |

Æ54´60 |

10 |

|

5 |

ВТ-22 |

950 |

Æ170´272 |

678 |

20 |

Æ174´260 |

12 |

|

6 |

ВТ-6 |

980 |

Æ70´120 |

830 |

50 |

Æ73´110 |

10 |

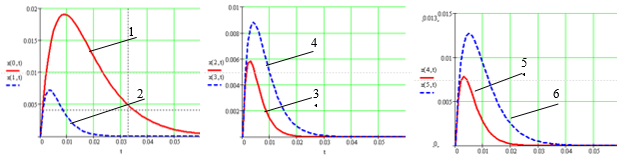

В результате численных расчетов, осуществленных с помощью программного комплекса MathCAD2001, получен график движения падающих частей ковочного молота в процессе ударного взаимодействия с заготовками (рис. 3), при исходных данных, представленных в табл. 3. Масса падающих частей ковочного молота М1345 равна 3150 кг, максимальная скорость соударения 7 м/с.

Рис. 3. Графики движения падающих частей ковочного молота, построенные в системе MathCAD2001 согласно частотному методу расчета [4]: 1, 2, 3, 4, 5, 6 – номера заготовок из табл. 3.

Результаты сравнения теоретических и экспериментальных результатов представлены в табл. 4.

Табл. 4. Сравнение теоретических и экспериментальных результатов второй серии экспериментов

|

№ заготовки по табл.1. |

Материал заготовки |

Расчетная частота собственных колебаний, с-1 |

Осадка заготовки, мм |

Расхождение, % |

|

|

эксперимент |

расчет |

||||

|

1 |

АК6 |

120 |

15 |

19,1 |

27 |

|

2 |

АК6 |

313 |

10 |

7,2 |

28 |

|

3 |

12Х18Н10Т |

375 |

7 |

5,8 |

21 |

|

4 |

30ХГСА |

250 |

10 |

8,8 |

17 |

|

5 |

ВТ-22 |

325 |

12 |

7,9 |

34 |

|

6 |

ВТ-6 |

202 |

10 |

12,8 |

28 |

В среднем расхождение теоретических и экспериментальных значений составляет 25,8 %. Полученная погрешность обусловлена степенью адекватности построенной математической модели, взятым минимальным коэффициентом сопротивления γ, требующим уточнения для разных материалов и прочих факторов, средним значением скорости соударения. Расчетные частоты собственных колебаний соответствуют диапазону частот, полученному в работе [3], при динамическом анализе ковочного молота частотным методом.

По результатам экспериментальных исследований составлены и подписаны акт опытно-промышленных испытаний с представителями ОАО «Авиастар-СП» и УлГТУ.

Рецензенты:

Лебедев А.М., д.т.н., доцент, профессор Ульяновского высшего авиационного училища (института), г. Ульяновск.

Антонец И.В., д.т.н., профессор Ульяновского государственного технического университета, г. Ульяновск.

Библиографическая ссылка

Юганова Н.А. ЭКСПЕРИМЕНТАЛЬНОЕ ПОДТВЕРЖДЕНИЕ ЧАСТОТНОГО МЕТОДА РАСЧЕТА КОВОЧНОГО МОЛОТА // Современные проблемы науки и образования. 2014. № 1. ;URL: https://science-education.ru/ru/article/view?id=11873 (дата обращения: 26.02.2026).