В связи с длительностью испытаний валков холодной прокатки в производственных условиях и большими затратами на изготовление опытных экспериментальных партий возникает вопрос об ускоренных испытаниях валков холодной прокатки на лабораторных установках, позволяющих оценить долговечность деталей [1-3]. Машины для испытания на износ и контактную прочность подразделяются на роликовые и шариковые (ролик по ролику или шар о шар), а также на машины, в которых плоская поверхность подвергается контактному нагружению при обкатке шарами [4; 5]. Валки прокатных станов имеют цилиндрическую форму, поэтому более целесообразно использование роликовых испытательных машин, которые отличаются довольно простой конструкцией, сравнительно небольшими габаритами, высокой производительностью и подобной деталям формой исследуемых образцов. Наиболее широкое применение нашли отечественные роликовые машины типов МИ-1 M, СМЦ-2, МИД, МКВК, МКУ.

Однако роликовые машины обладают рядом недостатков, основными из которых являются:

- невозможность проведения испытаний цилиндрических образцов диаметром более 60 мм под нагрузками в широком диапазоне и с плавными регулировками нагрузки, удельного давления, скорости и величины проскальзывания, при сохранении постоянной ширины контактирующих дорожек;

- проведение испытаний только в масле, что в недостаточной степени имитирует условия контакта испытуемых поверхностей и работы прокатных валков.

Таким образом, в настоящее время отсутствуют промышленные серийные установки для испытания образцов на контактную прочность и износостойкость, моделирующие условия работы валков и дающие возможность оценки перспективности и срока службы наплавленных валков, что выдвигает необходимость конструирования такой машины.

В связи с выше изложенным была создана лабораторная установка для испытания цилиндрических образцов на износостойкость и контактную прочность, а также разработана методика их испытаний в условиях, максимально имитирующих процесс эксплуатации валков станов холодной прокатки, изготовленных с применением традиционной технологии в термически обработанном состоянии и с наплавкой поверхностных слоев.

Сконструированная испытательная машина предназначена для исследования роликовых образцов диаметром 90-110 мм на сопротивление истиранию и контактному разрушению и может применяться для определения контактной прочности, трения и износа цилиндрических деталей, работающих в машиностроительных и металлургических отраслях, например валков и роликов прокатных станов после их термической обработки или наплавки поверхностного слоя. Устройство установки дает возможность осуществить ускоренное испытание деталей на контактную прочность, износостойкость и определить влияние отдельных параметров на стойкость деталей, что существенно сокращает или полностью устраняет затраты на изготовление опытных партий деталей для длительных производственных испытаний.

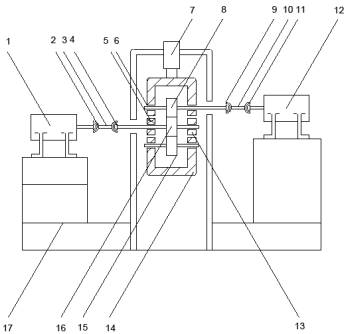

Схема разработанной роликовой испытательной машины приведена на рисунке 1.

Рисунок 1 - Принципиальная схема роликовой испытательной машины

Испытательная машина состоит из горизонтальной сварной рамы 17, закрепленной с бетонным фундаментом анкерными болтами, на концах которой приварены две тумбы для установки реверсивных электродвигателей. В середине рамы крепятся на болтах две вертикальные П-образные колонны, жестко сваренные между собой. В колоннах, как в направляющих, установлены друг над другом две обоймы (позиции 6, 14). В обоймах на подшипниках качения установлены рабочие валы роликов 8, 15, а в центре колонны в подушках 5 и 13 находится вал среднего ролика 16. Верхняя обойма 6 и подушки 5 и 13 могут перемещаться в плоскости валов роликов перпендикулярно их осям, нижняя обойма является неподвижной. На обойму 6 действует нажимное устройство 7, создавая нагрузку на образцы (до 3000 МПа). Валы роликов 8 и 16 при помощи шарнирных муфт 2, 4, 9 и 11 и промежуточных валов 3 и 10 с раздвижными муфтами соединены с электрическими приводами 1 и 12, которые смонтированы на раме 17 таким образом, что они могут подключаться к любому из трех роликов. Приводы подсоединенных роликов 8 и 16 индивидуальны и не зависимы друг от друга.

Благодаря наличию двух приводов с плавным регулированием скорости вращения, которые могут подключаться к любому из трех роликов в данной испытательной машине, при необходимости могут осуществляться следующие условия: проскальзывание в контакте, фрикционное качение, а также принудительное постоянное и переменное скольжение. Кроме того, по числу контактов испытуемого ролика в предложенной машине возможно получение одно- и двухконтактных испытаний.

При осуществлении фрикционного качения один из роликов является ведущим, а остальные, находясь в контакте с ведущим роликом, вращаются силами трения. При одноконтактных испытаниях, как правило, ведомыми являются нажимные ролики, а в двухконтактных – нажимные и опорные ролики могут быть как ведущими, так и ведомыми. Если в двухконтактных испытаниях ведущим служит нажимной ролик, то испытуемый ролик является ведомым относительно нажимного и ведущим относительно опорного ролика. Для предотвращения местного проскальзывания машину запускают без нагрузки с постепенным ее нагружением. При установившемся движении скольжение между роликами незначительно.

При использовании предложенной машины возможны следующие варианты проведения испытаний.

- Одновременное независимое или сравнительное исследование двух крайних образцов 8 и 15 с одинаковым числом циклов нагружения, но с различной величиной проскальзывания.

- Испытание двух верхних роликов 8 и 16 с разным числом циклов нагружения, но с одной величиной проскальзывания.

- При проведении испытаний двух роликов 15 и 16 с разным числом циклов нагружения и с различной величиной проскальзывания.

- При проведении испытаний без скольжения.

При необходимости воспроизведения схемы нагружения, имеющей место в известных трехконтактных роликовых испытательных машинах, когда испытуемый ролик является средним и неподвижным, электродвигатель 1 вместе с промежуточным валом 3 и шарнирными муфтами 2 и 4 опускается ниже на раму 17 и смещается с осью нижнего нажимного ролика 15, двигатели 1 и 12 обеспечивают валам нажимных роликов 8 и 15 одинаковую скорость вращения.

Испытуемые и прижимные ролики имеют внешний диаметр в пределах 90-110 мм и ширину 10 и 35 мм. Испытуемый ролик (обычно меньшего сечения (10 мм)), обкатывается по толстому (35 мм) с одной стороны. Для испытания следующего ролика берется новая «дорожка» с другого края нажимного ролика размером 35 мм. Такая же очередность принимается и в случае исследования долговечности толстых роликов, таким образом, они работают поочередно, то одним, то другим краем в паре с тонким образцом, а также могут испытываться в паре с роликом тех же размеров. В колонне рамы машины предусмотрено смотровое окно, через которое в свете направленного прожектора через увеличительное стекло можно наблюдать и характеризовать состояние контактирующих поверхностей в процессе испытания. Для плавного регулирования частоты вращения рабочих органов машины от 0 до 3000 об/мин применены специальные электроприводы.

Увеличение диаметра испытуемых роликов до часто встречающегося размера цилиндрических деталей и индивидуальный регулируемый в широком диапазоне скоростей и нагрузок привод двух роликов, позволяющий проводить исследование образцов по заданным схемам испытаний в любом необходимом графике изменения удельного давления и величины скольжения, уменьшает трудоемкие пересчеты при переносе результатов лабораторных исследований на готовые детали, устраняет переналадку машины и изготовление специальных образцов при переходе к различным величинам проскальзывания, позволяет повысить точность испытаний и сокращает их длительность, а также приближает испытания к реальным условиям эксплуатации прокатных валков, расширяет область и функциональные возможности роликовой машины, делает ее универсальной для испытания цилиндрических образцов на контактную прочность.

Эффективность работоспособности образцов при ускоренных испытаниях на лабораторной установке оценивается по величине износа, которая определяется по потере массы (∆Q) и изменению геометрических размеров образцов (диаметра) в процессе работы (∆d).

При исследовании работоспособности установки на износ и контактную усталость использовались серийные рабочие валки холодной прокатки диаметром 100 мм, изготовленные по традиционной технологии из стали типа 9Х. Образцы для исследований изготавливались вырезкой из прокатных валков дисков перпендикулярно их продольной оси. Образцы с наплавленным на рабочую поверхность слоем изготавливались идентично образцам из стали 9Х из валков, изготовленных с применением плазменной наплавки. Заготовки под наплавку изготавливали из проката стали 30ХГСА круглого сечения диаметром 80 мм. Для наплавки использовали порошковую проволоку, обеспечивающую получение наплавленного металла типа теплостойких сталей высокой твердости. Толщина наплавленного слоя составляла 5-10 мм.

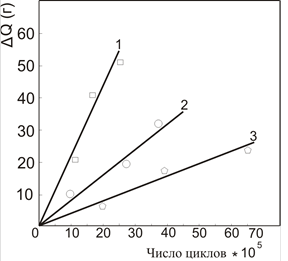

На лабораторной установке испытывались три варианта дисков, вырезанных из рабочих валков. В качестве эталона по варианту 1 использовали образцы из стали 9Х после закалки с низким отпуском. Они имели твердость 60-62 HRC с глубиной активного слоя 4-5 мм. Твердость наплавленного рабочего слоя варьировалась от 60 до 65 HRC (образцы с твердостью 60-62 HRC – вариант 2, с твердостью 64-65 HRC – вариант 3). Скорость вращения испытуемых образцов составляла 1000 об/мин, а нагрузка в зоне контакта 1000 МПа, что соответствовала режимам прокатки в реальных производственных условиях. В процессе испытаний, по данным замеров, образцы разогревались до температуры 80-90 °С. На рисунке 2 приведены результаты испытаний образцов из стали 9Х и образцов с наплавленными по разным режимам слоями. Продолжительность испытаний находилась в пределах 50-100 часов.

Рисунок 2 - Износ образцов, вырезанных из прокатных валков

Если рассматривать зависимость потери в весе (∆Q) от времени испытаний и числа циклов нагружения, то можно отметить, что образцы с наплавленным слоем, имеющим разную твердость и толщину наплавленного слоя, изнашиваются по-разному, хотя и описываются линейной зависимостью y = a + b х. При твердости порядка HRC 60-62 наплавленные диски с толщиной слоя 4-5 мм (вариант 2) уступают закаленным. Как видно из данных, представленных на рисунке 2, их стойкость до разрушения составляет ~25 *105 циклов нагружения против 45*105 циклов у образцов, изготовленных из стали 9Х. На этих же образцах после травления 4%-ным водным раствором HNO3 наблюдаются единичные поры, расположенные как в наплавленном слое, так и на границе сплавления с основным металлом, а в кратерах выкрашивающихся мест при рассмотрении под лупой наблюдаются сколы, характерные для усталостного развития дефекта. При изменении технологии наплавки, улучшив качество и глубину наплавленного слоя, удалось значительно повысить стойкость наплавленных дисков. Наилучшие результаты были получены на образцах при твердости HRC 64-65 и глубине наплавленного слоя порядка 9-10 мм (вариант 3) и описываются линейной зависимостью y = -1 + 0,4х. Стойкость наплавленных по скорректированной технологии дисков примерно в 1.5-2.0 раза выше стойкости закаленных дисков и достигает 70*105 циклов.

Таким образом, на основании проведенных лабораторных исследований на разработанной установке для ускоренных испытания деталей тел вращения на износостойкость и контактную прочность для упрочнения прокатных валков можно рекомендовать наплавленный металл с твердостью HRC 64-65 и глубиной наплавленного слоя порядка 9-10 мм при отсутствии в нем каких-либо дефектов.

Результаты лабораторных исследований нашли подтверждение при промышленных испытаниях рабочих валков холодной прокатки, изготовленных с применением плазменной наплавки активного слоя теплостойкими сталями высокой твердости [6]. При этом стойкость всей партии наплавленных валков оказалась в 1.5-2.0 раза выше по сравнению с серийными валками. Наплавленные валки находились в эксплуатации больше года, что, естественно, сдерживало проведение корректировки технологии их изготовления.

Выводы

Ускоренные испытания деталей машин и механизмов металлургического оборудования типа тел вращения на износостойкость и контактную прочность на разработанной установке, показавшие перспективность применения для изготовления прокатных валков наплавленного металла по варианту 3, нашли свое подтверждение при испытаниях опытно-промышленной партии прокатных валков в заводских реальных условиях и могут быть рекомендованы для использования при отработке режимов и технологии наплавки.

Рецензенты:

Сапожков С.Б., д.т.н., профессор, заведующий кафедрой естественно-научного образования Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.

Гизатулин Р.А., д.т.н., профессор кафедры металлургии черных металлов Юргинского технологического института (филиал) Томского политехнического университета, г. Юрга.

Библиографическая ссылка

Малушин Н.Н., Валуев Д.В. ИСПЫТАНИЯ ДЕТАЛЕЙ НА ИЗНОСОСТОЙКОСТЬ И КОНТАКТНУЮ ПРОЧНОСТЬ ОБОРУДОВАНИЯ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА // Современные проблемы науки и образования. 2014. № 1. ;URL: https://science-education.ru/ru/article/view?id=11278 (дата обращения: 08.02.2026).