Введение

Ресурс работы, надежность в эксплуатации, конструктивная прочность, технико-экономические показатели работы деталей машин и механизмов во многом определяются механическими свойствами сталей и сплавов, из которых они изготавливаются. Механические свойства сталей в значительной степени зависят от их качества и структуры [1]. В частности, в сталеплавильном производстве под качеством стали в первую очередь понимают количество вредных химических примесей, а для получения качественных сталей применяют различные виды переплава [1; 4].

С целью снижения себестоимости выпускаемой продукции достаточно часто в промышленности используют низкосортные марки стали, которые удовлетворяют требованиям изготовления деталей по конструкционной прочности, хорошо обрабатываются механически, но не соответствуют требованиям с точки зрения износостойкости поверхности. Они часто содержат большое количество неметаллических включений, могут содержать недостаточное количество углерода и поэтому практически не упрочняются при объемной термической обработке. Как показывает практический опыт, разрушение многих деталей машин и механизмов в процессе эксплуатации начинается с поверхности [5], и увеличение ресурса работы деталей может быть достигнуто за счет улучшения качества поверхностных слоев стальных изделий. Исходя из этого, для изготовления многих деталей машин и механизмов совсем не обязательно использовать для производства деталей машин и механизмов чистые и особочистые стали. Экономически более целесообразно использовать менее дорогие стали обычного качества, а для улучшения механических свойств поверхностного слоя металла использовать методы локального поверхностного рафинирования. Поэтому в последние годы интенсивно развиваются методы локальной металлургической обработки поверхности сталей с целью повышения качества и соответственно механических свойств.

Стали, выплавленные любым способом, кроме основных химических элементов, содержат большое количество различных примесей. Один и тот же элемент может быть полезной или вредной примесью. Например, сера, фосфор обычно являются вредными примесями, но являются легирующими в автоматных сталях. Содержание основных легирующих элементов определяется марочным составом, который одинаков для данной марки стали и, как правило, не зависит от способа ее производства. Поэтому различие в свойствах стали разного способа производства обусловлено главным образом содержанием вредных примесей [5].

Сера в большинстве случаев является вредной примесью, снижающей механические свойства и значительно усиливающей склонность к образованию горячих трещин при литье и сварке. Влияние серы на свойства металла определяется тем, что она образует соединения с железом и легкоплавкие эвтектики, ослабляющие в широком диапазоне температур связи между отдельными кристаллитами, образуя сегрегации по границам зерен. Чем больше в металле серы, тем больше появляется легкоплавких эвтектик, тем сильнее красноломкость стали. Поэтому содержание серы обычно ограничивают некоторым количеством.

Фосфор в железных сплавах также является весьма вредной примесью. Он ухудшает механические свойства сталей, вызывая хладноломкость у низколегированных и углеродистых сталей и повышенную склонность к образованию горячих трещин в сталях аустенитного класса.

Существует много металлургических методов повышения качества стали, таких как вакуумно-дуговая плавка, вакуумно-индукционная плавка, электрошлаковый переплав и др. Также такие методы обработки уменьшают количество неметаллических включений и дефектов, обусловленных особенностями кристаллизации, но не подходят для рафинирования поверхности готовых изделий.

В процессе изготовления различных деталей машин достаточно часто возникают задачи по рафинированию поверхности отдельных локальных зон. В настоящее время имеется достаточно много разработанных и успешно зарекомендовавших себя в производстве локальных методов обработки поверхности концентрированными потоками энергии – светолучевых, газопламенных, дуговых, плазменных, электронно-лучевых, лазерных. Но не все они удовлетворяют технико-экономическим требованиям к локальному металлургическому процессу рафинирования поверхностного слоя. Использование некоторых локальных источников энергии для рафинирования поверхностного слоя не представляется возможным в силу отсутствия режима глубокого проплавления, а также из-за выхода геометрических размеров обрабатываемой детали за поля допуска вследствие больших тепловых вложений. Использование луча лазера для переплава поверхности, как высококонцентрированного источника энергии, имеет значительные преимущества:

- высокий коэффициент сосредоточенности К > 106 1/см2 позволяет минимизировать объем переплавляемой ванны и уменьшить тепловые вложения в обрабатываемую деталь;

- высокое значение плотности мощности в зоне плавления Wр > 5 · 105 Вт/см2 позволяет перевести обработку из режима теплопроводности в режим кинжального проплавления поверхности;

- проплавление производится на высоких скоростях переплава V > 11 мм/сек, что позволяет получать минимальные зоны термического влияния и сделает процесс высокопроизводительным;

- при лазерном переплаве в среде инертных газов происходит удаление из зоны переплава вредных примесей – серы и фосфора;

- обработка производится при атмосферных условиях.

В данной работе на примере автоматной стали А12 изучена возможность рафинирования поверхностных слоев стальных изделий с использованием лазерно–плазменной обработки. Исследовано влияние изменения структуры, химического состава и механических свойств рабочих поверхностей стального изделия в результате такой обработки.

Методика эксперимента

В качестве объекта исследования была выбрана автоматная сталь А12, из которой серийно изготавливался коленчатый вал компрессора холодильника. Эта сталь хорошо обрабатывается резанием, поддается объемной штамповке, так как содержит большое количество серы и фосфора, в ней содержится менее 0,12% углерода. Известно, что сталь с содержанием углерода 0,1% при классической термической объемной обработке закаливается на твёрдость не более 285 HV. Использование луча лазера для поверхностного упрочнения стали с содержанием углерода 0,1% в режиме оплавления позволяет ожидать микротвёрдость поверхностного слоя 390-430HV при исходной твердости 180-200HV [2; 3].

Исследования поверхностных слоев, подвергнутых лазерно-плазменной обработке, проводились с использованием оптической, электронной микроскопии и спектрального анализа. Анализ структурно-фазового состояния поверхностного слоя производился на универсальном оптическом микроскопе NU-2ЕKarlZeiss. Электронная микроскопия выполнялась на электронном микроскопе модели LEO 1455 VP. Исследование химического состава сталей после лазерно-плазменной обработки проводилось на эмиссионном спектроанализаторе модели Spectruma GDA 750.

Результаты

Спектральный анализ химического состава автоматной стали А12 приведен в таблице 1. Состав соответствует ГОСТ 1414-75. Было установлено, что распределение химических элементов по глубине образца равномерное.

После лазерно-плазменной обработки в режиме рафинирования структура поверхности изменяется. Структура поперечного шлифа поверхностного слоя автоматной стали А12 после лазерно-плазменной обработки показана на рис. 1.

Таблица 1

|

Определяемые |

Содержание, ат.% |

|

C |

0.08 |

|

Mn |

0.84 |

|

Si |

0.30 |

|

Cr |

0.06 |

|

P |

0.125 |

|

S |

0.111 |

|

Ni |

0.08 |

|

Mo |

0.01 |

|

Cu |

0.12 |

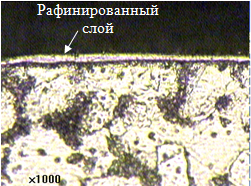

Рисунок 1. Поверхностный слой, сформированный лазерно-плазменной обработкой автоматной стали А12

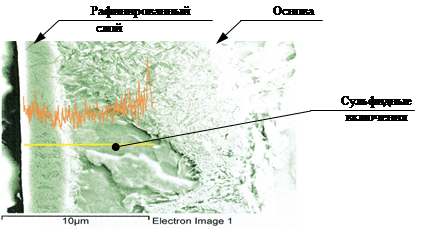

На рисунке 1 виден тонкий белый слой, который сформировался после лазерно-плазменной обработки. Лазерно-плазменная обработка в режиме рафинирования поверхности при исходной твердости 180-200 HV позволила получить твердость поверхностного слоя 800-850 HV, что является очень высоким значением, даже по сравнению с лазерным упрочнением поверхности в режиме оплавления, позволяющим получить твердость 390 – 430 HV [2; 5]. Структура основы феррито-перлитная. Оптическая микроскопия не позволила выявить структуру поверхностного слоя, поэтому были проведены исследования на электронном микроскопе (рис. 2). Одновременно была произведена проверка возможного выгорания углерода из поверхностного слоя при лазерно-плазменной обработке. Как видно из рисунка 2, поверхностный слой после лазерно-плазменной обработки стал однородным и изотропным на глубину до 2-3 мкм, поверхностные дефекты в поверхностном слое отсутствуют. Проведенные исследования поверхностных слоев, сформированных с использованием лазерно-плазменной обработки, на стали А12 позволяют сделать вывод, что полученная структура близка к микрокристаллической структуре – скрытоигольчатому мартенситу, что и объясняет повышенное значение микротвердости поверхностного слоя.

Рисунок 2. Внешний вид шлифа упрочнённого поверхностного слоя (электронная микроскопия)

При лазерно-плазменном переплаве при атмосферных условиях используется режим глубокого проплавления и металл нагревается до несколько большей температуры, чем температура кипения, а жидкая фаза металла переносится в хвостовую часть сварочной ванны, которая и является своеобразным кристаллизатором.

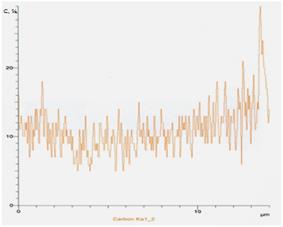

Проведенные на электронном микроскопе LEO 1455 VP спектральные исследования поверхностного слоя лазерно-плазменным методом не показали изменения содержания углерода в рафинированном и упрочненном слое (рис. 3). То есть режимы лазерно-плазменной обработки выбраны оптимальным образом, и выгорания углерода при лазерно-плазменном рафинировании поверхности не происходит.

Рисунок 3. Содержание углерода в поверхностном слое после лазерно-плазменного рафинирования автоматной стали А12

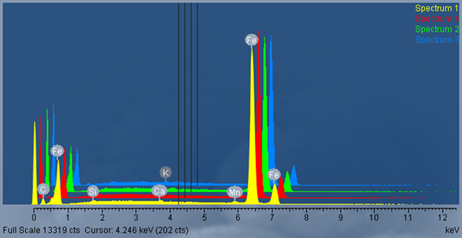

Технологический процесс лазерно-плазменного рафинирования поверхностного слоя производился при атмосферных условиях, при этом вредного влияния атмосферы на состав поверхности стали не наблюдается. Результаты исследования химического состава поверхностного слоя стали А12, подвергнутого лазерно-плазменному рафинированию, представлены на рисунке 4.

Рисунок 4. Спектрограммы химических элементов в поверхностном слое стали А12 после лазерно-плазменной обработки

Проведенные исследования показали отсутствие серы и фосфора в тонком поверхностном слое.

При мощности лазерного излучения 120 Вт и толщине модифицированного поверхностного слоя в 2-3 мкм производительность лазерно-плазменной обработки составляет 10 мм2/сек, что вполне удовлетворяет производственным условиям обработки рабочих поверхностей подобных изделий. Диапазон скоростей лазерно-плазменного рафинирования поверхностного слоя совпадает со скоростью лазерной закалки поверхности с образованием жидкой фазы. Поэтому в процессе лазерно-плазменного рафинирования происходит упрочнение поверхности в режиме автозакалки, что оказывает влияние на структурообразование в поверхностном слое и повышение механических характеристик, в частности твердости.

Выводы

Показано, что лазерно-плазменное рафинирование стали А12 позволило удалить серу и фосфор из тонкого поверхностного слоя толщиной в 2-3 мкм. Такая обработка не привела к выгоранию углерода в поверхностном слое, что позволило сохранить требуемый уровень механических свойств с одновременным снижением отрицательного влияния вредных примесей.

Исследование микроструктуры с использованием электронной сканирующей микроскопии показало, что в тонком поверхностном слое после предложенной обработки сформировалась структура мартенсита. Это приводит к значительному повышению микротвердости поверхности и повышению износостойкости с одновременным сохранением вязкой сердцевины с феррито-перлитной структурой.

Технологический процесс лазерно-плазменного рафинирования поверхностного слоя производился при атмосферных условиях, что является одним из основных требований производства. Лазерно-плазменная обработка является высокоэффективным и высокоскоростным методом рафинирования поверхностного слоя. Потенциальные возможности лазерно-плазменного металлургического процесса переплава позволяют производить рафинирование, улучшать технологическую наследственность поверхностных слоев сталей и сплавов и создавать поверхностные слои из чистой стали, что открывает широкие возможности использования данной технологии в промышленности для повышения ресурса работы оборудования и его надежности. Также представляются весьма перспективными технологические процессы, которые сочетают в себе рафинирование поверхностного слоя и его одновременную закалку из жидкой фазы.

Работа выполнена в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технического комплекса России на 2007-2013 годы», ГК 14.513.11.0035 от 20.03.2013.

Рецензенты:

Кудря А.В., д.т.н., профессор кафедры металловедения и физики прочности НИТУ «МИСиС», г. Москва.

Астахов М.В., д.х.н., профессор, заведующий кафедрой физической химии НИТУ «МИСиС», г. Москва.

Библиографическая ссылка

Чирков А.М., Корякин Д.В., Павлов М.Д., Чердынцев В.В., Калошкин С.Д., Степашкин А.А. ЛАЗЕРНО-ПЛАЗМЕННОЕ РАФИНИРОВАНИЕ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ // Современные проблемы науки и образования. 2013. № 6. ;URL: https://science-education.ru/ru/article/view?id=10988 (дата обращения: 03.03.2026).