Введение

Как показывает практический опыт, разрушение многих деталей машин и механизмов в процессе эксплуатации практически начинается с поверхности [5]. Ресурс работы, надежность в эксплуатации, конструктивная прочность, технико-экономические показатели работы деталей машин и механизмов во многом определяются механическими свойствами сталей и сплавов, из которых они изготавливаются. Поэтому улучшение качества поверхности деталей машин и механизмов повышает ресурс работы, особенно если он определяется механическими и триботехническими свойствами поверхности. Упрочнение деталей машин обеспечивает экономию высококачественного металла, топлива, энергетических и трудовых ресурсов, а также рациональное использование природных ресурсов и охрану окружающей среды [1].

Управлять свойствами поверхности и ее структурой можно с использованием локальных методов термической и микрометаллургической обработки поверхности концентрированными и высококонцентрированными потоками энергии: газопламенными, светолучевыми, электродуговыми, микроплазменными, плазменными, электроискровыми, ультразвуковыми, лазерными, электронно-лучевыми, индукционными и т.д. [4].

Если при обработке поверхности локальными потоками энергии требуется сохранение геометрических размеров обрабатываемых высокоточных деталей узлов в поле допуска, то, как показывает практика, предпочтительнее применять для обработки высококонцентрированные источники энергии – электронно-лучевые и лазерные, так как именно они обеспечивают минимальные тепловложения в обрабатываемую деталь в сочетании с высокой концентрацией энергии, точностью её дозирования и высокой производительностью процессов обработки [2; 6].

Самый простой способ повысить твердость и износостойкость поверхности - это химико-термическая обработка. Но существующие в настоящее время традиционные технологи химико-термической обработки, такие как цементация, азотирование, нитроцементация, борирование, имеют ряд существенных технико-экономических недостатков. Эти методы имеют значительную длительность технологического цикла, которая достигает нескольких десятков часов, высокие энергетические затраты, значительные издержки на расходные материалы, низкую экологичность технологического процесса.

Технологии лазерно-плазменной химико-термической обработки позволяют в значительной мере устранить недостатки, присущие традиционной химико-термической обработке, и получить новые качества: снизить себестоимость выпускаемой продукции, сократить длительность технологического цикла, снизить энергозатраты, при этом обеспечивая высокую степень экологической безопасности. Также лазерно-плазменная обработка позволяет производить микро- и субмикроструктурирование поверхностного слоя за счет образования в поверхностном слое нитридов, что позволяет устранить вредную технологическую наследственность и повысить в поверхностном слое. При такой обработке происходит оплавление поверхности изделия и насыщение расплава азотом из лазерной плазмы. При кристаллизации происходит образование нитридов и карбонитридов, которые одновременно являются новыми центрами кристаллизации и упрочняющими частицами. На поверхности формируется насыщенный азотом слой с мелкодисперсной структурой, упрочненной нитридами и карбонитридами. В результате такой обработки, так же как при обычной лазерной закалке поверхности, улучшаются геометрические характеристики шероховатости поверхности, повышается микротвердость поверхности, уменьшается коэффициент трения [7-10] и увеличивается коррозионная стойкость. Конечная цель этого метода - повышение надежности и долговечности узлов трения и механизмов.

Высокую технико-экономическую эффективность применения лазерно-плазменной технологии наноструктурирования для улучшения механических свойств поверхности рассмотрим на примере упрочнения при насыщении азотом из лазерной плазмы поверхности стали 30ХГСА.

Методика

Экспериментальные образцы из стали 30ХГСА подвергались лазерно-плазменному насыщению азотом поверхностного слоя в атмосфере смеси Ar+N2+CH4+H2 с использованием лазера TruDisk1000. Данные компоненты целесообразно применять ввиду их доступности, легкой транспортировки в зону обработки, возможности управления процентным соотношением химических компонентов в широком диапазоне. Размеры молекул базовых компонентов соизмеримы с размерами кристаллической решетки обрабатываемого материала, что является необходимым условием выбора компонента для поверхностного насыщения наночастицами в качестве модификатора. После проводились исследования микроструктуры, толщины модифицированного слоя и микротвердости.

В таблице 1 представлены результаты химического анализа стали 30ХГСА, из которого были изготовлены экспериментальные образцы. Состав стали соответствует нормативным документам.

Таблица 1 - Химический состав стали 30ХГСА

|

Содержание легирующих элементов, массовые проценты % |

|||||||

|

C |

Si |

Mn |

Cr |

Ni |

Cu |

S |

P |

|

0,296 |

1,109 |

0,974 |

1,056 |

0,128 |

0,191 |

0,0074 |

0,0084 |

Исследование микроструктуры и толщины модифицированного слоя проводились на оптическом микроскопе и на электронном сканирующем микроскопе. Перед съемкой изображений микроструктуры образцы полировались, их поверхность протравливалась 5%-ным спиртовым (С2Н5ОН) раствором азотной кислоты (HNO3) для выявления структуры. После проводилась съемка изображений микроструктуры и модифицированного слоя при различных увеличениях, расчет толщины зоны термического влияния и толщины модифицированного слоя.

Результаты исследований

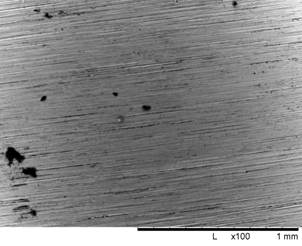

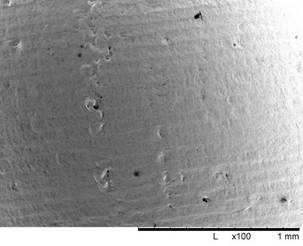

На рисунке 1а представлена поверхность после чистовой механической обработки перед проведением лазерно-плазменной обработки. На рисунках 1б, 2а и 2б представлены характерные фотографии структуры и поверхности образцов. В процессе обработки происходит плавление металла на поверхности, что хорошо видно на рисунке 1б. На поверхности после оплавления присутствует волнообразный рельеф, сформированный лучом лазера, и отсутствуют царапины. Также рельеф хорошо виден на фотографии 2б.

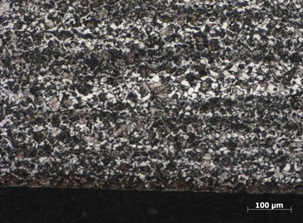

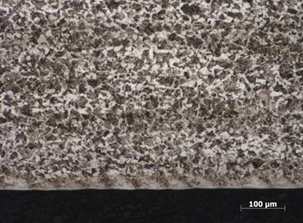

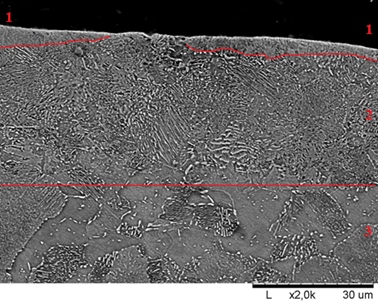

Структура стали 30ХГСА феррито-перлитная. В поверхностном слое, который подвергся лазерно-плазменному азотированию, зона термического влияния составляет порядка 30-40 мкм (рис. 2а и 2б).

а  б

б

Рисунок 1 – Структура поверхности образцов: (а) – исходная поверхность после чистовой механической обработки, (б) – поверхность после лазерно-плазменного азотирования поверхностного слоя

а  б

б

Рисунок 2 – Характерный вид поперечных шлифов после лазерно-плазменной обработки (а, б)

На фотографии, полученной в сканирующем электронном микроскопе (рис. 3), видно, что зоне термического влияния произошло измельчение зерна и структура стала перлитной, а именно прослойки цементита тоньше и меньше, чем в исходной структуре, карбиды выделились равномерно по всему объему (рис. 3.2). Предположительно это тростит закалки. Это также можно определить по твердости, а именно твердость этого слоя не превышает 380 HV. На рисунке 4 представлена структура зоны термического влияния при большем увеличении.

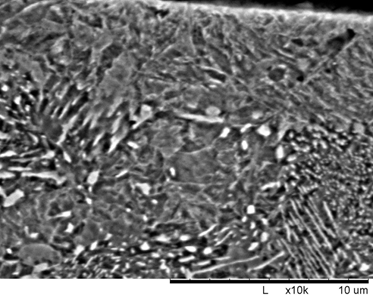

На фотографиях микроструктуры, полученных при съемке поперечных шлифов, видно, что на поверхности образцов образовался тонкий белый слой толщиной в 3-5 мкм, насыщенный азотом. При лазерно-плазменной обработке происходит оплавление поверхностного слоя, и азот после диссоциации и образования приповерхностной плазмы растворяется в жидком железе. Этот тонкий слой (рис. 3.1), насыщен азотом и имеет структуру мартенсита [3]. На рисунке 4 представлена структура этого слоя при большем увеличении.

Рисунок 3 – Структура поверхности стали 30ХГСА после лазерно-плазменного азотирования: 1 – азотированный слой; 2 – зона термического влияния; 3 – исходная структура

Рисунок 4 – Структура азотированного слоя стали 30ХГСА

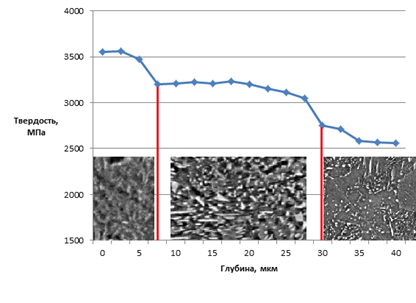

Определение твердости и микротвердости поверхностного слоя проводилось с использованием микротвердомера HVS-1000. Повышение твердости сопровождается повышением износостойкости, что в свою очередь должно увеличить долговечность изделия. На рисунке 5 представлено изменение микротвердости по толщине образца. По твердости можно выделить три характерные зоны, а именно азотированный слой, зона термического влияния и основа.

Рисунок 5 - Распределение микротвердости от края вглубь образца

По результатам определения микротвердости поверхности после лазерно-плазменной обработки установлено, что полученные значения превышают твердость основы образца в 1,5 раза.

Выводы

Таким образом, проведенные исследования поверхностных слоев, сформированных с использованием лазерно-плазменной обработки на стали 30ХГСА с исходной феррито-перлитной структурой, позволяют сделать вывод, что в поверхностном слое толщиной в 3-5 мкм формируется микро- и субмикрокристаллическая структура, представляющая собой мартенсит, и происходят образования неметаллических включений - нитридов и карбидов, которые позволяют упрочнить поверхностный слой. Такая обработка позволяет в тонком поверхностном слое значительно повысить микротвердость, что в свою очередь положительно повлияет на износостойкость. Также меняется структура зоны, подверженной тепловому влиянию при лазерной обработке. В этой зоне сформировалась структура тростита закалки и повысилась твердость.

Работа выполнена в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технического комплекса России на 2007-2013 годы», ГК 14.513.11.0035 от 20.03.2013.

Рецензенты:

Калошкин С.Д., д.ф-м.н., профессор, директор Института новых материалов и нанотехнологий НИТУ «МИСиС», г. Москва.

Астахов М.В., д.х.н., профессор, заведующий кафедрой физической химии НИТУ «МИСиС», г. Москва.

Библиографическая ссылка

Павлов М.Д., Чердынцев В.В., Степашкин А.А., Данилов В.Д. СТРУКТУРА И СВОЙСТВА СТАЛИ 30ХГСА ПОСЛЕ ЛАЗЕРНО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ И НАНОСТРУКТУРИРОВАНИЯ // Современные проблемы науки и образования. 2013. № 6. ;URL: https://science-education.ru/ru/article/view?id=10986 (дата обращения: 13.02.2026).