В настоящее время, в связи с широким применением в различных областях промышленности металлокерамических сплавов, проблематика их ресурсоэффективности при экстремальных условиях эксплуатации имеет высокую актуальность. Повышение эксплуатационных свойств металлокерамических сплавов в современной мировой практике достигается за счет совершенствования структуры в общем объеме сплава путем легирования металлического связующего, подбора карбидной фазы и режимов спекания порошковых смесей[1-3]. В последние годы большое внимание в исследованиях, направленных на повышение прочности и износостойкости металлокерамики, уделяется расширению диапазона дисперсности элементов внутренней структуры сплавов путем добавления в порошковые смеси металлокерамического состава нанодисперсных порошков металлического связующего [4] или тугоплавкого химического соединения [5].

Принципиально новым решением проблемы повышения ресурсоэффективности металлокерамических (твердых) сплавов является глубокая модификация структурно-фазового состояния поверхностного слоя рабочих (контактных) поверхностей ответственных элементов конструкций и изделий [7]. В настоящее время получен ряд результатов, показывающих, что применение низкоэнергетических сильноточных электронных пучков субмиллисекундной длительности воздействия позволяет модифицировать структуру поверхностного слоя толщиной в несколько десятков микрометров. В результате изменения структурно-фазового состояния поверхностного слоя наблюдается усовершенствование его физических и прочностных свойств – снижается коэффициент трения на рабочей поверхности металлокерамической пластины, повышаются трещино- и износостойкость [8].

Развитием данного подхода к решению проблемы создания высокоресурсных изделий из твердых сплавов является концепциясоздания дополнительных структурных уровней на поверхности металлокерамики с образованием субмикро- и нанокристаллической составляющих его структуры, в результате воздействия низкоэнергетических сильноточных электронных пучков субмиллисекундной длительности в среде инертных и реакционноспособных газов[9-11]. При этом важной задачей, требующей комплексного подхода при решении, становится определение условий облучения высокоинтенсивными импульсными электронными пучками, приводящих к модификации структурно-фазового состояния не только металлического связующего, но и структурного состояния карбидной компоненты твердого сплава.

Материалы и методики

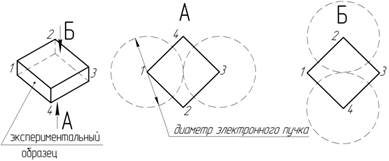

Исследования были проведены на твердом сплаве TiC-(Ni-Cr) при соотношении компонентов в сплаве 50:50. Образцы имели следующие размеры 12×12×4 мм.Электронно-пучковую обработку поверхностного слоя сплава осуществляли на установке электронно-пучкового облучения «СОЛО» [7]. Обработке подвергались две противолежащие вершины пластины с одной ее стороны и две противолежащие вершины с другой стороны (рис.1).Профилирование поверхности исследуемых образцов выполняли на специальном приспособлении с помощью индикатора многооборотного с ценой деления 0,001 мм, который оснащался иглой с диаметром рабочей вершины 0,07 мм. Результаты измерений фиксировались через каждые 0,1 мм.

Микроструктуры поверхности твердого сплава после электронно-пучковой обработки исследовали на сканирующем электронном микроскопе SEM-515 Philips с энергодисперсионной приставкой для локального элементного анализа EDAX ECON IV.

Рисунок 1. Схема электронно-пучковой обработки образцов

Результаты и их обсуждение

Электронно-пучковая обработка образцов проводилась в среде плазмообразующих газов, имеющих различную энергию ионизации, что предположительно должно позволить достигнуть в ходе исследований высокого уровня реструктуризации карбидной компоненты в спеченной металлокерамике, не допуская при этом в поверхностном слое металлокерамического сплава полного переплава карбидной и металлической компонентов. В таблице 1 представлены численные значения энергии ионизации исследованных в работе плазмообразующих газов.

Таблица 1. Энергии ионизации плазмообразующих газов.

|

Плазмообразующий газ |

Энергия ионизации, кДж/моль |

|

Аргон |

1519,6 |

|

Азот |

1401,5 |

|

Криптон |

1350,0 |

|

Ксенон |

1170,0 |

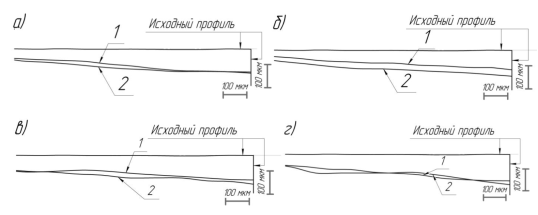

Визуальное исследование образцов после электронно-пучковой обработки показало наличие следов плавления металлокерамического сплава на поверхности воздействия электронного пучка. Представленные на рисунке 2 профилограммы поверхности исследуемых образцов, полученные с помощью многооборотного индикатора часового типа, качественно и количественно демонстрируют изменение формы и размеров образцов в результате воздействия электронного пучка, которое сопровождается плавлением металлической связки, растворением и микрорастрескиванием частиц карбидной фазы[6].Наибольшее оплавление наблюдается у края образцов, где концентрируются основные тепловые потоки. Величина оплавления достигает значений от 5 до 130 мкм и зависит от режимов облучения и плазмообразующей среды, что в целом полностью подтверждается теоретическими расчетами температурных профилей прогрева приповерхностного слоя металлокерамического сплава, выполненными в работах[12].Максимальный размер уменьшения высоты образца наблюдается при использовании в качестве плазмообразующего газа смеси ксенона и азота. При этом стоит отметить, что количественная оценка глубины проплавления является приближенной, поскольку в значительной меребудет зависеть отостаточной пористости после спекания, различия размеров и формы высокотвердых частиц, неравномерности их распределения в объеме, а также от качества границ раздела входящих в состав компонентов.

Рисунок 2. Профилограммы поверхности образцов: а) плазмообразующий газ аргон; б) плазмообразующий газ азот; в) плазмообразующий газ ксенон; г) плазмообразующий газ ксенон+азот (1 – плотность энергии ES=40 Дж/см2, 2 – плотность энергии ES=50 Дж/см2)

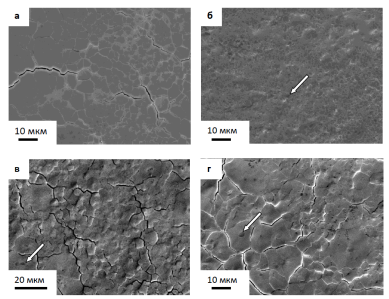

На рисунке 3 представлены микроструктуры поверхности металлокерамического сплава TiC-(Ni-Cr) после импульсного электронно-пучкового облучения при постоянных значениях плотности энергии в электронном пучке, длительности и количестве импульсов облучения в аргон-, азот-, криптон- и ксенонсодержащей плазме газового разряда.

Сравнительный анализ представленных на рисунке 3 микроструктур показывает, что поверхностный слой металлокерамического сплава после облучения в аргонсодержащей плазме газового разряда подвергается полной переплавке. В данном случае происходит практически полное растворение карбидной компоненты в расплаве металлического связующего (рис. 3а). При переходе к азотсодержащей плазме на облученной поверхности можно видеть микрочастицы карбидной фазы, оставшиеся от не полностью растворившихся в расплаве металлического связующего частиц карбида исходной металлокерамики (рис. 3б). При облучении в криптонсодержащей плазме газового разряда происходит фрагментация поверхностного слоя, в центральной части отдельных фрагментов зёренной структуры можно видеть микрочастицы карбидной фазы (рис. 3в). Эффект фрагментации структуры поверхностного слоя с расположенными в центральной части отдельных зерен микрочастицами карбидной фазы усиливается при переходе к облучению в ксенонсодержащей плазме газового разряда (рис. 3г).

Рисунок 3. Микроструктуры поверхности металлокерамического сплава после импульсного электронно-пучкового облучения в аргонсодержащей (а), азотсодержащей (б), криптонсодержащей (в) и ксенонсодержащей (г) плазме газового разряда (Е=40 Дж/см2, τ=200 мкс, N=15). Стрелками указаны не полностью растворившиеся в расплаве металлического связующего частицы исходного карбида титана.

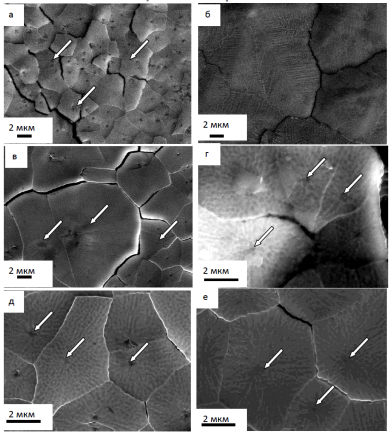

Представленные на рисунке 4 максимально увеличенные изображения микроструктуры поверхности образцов дают более детальную картину реструктуризации карбидной компоненты в поверхностном слое металлокерамического сплава при его облучении в криптон-, ксенон- и (ксенон+азот)-содержащей плазме газового разряда.

В процессе облучения металлокерамического сплава в криптонсодержащей плазме газового разряда при плотности энергии в электронном пучке 40 Дж/см2 , τ=150 мкс и N=15 происходит ярко выраженная фрагментация структуры поверхностного слоя металлокерамического сплава, в центральной части каждого зерна фрагментированной структуры находится микрочастица карбидной фазы, а в объеме отдельных зерен равномерно распределены наноразмерные частицы карбидной фазы (рис.4а). С увеличением плотности энергии в электронном пучке до 50 Дж/см2 при неизменных значениях длительности и количества импульсов облучения происходит увеличение размеров отдельных зерен структуры поверхностного слоя с образованием внутри зерен дендритного каркаса карбидной составляющей металлокерамической композиции (рис.4б).

Рисунок 4. Микроструктуры поверхности металлокерамического сплава после импульсного электронно-пучкового облучения в криптон- (а,б), ксенон- (в,г) и (ксенон+азот)-содержащей (д,е) плазме газового разряда: а,в,д – 40 Дж/см2 ,150 мкс, 15 импульсов, б,г,е – Е=50 Дж/см2 ,150 мкс, 15 импульсов (стрелками указаны не полностью растворившиеся в расплаве металлического связующего частицы исходного карбида титана).

При переходе к облучению в ксенонсодержащей плазме газового разряда эффект реструктуризации карбидной компоненты поверхностного слоя металлокерамического сплава проявляется в еще более явном виде (рис.4в, г). Основной особенностью формирующейся в процессе импульсного электронно-пучкового облучения микроструктуры поверхностного слоя металлокерамического сплава является сохранение дисперсного характера распределения наноразмерных частиц вторичного карбида в объеме структурных фрагментов поверхностного слоя при повышении плотности энергии в электронном пучке от 40 до 50 Дж/см2. Это говорит о более «мягком» температурно-временном режиме влияния электронно-пучкового облучения в ксенонсодержащей плазме газового разряда на поверхностный слой металлокерамического сплава, сопоставимом с изменением температурно-временного режима влияния облучения на поверхностный слой при увеличении длительности импульсов облучения – происходит снижение градиента температуры от поверхности во внутренний объем облучаемого образца материала, более глубокое прогревание поверхностного слоя за время одиночного импульса облучения.

Аналогичный результат достигается и при импульсном электронно-пучковом облучении в (ксенон+азот)-содержащей плазме газового разряда (рис.4д,е). В данном случае при применении (ксенон+азот)-содержащей плазмы газового разряда в поверхностном слое металлокерамического сплава формируется близкая к идеальной регулярная структура распределения наноразмерных частиц вторичного карбида в пределах каждого из отдельных зерен фрагментированной структуры (рис.4д). С увеличением плотности энергии в электронном пучке характер микроструктуры поверхностного слоя практически не изменяется, наблюдается некоторое увеличение размера зерен его фрагментированной структуры (рис.4е).

Заключение

Представленные данные позволяют констатировать следующее.

1. Все рассмотренные случаи облучения поверхности металлокерамического сплава TiC-(Ni-Cr)сопровождаются плавлением металлического связующего с формированием определенного профиля поверхности. Максимальная глубина прогрева с достижением температуры плавления металлического связующего твердого сплава в рассмотренных случаях достигает 130 мкм.

2. Применение в качестве плазмообразующей среды газов с различной энергией ионизации позволило при одних и тех же режимах облучения изменить реакции межфазного взаимодействия компонентов металлокерамического сплава, что предопределяет возможность формирования управляемой многоуровневой структуры в поверхностных слоях твердого сплава в результате обработки низкоэнергетическими сильноточными электронными пучкамисубмиллисекундной длительности воздействия.

Работа выполнена в рамках проекта фонда фундаментальных исследований №13-08-98083 р_сибирь_а.

Рецензенты:

Сапожков С.Б., д.т.н., профессор, заведующий кафедрой механики и инженерной графики ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин С.И., д.т.н., профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Библиографическая ссылка

Овчаренко В.Е., Овчаренко В.Е., Моховиков А.А., Игнатьев А.С. НЕКОТОРЫЕ ОСОБЕННОСТИ ФОРМИРОВАНИЯ ПРИПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО СПЛАВА ПРИ ЭЛЕКТРОННО-ПУЧКОВОМ ОБЛУЧЕНИИ В СРЕДЕ ГАЗОВ С РАЗЛИЧНОЙ ЭНЕРГИЕЙ ИОНИЗАЦИИ // Современные проблемы науки и образования. 2013. № 5. ;URL: https://science-education.ru/ru/article/view?id=10383 (дата обращения: 17.02.2026).