Введение

Пьезокерамические материалы на основе титаната бария используются для изготовления ряда излучателей малой и средней мощности, а также гидроакустических приемников (в связи с их достаточно высокой чувствительностью) [1; 2]. В некоторых типах пьезопреобразователей (излучатели и приёмники) они по своей эффективности могут с успехом конкурировать с наиболее распространенными в настоящее время материалами на основе легированных фаз системы цирконат - титанат свинца (ЦТС). Это связано: а) с меньшей плотностью пьезокерамики на основе BaTiO3 по сравнению с аналогичными материалами типа ЦТС, что улучшает согласование рассматриваемых преобразователя с водой; б) с низким значением тангенса угла диэлектрических потерь; в) с обратимыми изменениями электрофизических параметров (ЭФП) материалов при воздействии на них электрических полей высокой напряжённости и т.д. [3]. Введение в BaTiO3 феррита бария приводит к появлению у твёрдых растворов свойств мультиферроиков, а методом варьирования составов можно в широких пределах изменять значения сегнетоэлектрических и ферромагнитных параметров [4]. Однако пьезокерамика указанного типа уступает по значениям пьезомодулей и коэффициентам электромеханической связи аналогичным материалам на основе ЦТС. Кроме этого, для них характерны более высокие температуры синтеза и спекания пресс-заготовок. В связи с этим актуальной представляется задача нахождения путей, позволяющих снизить температуры синтеза порошков легированных тетрагональных фазы на основе BaTiO3, а также уменьшить температуры спекания изготавливаемых из них пресс-заготовок. При постановке задачи предполагалось, что управление т скоростями процессов рекристаллизации, а также роста зёрен керамики позволит изготавливать керамические материалы (на основе фазы фиксированного состава) с различной микроструктурой, а следовательно, с различным сочетанием их ЭФП [5; 6].

Экспериментальная часть

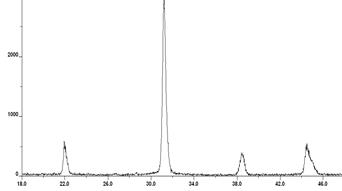

Синтез целевых аниондефицитных фаз проводился двумя методами. В методе (I) BaTiO3, был получен из шихты, представляющей собой смесь высокодисперсных порошков BaCO3 и TiO2, изготовленную в результате помола смеси прекурсоров на планетарной мельнице (Pulverisette 5). Температура и время синтеза порошка BaTiO3 в рамках метода (I) составляли соответственно 1200 °С и 4 часа. Для синтеза нано- и ультрадисперсных порошков феррита бария состава BaFeO3-х в качестве прекурсоров использовались Fe(NO3)3•хН2О и Ba(NO3)2, масса которых соответствовала эквимолярному соотношению катионов Fe3+ и Ba2+ в BaFeO3-х. Мольная доля каждого из катионов (в единице массы прекурсора) предварительно была определена методами ТГА (дериватограф Diamond T6/DTA) и химического анализа [7]. Для увеличения скорости растворения солей использовалось нагревание системы до температуры 70-80 °С. Далее методом высокотемпературного гидролиза из раствора Fe(NO3)3 был получен гидрозоль состава Fe2О3•хН2О, который на следующем этапе смешивали с раствором Ba(NO3)2, и из образованной системы при температуре порядка 100 °С удаляли химически не связанную с целевой фазой воду. Полученный аморфный продукт разлагали при температуре 700 °С в течение 2 часов. После помола полученный феррит бария вносили в порошок BaTiO3 в количестве от 0,25 до 5 масс. % (помол в шаровой мельнице в течение 1 часа). Отформованную смесь порошков подвергали повторному обжигу при температурах от 1100 до 1250 К. Образование твёрдого раствора (рис. 1а) в системе BaTiO3 - BaFeO3-х (в пределах указанных концентраций добавок) фиксировалось (метод РФА, дифрактометр ARL X’TRA).

а б

б

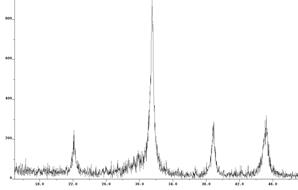

Рисунок 1 – Дифрактограммы твёрдых растворов состава 0,95BaTiO3•0,05BaFeO3-х, синтезированные: а) в рамках метода (I) при 1150 К (время обжига 2 часа); б) в рамках метода (II) при 650 К (время обжига 0,25 часа).

В рамках метода (II) на первом этапе формировались гетерополисоединения заданного состава (матрица), строение каркаса которых аналогично подрешётке (В) целевых фаз со структурой типа перовскита [5; 6]. Ионы бария в реактор для синтеза (Radleys Ready), содержащий матрицу в виде суспензии [8], вводились в виде суспензии, образующейся при добавлении в 20%-ный раствор аммиака раствора ацетата бария. После перемешивания системы промежуточный аморфный продукт переносили в кювету и в процессе нагревания преобразовывали в ксерогель, разложение которого при температуре 600–700 К позволяет получить ультрадисперсные порошки целевых фаз твёрдых растворов системы BaTiO3 - BaFeO3 (рис. 1б).

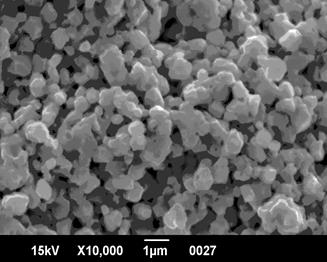

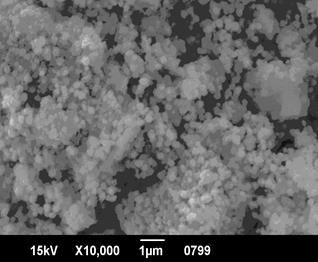

Из полученных порошков изготавливались пресс-заготовки (давление до 900 кГ/см3), которые обжигались на воздухе при температурах от 1250 до 1500 К в течение 2 часов. ЭФП пьезокерамики исследовались на образцах стандартных размеров (ГОСТ 12370–80), серебряные электроды наносились методом вжигания серебросодержащей пасты, поляризация образцов осуществлялась в силоксаноновой жидкости при температурах 340-380 К напряжением до 40 кV/см. Оптимальные значения времени и температуры поляризации для каждого из составов подбирались индивидуально. Измерение ЭФП пьезокерамики проводилось через 7 суток после её поляризации. Визуализация микроструктуры получаемых порошкообразных и керамических образцов осуществлялась с помощью растрового электронного микроскопа (JSM-6390LA) (рис. 2). Плотность образцов определялась методом влагопоглощения по ГОСТ 24409-80.

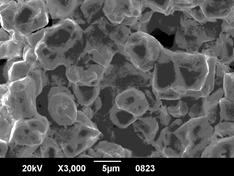

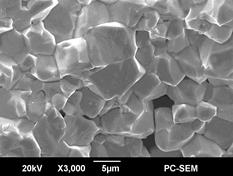

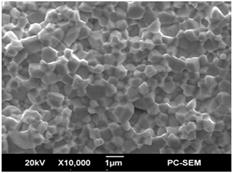

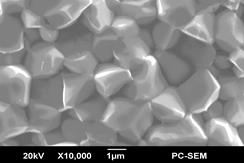

Как видно из рисунка 2, различия в диаметре частиц порошков, получаемых в рамках методов (I) и (II), в среднем достигают порядка. Следовательно, число первичных центров кристаллизации (в единице объёма) порошков, синтезированных в рамках метода (II), больше, чем для порошков того же состава, полученных в рамках метода (I). Это должно приводить к тому, что даже при одинаковой скорости роста зёрен процесс формирования керамики из пресс-заготовок, состоящих из более мелких и близких по размеру частиц порошков типа (II), должен завершаться быстрее и при более низкой температуре, чем из порошков типа (I). Это позволяет предположить, что с помощью порошков типа (II) можно будет изготавливать керамику с аномально малым средним диаметром зёрен, размер которых приближается к размеру монодоменов. Однако указанные выводы, относящиеся к скорости отдельных процессов (первичная и вторичная рекристаллизация, рост зёрен), требуют существенной коррекции, так как легирование BaTiO3 в случае порошков типа (II) протекает по всему объёму зерна, тогда как технология (I) предусматривает только легирование поверхностных слоёв.

а  б

б

Рисунок 2 – Порошки состава 0,95BaTiO3•0,05BaFeO3-х, синтезированные: а) в рамках метода (I) при 1150 К; б) в рамках метода (II) при 650 К.

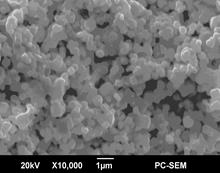

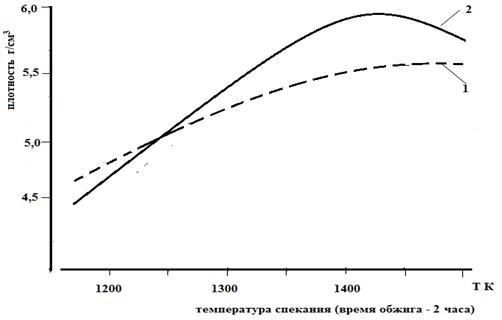

В связи с этим реальная концентрация BaFeO3-х (при фиксированной мольной доле, вводимой в систему добавки) в поверхностном слое BaTiO3, синтезированного по методу (I), оказывается выше, чем у образцов, полученных в рамках метода (II). Это сказывается не только на скорости рассматриваемых процессов, микроструктуре и плотности формирующихся образцов (рис. 3, 4), но и на ЭФП материалов с формально одинаковым качественным и количественным составом (табл. 1).

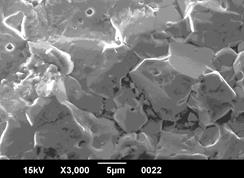

Данные рисунка 3 свидетельствуют о том, что поверхностные слои твёрдого раствора, синтезированные в рамках метода (I), имеют большую дефектность по сравнению с частицами того же состава, полученными в процессе объёмной «химической сборки».

(а) М1 (1300К) (б) М1 (1400К) (в) М1 (1500К)

(г) М2 (1300К) (д) М2 (1400К) (е) М2 (1500К)

Рисунок 3 – Сколы образцов керамики состава 0,99BaTiO3•0,01BaFeO3-х, спечённой: (М1) - из порошков, синтезированных в рамках метода (I) (а, б, в) при температурах 1300, 1400 и 1500 К; М2 - из порошков, синтезированных в рамках метода (II) (г, д, е) при температурах 1300, 1400 и 1500 К (время обжига для всех образцов – 2 часа).

При этом низкая концентрация легирующей добавки не позволяет в рамках метода (I) распределить её равномерно в объёме системы, что способствует не только повышению скорости вторичной рекристаллизации, но и неравномерному росту относительно небольшого числа зёрен. В то же время частицы порошков, синтезированные в рамках метода (II), имеют узкую полосу дисперсности, что снижает скорость роста зёрен при фиксированной температуре по сравнению с выше рассмотренными керамическими образцами. При этом число первичных центров кристаллизации в порошках типа (II) значительно больше, чем в порошках типа (I). Это позволяет формировать из них керамику со средним размером зерна порядка 400 нм, а повышая температуру обжига пресс-заготовок, увеличивать диаметр зёрен в 3–5 раз (рис. 3д и 3е), меняя тем самым значения упругих констант материалов, а следовательно, и их ЭФП. Изменение плотности образцов от температуры спекания хорошо согласуются с данными по их микроструктуре (рис. 4).

Как отмечалось выше, для рассматриваемых образцов скорости процессов, формирующих их микроструктуру, различны, а в рамках метода (I) они трудно управляемы. В связи с этим для анализа ЭФП пьезоэлементов на основе пьезофаз состава BaTi1-уFeуO3-0,5у (0 ≤ у ≤ 0,05) в рамках каждой партии были выбраны образцы, достигающие максимальных значений плотности (в пределах выбранного интервала температуры и времени обжига) (табл. 1). Представленные в таблице данные отвечают максимально достигнутым значениям диэлектрических и пьезоэлектрических свойств пьезокерамики при фиксированном среднем составе материала, шихта для которого была изготовлена методом (I) или (II).

Рисунок 4 – Сколы образцов керамики состава 0,99BaTiO3•0,01BaFeO3-х, спечённой: (М1) - из порошков, синтезированных в рамках метода (I) (а, б, в) при температурах 1300, 1400 и 1500 К; М2 - из порошков, синтезированных в рамках метода (II) (г, д, е) при температурах 1300, 1400 и 1500 К (время обжига для всех образцов – 2 часа).

Таблица 1 – ЭФП пьезокерамических материалов состава BaTi1-уFeуO3-0,5у (0 ≤ у ≤ 0,05)

|

параметр значение (у) метод синтеза |

ρ г/см3 |

εТ33/εо |

tgδ в % |

Qм |

Кр |

d31• 10-12 Кл/Н |

d33 •10-12 Кл/Н |

|

0,005 (М1) |

5,54 |

1200 |

0,5 |

265 |

0,26 |

85 |

189 |

|

0, 010 (М1) |

5,48 |

1160 |

0,7 |

304 |

0,22 |

52 |

115 |

|

0,015 (М1) |

5,39 |

1120 |

0,9 |

337 |

0,21 |

40 |

89 |

|

0,020 (М1) |

5,33 |

960 |

3,0 |

298 |

0,20 |

35 |

77 |

|

0,025 (М1) |

5,28 |

880 |

4,7 |

277 |

0,18 |

28 |

61 |

|

0,030 (М1) |

5,21 |

840 |

5,5 |

243 |

0,18 |

26 |

58 |

|

0,040 (М1) |

5,14 |

780 |

7,8 |

216 |

0,17 |

21 |

47 |

|

0,050 (М1) |

5,12 |

730 |

9,1 |

201 |

0,16 |

19 |

42 |

|

0,005 (М2) |

5,91 |

1170 |

0,4 |

198 |

0,23 |

79 |

174 |

|

0, 010 (М2) |

5,94 |

1180 |

0,5 |

273 |

0,25 |

85 |

188 |

|

0,015 (М2) |

5,93 |

1210 |

0,7 |

322 |

0,27 |

89 |

197 |

|

0,020 (М2) |

5,89 |

1230 |

0,8 |

365 |

0,26 |

87 |

191 |

|

0,025 (М2) |

5,85 |

1240 |

1,2 |

339 |

0,24 |

82 |

181 |

|

0,030 (М2) |

5,71 |

1280 |

1,7 |

296 |

0,22 |

76 |

169 |

|

0,040 (М2) |

5,70 |

1310 |

2,0 |

245 |

0,19 |

56 |

123 |

|

0,050 (М2) |

5,71 |

1360 |

2,8 |

224 |

0,18 |

49 |

108 |

|

ТБ-1* |

5,30 |

1500 |

2.0 |

100 |

0.2 |

45 |

100 |

|

ТБК-3* |

5,30 |

1200 |

2.0 |

300 |

0.2 |

43 |

83 |

*- данные из литературных источников [1 – 3]

Выводы

1. Показано, что легирование титаната бария аниондефицитной фазой со структурой типа перовскита состава BaFeO3-х. при мольной доле добавки от 0,0025 до 0,05 увеличивает скорости процессов рекристаллизации и роста зёрен, что способствует снижению температуры спекания пресс-заготовок и сокращению времени обжига.

2. Установлено, что способ введения добавки в систему при синтезе твёрдого раствора значительно изменяет условия формирования керамических каркасов и их архитектуру. Это, по нашему мнению, связано с различиями состава поверхностных частиц порошков при их поверхностном и объёмном легировании.

3. В результате проведённых исследований разработаны лабораторные технологии, позволяющие повысить на 30–35% коэффициенты электромеханической связи и в среднем на 55% значения пьезомодулей керамических материалов на основе титаната бария при сохранении температуры Кюри сегнетофаз.

Рецензенты:

Луков Владимир Викторович, д.х.н., профессор, Южный федеральный университет, г. Ростов-на-Дону.

Бережная Александра Григорьевна, д.х.н., профессор, заведующая кафедрой электрохимии химического факультета Южного федерального университета, г. Ростов-на-Дону.

Библиографическая ссылка

Криков В.В., Нестеров А.А., Остроколов Н.В., Васильев И.В. ВЛИЯНИЕ АНИОНДЕФИЦИТНЫХ ЛЕГИРУЮЩИХ ДОБАВОК НА ПРОЦЕССЫ РЕКРИСТАЛЛИЗАЦИИ ПЬЕЗОКЕРАМИКИ BATIO3 И ЕЁ ЭЛЕКТРОФИЗИЧЕСКИЕ СВОЙСТВА // Современные проблемы науки и образования. 2013. № 5. ;URL: https://science-education.ru/ru/article/view?id=10137 (дата обращения: 16.02.2026).