В настоящее время цемент представляет собой важнейший строительный материал, производство которого растет с каждым годом и имеет широкие перспективы дальнейшего развития. Прогноз мирового роста объема выпуска портландцемента, согласно которому предусматривалось его удвоение каждые 10 лет, оправдался, несмотря на всемирный экономический кризис и приблизился к 3 млрд т/год. Возникающие при производстве цемента производственные и экологические проблемы могут решаться более эффективно при сотрудничестве ученых и специалистов различных стран, тем более таких территориально и исторически близких, как Россия и Украина.

Согласно статистическим данным в 2012 году потребление цемента в РФ составило 63,8 млн тонн (на 13 % больше, чем в 2011 году), а объем его производства – 61,6 млн тонн (на 10 % больше, чем в 2011 году). Прогноз потребления цемента в РФ в 2013 году – 70 млн тонн при росте мощностей по производству цемента до 103 млн тонн [3]. С учетом запланированной на ближайшие годы реализации ряда масштабных инфраструктурных проектов потребность в цементе значительно увеличится, что повлечет за собой пропорциональный рост нагрузки на окружающую среду.

Производство цемента в Украине в феврале 2013 года выросло на 31 % по сравнению с февралем 2012 года – до 411 тыс. тонн, тогда как в январе 2013 года снижение производства составляло 38 % к январю 2012 года. Об этом говорится в официальном сообщении Государственной службы статистики Украины. По этим данным, по сравнению с январем 2013 года производство цемента в феврале 2013 года выросло почти вдвое, тогда как снижение в январе 2013 составляло 36 % к декабрю 2012 года. Согласно прогнозам производство цемента в Украине в 2013 году составит 9,1–9,3 млн тонн [5].

Таким образом, цементная промышленность в России и Украине входит в динамично развивающийся сектор экономики, поэтому реализация мероприятий, позволяющих усовершенствовать производственный процесс и решить экологические проблемы отрасли, является весьма актуальной.

Сырьем для производства цемента являются природные минералы, содержащие соединения кальция, магния, кремния, алюминия, железа, которые присутствуют в известняках и глинах. Традиционная современная технология производства портландцемента включает этапы подготовки сырья, которая заключается в измельчении и смешении исходных компонентов в определенных пропорциях; обжиг сырьевой смеси в печи и получение клинкера; измельчение клинкера с введением необходимых добавок, обеспечивающих заданные эксплуатационные свойства готового продукта.

Сложный физико-химический процесс производства цемента осуществляется следующим образом. Сырьевая смесь, состоящая из карбонатного (известняк, мел или мергель), глинистого (глина, суглинок, шлаки и др.) и железосодержащего (огарки, колошниковая пыль) компонентов определенного химического и гранулометрического составов, подается на обжиг в печной агрегат с вращающейся печью, в которой она обжигается при температуре 1450 °С. В результате обжига из печи выходит полупродукт – портландцементный клинкер, который после охлаждения и складирования поступает в цементную мельницу совместно с активными минеральными добавками – граншлаком, золошлаком, золой – уноса и др., а также гипсом. В результате помола получают готовый продукт – цемент, который отгружается потребителям.

Отходящие газы из печи дымососом удаляются из печи и выбрасываются в атмосферу через дымовые трубы высотою более 50 м. В их составе обязательно присутствует двуокись углерода (СО2), которая выделяется как побочный продукт реакции как при кальцинировании сырьевой смеси, содержащей СаСО3 и MgCO3, так и за счет сжигания топлива, особенно угольного. Расчетами установлено, что при получении 1 т портландцементного клинкера расходуется примерно 1,6 т сырьевой смеси, содержащей около 75 %.СаСО3 и 1–3 % MgCO3, выделяется около 520 кг СО2 за счет декарбонизации сырьевой смеси и 600 кг СО2 за счет сгорания угольного топлива. Таким образом, при производстве 1 т клинкера выбросы СО2 составляют около 1,12 т. При средней производительности цементного завода 1 млн т клинкера в год выбросы СО2 могут достигать 1,12 млн т в год.

Сокращения вредных выбросов в атмосферу может осуществляться по следующим направлениям [2].

1) Расширение производства и применение композиционных цементов, параметры которых определены стандартами всех развитых стран и разрешают снижение содержания клинкера до 20 и менее % (мас). При этом, помимо прямого энергосбережения, объем выбросов СО2 сокращается практически линейно с увеличением содержания остальных составляющих композиционного цемента.

2) Расширения применения в составе цементов и цементно-сырьевых смесей техногенных отходов в виде нетрадиционных минеральных и химических добавок, а также доменных гранулированных шлаков.

3) Использование для обжига клинкера альтернативного топлива (изношенные автомобильные шины, отработанные масла, отходы древесины и бумаги, использованные растворители, хлорированные осадки сточных вод), доля которого в Европе составляет около 50 % от общего количества используемого в цементной промышленности топлива. Помимо снижения расхода природного топлива это уменьшает эмиссию газов на 20–30 %.

4) Сокращение при обжиге клинкера выбросов CO2 в атмосферу за счет способа его утилизации при производстве минерального удобрения – бикарбоната аммония.

Наиболее естественным способом является сочетание утилизации и захоронения СО2 в виде минеральных удобрений или карбонатов, поскольку в этом случае замыкается углеродный цикл, и углерод, извлеченный из земных недр в составе топлива, вновь возвращается в исходную среду. Другие способы утилизации, хотя и могут принести некоторый экономический эффект, все же не решают экологическую проблему – СО2, отработав в одной из технологических операций, как правило, все же попадает в атмосферу. Выделенный СО2 может быть направлен на производство минеральных удобрений, в частности бикарбоната аммония [6], относящегося к углеаммиакатным удобрениям.

Высокая эффективность углеаммиакатных удобрений в сельском хозяйстве обусловливает перспективу их широкомасштабного выпуска в качестве альтернативы либо дополнения к таким традиционным химическим продуктам, как мочевина и аммиачная селитра. Углеаммиакатные удобрения и продукты их разложения легко вступают во взаимодействие с элементами почвы, в значительно меньшей степени по сравнению с аммиачной селитрой и карбамидом выносятся из нее, не загрязняют грунтовые воды и окружающую среду и, таким образом, являются экологически более чистым препаратом [4].

Традиционно бикарбонат аммония производится следующим способом [7]. Бикарбонат аммония (двууглекислый аммоний) получают абсорбцией газообразного аммиака и углекислого газа раствором карбоната аммония в сатураторах с отводом реакционного тепла. Сначала в сатуратор, заполненный раствором карбоната аммония, подают СО2, при этом происходит реакция:

(NH4)2CO3(раств.) + СО2(г.) +Н2О = 2NH4HCO3 + 10,1 ккал.

По мере насыщения раствора углекислым газом начинается выделение кристаллов бикарбоната аммония. Осевшие кристаллы инжектируются углекислым газом в отстойник-декантатор и далее поступают на центрифугу для отделения от маточного раствора. Из центрифуги соль поступает на укупорку. Маточный раствор бикарбоната аммония из декантатора направляют в аммиачный абсорбер для насыщения аммиаком:

NH4HCO3 + NH3 = (NH4)2CO3 + 11,0 ккал.

Отвод реакционного тепла в скруббере производят с помощью змеевиковых холодильников. Образующийся раствор карбоната аммония вновь поступает в сатуратор. При производстве жидкого углеаммиакатного удобрения водный раствор аммиака подается в реактор с мешалкой, куда поступают выбросы диоксида углерода, барботирующие через аммиачную воду. В результате взаимодействия аммиачной воды и газообразного диоксида углерода образуется раствор карбоната, бикарбоната и гидроксида аммония. Подобный способ ведения процесса позволяет получать углеаммиакатные удобрения в большом интервале соотношений NH3 : СО2.

Технология производства углеаммиакатных удобрений отличается простотой, малым энергопотреблением, замкнутостью цикла, поэтому она при сопоставимых мощностях экономически выгодна по сравнению с производством аммиачной селитры и карбамида. Применение углеаммиакатных удобрений в значительной мере решает одну из наиболее актуальных проблем сельского хозяйства – получение экологически чистой продукции без уменьшения объемов сельскохозяйственного производства, поскольку продукты разложения углеаммиакатных удобрений – аммиак, диоксид углерода и вода – обеспечивают жизнедеятельность живых организмов и неантагонистичны живой природе. При внесении углеаммиакатных удобрений в качестве минерального удобрения углекислый газ, выделяющийся при разложении препарата, вытесняет из почвы кислород, в результате чего замедляются или прекращаются процессы нитрификации, развиваются процессы денитрификации.

Таким образом, технология производства углеаммиакатных удобрений позволяет получить ценный агрохимический продукт и снизить выбросы диоксида углерода в атмосферу.

Прирост урожая кукурузы, картофеля, свеклы и некоторых других культур при внесении в почву углекислых солей аммония на 10–15 % больше, чем при внесении аммиачной селитры (на одинаковое количество азота) [7]. Бикарбонат аммония дешевле аммиачной селитры, но его существенным недостатком является значительное разложение. В обычных условиях он теряет при хранении в сутки около 0,3 % своего веса, т.е. при двухмесячном хранении потери составляют приблизительно 18 %. Специально обработанный бикарбонат аммония теряет за 90 дней хранения 3,5–10 % веса [7].

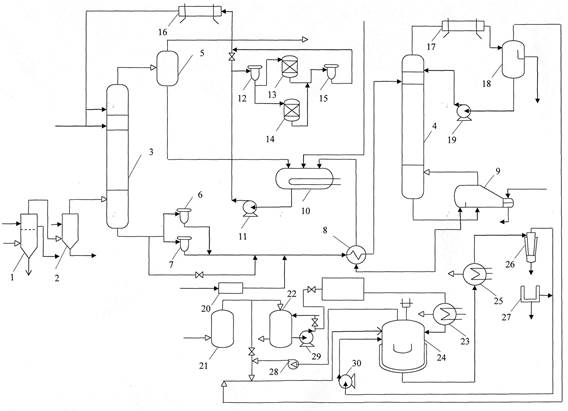

Применительно к цементному производству предлагается следующая схема производства бикарбоната аммония (рисунок).

Предварительная очистка газа от твердых частиц может производиться в отдельном блоке при помощи аппаратов с двойной зоной очистки [1], в которых в первой зоне осуществляется сухая очистка газа от твердых частиц, а во вторую зону подается вода и происходит оседание частиц на каплях и пленке жидкости. Эффективность аппаратов данного типа достигает 99 %. Горячий очищаемый газ подается в аппарат с двойной зоной очистки 1, затем в вихревой аппарат 2 для дополнительной очистки и охлаждения газа.

Охлажденный и очищенный газ подается под нижнюю тарелку абсорбера 3. В качестве орошения на четвертую тарелку сверху в абсорбер поступает регенерированный раствор моноэтаноламина (МЭА). В емкость приготовления свежего раствора МЭА вводится ингибитор коррозии. В абсорбер 3 сверху на первую тарелку подается промывная вода. Насыщенный углекислым газом раствор МЭА из абсорбера 3 подается через теплообменник на регенерацию в десорбер-регенератор 4. Очищенный газ поступает в сепаратор-отстойник 5, где происходит отстой унесенного МЭА. Очищенный газ выводится из секции. Газовая фаза из сепаратора 5 – очищенный углекислый газ – направляется на секцию производства бикарбоната аммония.

Рисунок. Технологическая схема получения бикарбоната аммония на основе утилизации углекислого газа

Раствор МЭА, выходящий из нижней части абсорбера 3, разделяется на два потока. Один из них – примерно одна треть – двумя параллельными потоками проходит фильтрацию через фильтры 6 и 7. Затем потоки объединяются и проходят по трубному пространству теплообменников 8, где нагреваются регенерированным раствором МЭА. После нагрева они подаются на регенерацию в десорбер-регенератор 4. Тепло, необходимое для регенерации раствора МЭА, вносится через ребойлер 9, обогреваемый теплоносителем. При этом парожидкостной поток МЭА после ребойлера 9 поступает в паровое пространство под первую тарелку десорбера-регенератора 4.

Раствор МЭА из регенератора 4 поступает в теплообменники 8, в емкость 10, откуда насосом 11 частично пропускается через фильтры 12, 13, 14 (параллельными потоками) и 15, затем через воздушный холодильник 16 направляется на орошение в абсорбер 3. Для оптимальных условий абсорбции поток регенерированного абсорбента должен быть охлажден примерно до 40°С. Выделившийся углекислый газ вместе с парами флегмы из верхней части абсрбера 3 поступает в воздушный холодильник 17 и далее после охлаждения поступает в сепаратор 18. Отделившийся газ направляется на секцию производства бикарбоната аммония, а жидкая фаза насосом 19 подается в линию орошения регенератора 4. С целью предотвращения уноса жидкой углеводородной фазы вертикальный сепаратор 18 снабжен сеткой – каплеотбойником и вертикальной перегородкой.

Необходимый для производства бикарбоната аммония аммиак направляется в сборник-накопитель 21 и далее в вихревой абсорбер 22, орошаемый конденсатом водяного пара. Вихревой абсорбер работает с рециркуляцией абсорбента с целью более полного его использования и снижения расхода. После насыщения абсорбент поступает в сборную емкость 21 и далее насосом через теплообменник 22 в реактор 23, где осуществляется реакция взаимодействия аммиака и двуокиси углерода в водной среде с образованием бикарбоната аммония. Раствор бикарбоната аммония, близкий к насыщению, насосом прокачивается через теплообменник для снижения его температуры до 15 °С. Далее пересыщенный раствор поступает через теплообменник 25 в гидроциклон 26 с охлаждающей рубашкой, где происходит выделение кристаллического бикарбоната аммония от основной части маточного раствора, который снова направляется в реактор. Кристаллический осадок из гидроциклона 26 подается в центрифугу 27 для его обезвоживания и далее на окончательную сушку. Для обеспечения необходимой гидродинамической обстановки и полного использования двуокиси углерода в реакторе организуется циркуляция газовой фазы с помощью газодувки 28. Накопление инертов в системе исключается периодической ее продувкой. При этом газовый поток направляется в вихревой абсорбер 22. Поскольку бикарбонат аммония является термически нестабильным веществом и полностью разлагается на составляющие при 60 °С, в технологической схеме предусмотрено охлаждение аммиачной воды и экспанзерного газа, подаваемого в реактор. Готовый продукт из центрифуги 27 подается на сушку и дальнейшую фасовку. Обогрев теплообменников 23 и 25 осуществляется паром.

Процесс производства бикарбоната аммония широко применяется в пищевой и химической промышленности, но может быть успешно использован в процессах утилизации углекислого газа цементной промышленности за счет применения обладающих высокой пропускной способностью по газу высокоэффективных вихревых аппаратов на стадии пылеочистки и выделения СО2 из отходящих газов. Согласно проведенным расчетам на каждую тонну выделенного и очищенного углекислого газа может быть произведено 1,68 т бикарбоната аммония, что при существующих нормах внесения минеральных удобрения для увеличения плодородия сельскохозяйственных земель обеспечивает огромный потенциал их реализации.

Даже предварительный анализ проблемы утилизации углекислого газа, образующегося при производстве цемента, показывает, что существует реальная возможность ее решения, а существующие препятствия являются преимущественно организационными.

Рецензенты:

Дмитриев А.В., д.т.н., доцент, профессор кафедры процессов и аппаратов химических технологий Нижнекамского химико-технологического института (филиала) ФГБОУ ВПО «КНИТУ», г.Нижнекамск.

Золотоносов Я.Д., д.т.н., профессор, заведующий кафедрой НГиГ ФГБОУ ВПО «Казанский государственный архитектурно-строительный университет, г.Казань.

Библиографическая ссылка

Мингалеева Г.Р., Дмитриенко И.В., Здоров А.И., Николаев А.Н., Шамсутдинов Э.В., Афанасьева О.В. ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ БИКАРБОНАТА АММОНИЯ ПРИ УТИЛИЗАЦИИ ВЫБРОСОВ УГЛЕКИСЛОГО ГАЗА ЦЕМЕНТНОЙ ПРОМЫШЛЕННОСТИ РОССИИ И УКРАИНЫ // Современные проблемы науки и образования. 2013. № 5. ;URL: https://science-education.ru/ru/article/view?id=10057 (дата обращения: 17.02.2026).