Введение. Наилучшие экономические показатели при добыче полезных ископаемых достигаются при открытом способе разработки угольных и рудных месторождений. Карьерные автосамосвалы на открытых горных разработках до настоящего времени являются доминирующим видом транспорта. Анализ перспектив развития технологического транспорта показывает, что железнодорожный и конвейерный транспорт, в условиях карьерных разработок, на 30–50 лет не смогут составить альтернативу автомобильному транспорту [4].

В свою очередь, в последние десятилетия наблюдается тенденция ухудшения горнотехнических условий открытых горных разработок, связанных с увеличением глубины и пространственных размеров карьеров. Как следствие увеличивается расстояние транспортирования горной массы (до 3,5–5,0 км) и возрастает доля наклонных участков трасс (до 70%). Увеличение объемов вскрышных работ снижает производительность карьерного автотранспорта, автосамосвалы испытывают повышенные нагрузки, снижается надежность силовых агрегатов.

Если учесть, что «революционный период» в создании конструкций большегрузных самосвалов в целом закончился [1], а настоящее развитие карьерных автосамосвалов главным образом сводится к повышению ресурса базовых конструкций, созданию бортовых систем безопасности и систем информации о параметрах работы узлов и агрегатов, то, несмотря на данные положительные тенденции, эксплуатационные качества со временем будут снижаться, если не развивать соответствующую инфраструктуру технической эксплуатации автомобиля.

Постановка проблемы. Неотъемлемой частью технической эксплуатации автомобильного транспорта является диагностика как структурный элемент системы технического обслуживания и ремонта. Особенностью технологического процесса при диагностировании карьерных автосамосвалов является диагностика их агрегатов с замкнутыми смазочными системами по параметрам работающего масла (ПРМ). Работающее масло является носителем информации, которая позволяет решать проблемы эксплуатационной надежности агрегатов и эффективного использования смазочных масел.

В процессе работы агрегата в масле происходят структурные изменения, связанные с процессами окисления масла и его загрязнения продуктами износа, пылью, водой, моторным топливом. Оценить состояние масла можно в лабораториях физико-химического и спектрального анализа. Для этого выполняется комплекс лабораторных испытаний как свежих, так и работающих масел. По полученным результатам можно судить о степени выработки ресурса работающего масла, а также о техническом состоянии деталей и узлов агрегатов. Например, определяя температуру вспышки масла, можно оценить присутствие воды или моторного топлива в масле. Определение массы негорючих примесей позволяет судить о концентрации продуктов износа или атмосферной пыли. Методом эмиссионного спектрального анализа масла (ЭСАМ) определяется износ основных деталей и узлов. Кроме того, в лабораториях физико-химического анализа масла определяются вязкость, плотность, кислотное, щелочное число исследуемых нефтепродуктов, оцениваются диспергирующие свойства масла и другие показатели, которые характеризуют пригодность масла к дальнейшей эксплуатации. По результатам анализов масла оценивается работоспособность топливной аппаратуры двигателей внутреннего сгорания, системы охлаждения, систем очистки масла и воздуха, герметичность соединений и др.

Данные методы контроля, как правило, выполняются по стандартным методикам на специализированном оборудовании. Стандартные методы анализа масла достаточно трудоемки, выполняются в специально оснащенных лабораториях квалифицированным персоналом. В связи с этим любое увеличение производственной программы анализов масла, связанное с увеличением автопарка или повышением вероятности возникновения отказов из-за роста нагрузок на агрегаты автосамосвалов, требует расширения производства и увеличения штата службы контроля агрегатов по ПРМ.

На наш взгляд, проблему снижения трудоемкости можно решить путем корректирования технологического процесса диагностирования, если использовать универсальные экспресс-методы и средства диагностики. Для этого следует выявить такие общие свойство масла, которые одновременно могли бы характеризовать состояние масляной среды и причины, которые вызывают отклонения в работающем масле от его исходного состояния. Тогда выявленные диагностические признаки будут указывать как на степень загрязненности масла, так и на неисправность агрегата, которую следует устранить.

Таким диагностическим признаком является диэлектрическая проницаемость, по которой можно оценивать состояние масляной среды.

Решение поставленных задач. В настоящее время измерение диэлектрических величин осуществляется рядом электротехнических методов: мостовым методом; методом колебательного контура; методом фазочувствительного выпрямителя; определением диэлектрических потерь по величине затухания; калориметрическим методом [9].

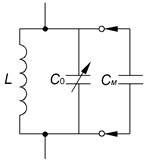

Наиболее простым и информативным является резонансный метод по схеме колебательного контура от низкого напряжения (рис. 1).

Рис. 1. Принципиальная схема колебательного контура

В колебательном контуре емкость измерительной ячейки См включена параллельно катушке индуктивности L и переменной емкости С0. Колебательный контур питается колебаниями постоянной частоты fпост. При отключении емкости измерительной ячейки См колебательный контур настраивается подбором емкости С0 в резонанс на частоту fпост.

Собственная частота колебательного контура, определяемая формулой Томсона,

![]() , (1)

, (1)

совпадает с питающей частотой ![]() .

.

При включении в схему емкости измерительной ячейки См результирующая емкость возрастает до ![]() , а собственная частота колебательного контура уменьшается

, а собственная частота колебательного контура уменьшается

![]() . (2)

. (2)

В этом случае условие резонанса нарушается.

Для восстановления резонанса уменьшается переменная емкость на величину емкости подключаемой измерительной ячейки См.

Заполняя измерительную ячейку конденсатора чистым маслом, емкость измерительной ячейки примет величину ![]() :

:

![]() , (3)

, (3)

где S – площадь электродов; ![]() – диэлектрическая постоянная;

– диэлектрическая постоянная; ![]() – диэлектрическая проницаемость чистого масла, d – расстояние между электродами.

– диэлектрическая проницаемость чистого масла, d – расстояние между электродами.

Если в ячейку конденсатора поместить работающее масло, то величина емкости ячейки ![]() будет отличаться величиной изменения диэлектрической проницаемости загрязняющего вещества:

будет отличаться величиной изменения диэлектрической проницаемости загрязняющего вещества:

![]() . (4)

. (4)

Свежее масло, заливаемое в агрегат машины, имеет диэлектрическую проницаемость ![]() = 2,4...2,5. Любое загрязнение свежего масла будет приводить к изменению диэлектрических свойств масляной среды, эффективная диэлектрическая проницаемость

= 2,4...2,5. Любое загрязнение свежего масла будет приводить к изменению диэлектрических свойств масляной среды, эффективная диэлектрическая проницаемость ![]() которой будет складываться из диэлектрической проницаемости свежего масла

которой будет складываться из диэлектрической проницаемости свежего масла ![]() , принимаемого за эталон, и диэлектрической проницаемости загрязняющего компонента

, принимаемого за эталон, и диэлектрической проницаемости загрязняющего компонента ![]() , концентрацию которого требуется оценить [5; 8].

, концентрацию которого требуется оценить [5; 8].

Для сравнения частот с применением измерительной схемы (рис. 1) используется условный показатель импульсов, определяемый по формуле:

![]() . (5)

. (5)

где К1 и К2 – частотные коэффициенты для свежего и работающего масел.

Формула (5) является моделью оценки свойств работающих масел, определяемых в колебательном контуре, через импульсы частот, если схему колебательного контура преобразовать в схему измерительного прибора [7], где используется опорный и перестраиваемый частотные генераторы. Обозначив показатель импульсов N через значение индекса качества масла ИКМ, запишем модель (5) в виде:

![]() , (6)

, (6)

где F1 и F2 – тактовая частота опорного и перестраиваемого генераторов.

Значение индекса качества масла ИКМ является диагностическим критерием, по которому можно оценивать степень загрязненности работающего масла.

Практическое применение индекса ИКМ предполагает сравнение с двумя диагностическими критериями – нулем и положительной величиной допустимой концентрацией загрязнителя, определенной для состояния масла, не потерявшего свою работоспособность. Величину допустимой браковочной концентрации загрязняющего компонента можно рассчитать теоретически, а также определить экспериментально, статистическими методами исследования [6].

При отрицательном значении индекса качества масла делается заключение о наличии в работающем масле топлива, образуемого в масляной среде от неисправной топливной аппаратуры. Положительное постепенно изменяемое значение индекса ИКМ во времени свидетельствует о наличии воды в масле, которая образуется от утечек из системы охлаждения или негерметичности соединений. При положительном неизменном значении ИКМ судят о наличии в исследуемом масле продуктов износа или иных механических примесей. Высокие значения диагностического параметра выше браковочной величины свидетельствуют о повышенном износе деталей, неработоспособных системах очистки масла или воздуха. Пригодным к эксплуатации считается работающее масло с положительным неизменяемым значением ИКМ, величина которого ниже браковочного значения, полученного для загрязненного работающего масла.

Рассмотренные выше теоретические основы измерения смазочного масла с использованием схемы колебательного контура позволили разработать средство диагностирования в виде анализатора качества масла ИКМ-2 (рис. 2). Данный анализатор соответствует принципам самодостаточности, предъявляемым к приборам экспресс-диагностики. Прибор ИКМ-2 универсален, портативен, высокопроизводителен, способен определять разные диагностические параметры, не нуждается в химических реактивах, методически обоснован, оценка технического состояния агрегатов автосамосвалов выполняется по минимальному числу проб масла. Для анализа требуется порядка 1 г работающего масла. Это может быть несколько капель масла с масломерного щупа картера двигателя или иного агрегата.

Рис. 2. Экспресс-анализатор качества работающих масел ИКМ-2

Методы исследования. В условиях автотранспортных предприятий (АТП) диагностика агрегатов карьерных автосамосвалов по ПРМ осуществляется за сутки до проведения технического обслуживания № 2, в соответствии с план-графиком производственно-технического отдела. В лаборатории диагностики выполняются стандартные физико-химические анализы масла и ЭСАМ. Информация, полученная на основании проб работающего масла, дополняет информацию инструментальной диагностики, дает более глубокие и точные сведения о текущих состояниях агрегатов, тем самым сокращает трудоемкости работ при выявлении неисправностей автомобиля.

Предлагаемая в настоящей работе корректировка изменяет существующую организацию процесса диагностирования агрегатов по ПРМ. Авторы работы предлагают ввести предварительный контроль состояния работающего масла, за счет внедрения резонансного метода колебательного контура в технологический процесс, используя прибор ИКМ-2.

Все пробы работающего масла, поступающие в АТП, которые предназначены для анализа по стандартным методикам, предварительно исследуются на приборе ИКМ-2. Как показывают теоретические [3] и экспериментальные исследования [2], метод колебательного контура является высокопроизводительным (1,5–2 мин/анализ), и по одному измерению способен выявить основные диагностические признаки масла (продукты износа, атмосферной пыли, воды, топлива, продукты окисления). Так как анализ масла на приборе ИКМ-2 дублирует стандартные методы контроля, то для исключения дублирования стандартные методы анализа работающего масла не выполняют.

Но это не исключает полного применения стандартных методов контроля. Если значение диагностического параметра, полученного на приборе ИКМ-2, превышает значения браковочного, то выполняется весь комплекс стандартных методов анализа масла, который уточняет результат экспресс-диагностики. Полученные результаты от стандартного и экспресс-метода анализа масла являются основанием для постановки автосамосвала на техническое обслуживание или в ремонт, согласно выявленным нарушениям и отказам.

Результаты исследования. Покажем на примере показатели эффективности от внедрения предварительного контроля работающего масла с использованием прибора ИКМ-2 при диагностировании двигателей карьерных автосамосвалов БелАЗ-7555 и БелАЗ-7548 автоколонны № 1 автоуправления ОАО «Разрез Шестаки» (г. Гурьевск Кемеровской области). Результаты исследований приведены в таблице 1.

Таблица 1

Показатели эффективности от внедрения средства экспресс-диагностирования ИКМ-2

|

Параметры |

Показатели |

|

Количество автосамосвалов в автоколонне, ед. |

34 |

|

Повышение производительности от внедрения экспресс-методов, % |

27,68 |

|

Доля трудоемкости экспресс-методов от общей трудоемкости стандартных методов, % |

4,55 |

|

Сокращение времени контакта человека с нефтепродуктами (показатель экологической эффективности), раз |

22 |

|

Срок окупаемости, год |

0,13 |

|

Снижение стоимости затрат одной пробы масла, руб. |

63,8 |

|

Годовой экономический эффект от внедрения диагностики, тыс. руб. |

84,9 |

Выводы. Работающее масло, помещенное в измерительную ячейку колебательного контура, создает разностную частоту относительно свежего масла, которая формирует информационно-диагностический сигнал ИКМ, по которому оценивается техническое состояние агрегатов автосамосвалов. Данный принцип положен в основу анализатора качества масла ИКМ-2.

Внедрение средства диагностирования ИКМ-2 в производство дает возможность корректировать процесс диагностирования путем организации предварительного контроля свойств работающих масел. При этом наблюдается сокращение трудоемкости стандартных методов анализа масла, повышается производительность диагностирования и экологическая эффективность от сокращения времени контакта человека с нефтепродуктами.

Рецензенты:

Ананин В.Г., д.т.н., профессор, заведующий кафедрой «Строительные и дорожные машины», декан механико-технологического факультета Томского государственного архитектурно-строительного университета, г. Томск.

Волокитин Г.Г., д.т.н., профессор, заведующий кафедрой «Прикладная механика и материаловедение» Томского государственного архитектурно-строительного университета, г. Томск.