Предприятия цветной металлургии отличаются полным циклом переработки минерального сырья, включающего в себя добычу, обогащение руды, производство металлов и сплавов. Однако полное и комплексное использование полезных ископаемых невозможно без применения результативных способов извлечения цветных и редких металлов из производственных растворов и сточных вод, образующихся в результате различных производственных процессов.

В металлургической отрасли вода необходима для охлаждения оборудования, приготовления пульп и растворов, очистки газов, промывки осадков, получения пара и т.д. Сточные воды загрязнены всевозможными примесями, среди которых тяжелые металлы и их соединения, а также хлор, фтор и другие токсичные вещества.

В последние годы потребление воды в металлургической промышленности значительно возросло. Это можно объяснить не только активным развитием производства цветных металлов, но и вовлечением в переработку больших количеств руды с относительно низким содержанием ценного компонента.

Сокращение потребления свежей воды для технологических нужд, введение полного водооборота и очистка всех промышленных стоков перед сбросом в водоемы являются важнейшими экологическими задачами, стоящими перед современным обществом.

Как показали многочисленные научные исследования, одним из методов, с помощью которого возможно качественное разрешение данного вопроса, является разрядноимпульсная технология [1, 2, 3, 4].

Разрядноимпульсная технология – перспективный метод обработки воды и водных дисперсных систем с целью их обеззараживания и осветления. Способ очистки основан на кратковременном действии источника мощного импульса. В качестве источника энергетического воздействия используют высоковольтный электрический разряд в жидкости.

Импульсный электрический разряд в жидкости – процесс большой концентрации энергии. По существу, такой электрический разряд в жидкости не что иное, как взрыв – очень быстрое выделение большого количества энергии в первоначально малом объеме канала искры разряда.

До момента электрического взрыва энергия содержится в скрытой потенциальной форме в электрическом конденсаторе. Быстрое выделение энергии порождает сильное механическое действие, т.е. появление механических сил, приложенных к среде и отдельным телам, помещенных в зону разряда.

При разрядноимпульсной обработке (РИО) воды обнаружено [5], что наряду с процессами диспергирования при определенных энергиях воздействия наблюдается коагуляция мельчайших твердых частиц. Это позволяет предположить целесообразность применения импульсного метода в процессе осветления воды в практике обогащения руд полезных ископаемых.

С целью повышения эффективности очистки стоков металлургических производств была проведена обработка хвостовых растворов флотации импульсными высоковольтными разрядами. При этом исследовали возможность использования данной технологии не только для осветления сточных вод флотации, но и для извлечения ценных компонентов из растворов, снижая тем самым потери со сливом.

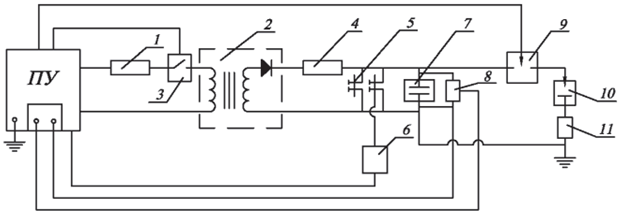

В качестве источника импульсных электрических разрядов использовали установку, схема которой приведена на рис.1.

Рис. 1. Схема лабораторной установки:

ПУ – пульт управления; 1 – предохранитель; 2 – зарядный блок; 3 – концевой разъем; 4 –ограничивающее зарядное сопротивление; 5 – защитная электромагнитная блокировка; 6 – защитная механическая блокировка; 7 – блок импульсных конденсаторов; 8 – делитель напряжения; 9 – высоковольтный коммутатор; 10 – рабочий орган; 11 – коаксиальный шунт

Технологический узел представляет собой реактор цилиндрической формы объемом 1 дм3, изготовленный из титана. В качестве материала электродов применялась сталь Ст-3.

При изучении кинетики осаждения минеральных частиц в качестве объекта исследований были использованы хвостовые растворы коллективной флотации сульфидной свинцово-цинковой руды. Минеральный состав руды приведен в таблице 1.

Таблица 1. Минеральный состав руды

|

Название минералов |

Содержание, % |

|

Галенит |

5 |

|

Сфалерит |

4,5 |

|

Пирротин |

2 |

|

Пирит, марказит |

1.0 |

|

Рутил |

0,1 |

|

Кварц |

32,5 |

|

Сидероплезит |

45 |

|

Кальцит |

3,4 |

|

Мусковит |

3,5 |

|

Клинохлор |

2 |

|

Доломит |

1 |

В химическом составе руды преобладают SiO2 (34,44 %) и FeO (29,12 %), в меньшей мере Pb (4,33 %), MnO (2,47 %), MgO (2,2 %), CaO (1,9 %). Другие соединения присутствуют в незначительных концентрациях.

В ходе эксперимента варьировалась энергия импульсной обработки хвостовых растворов. Оценка эффективности осаждения обработанных электровзрывным импульсом проб пульпы проводилась в стационарных условиях. Условия отстаивания были идентичны для всех опытов, осаждение проводили в градуированных стеклянных цилиндрах диаметром 10 мм, скорость осаждения измеряли визуально по изменению уровня видимой границы раздела фаз.

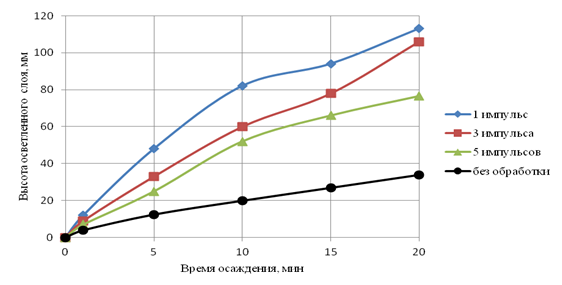

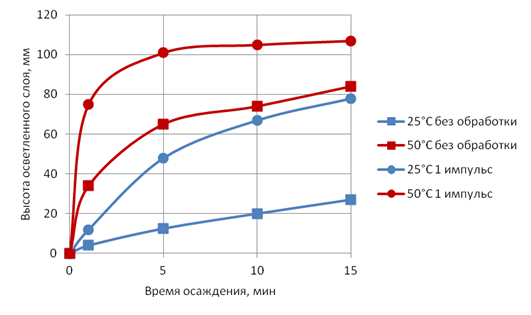

Как видно из графика, изображенного на рис. 2, электровзрывное воздействие на исследуемые растворы значительно увеличивает скорость осаждения твердых частиц.

Рис. 2. Кинетика осаждения дисперсных частиц в хвостовом растворе флотации

Установлено, что воздействие на раствор 1 импульсом наиболее результативное: максимальная высота осветленного слоя – 113 мм достигается за 20 минут.

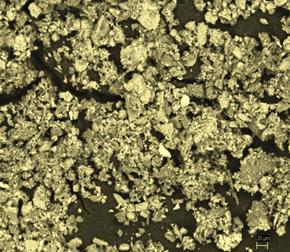

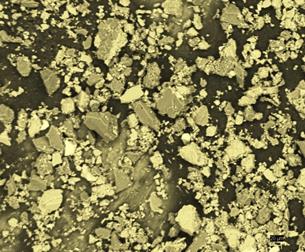

При обработке 3 импульсами максимальная высота осветленного слоя составила 106 мм, 5 импульсами – 76,5 мм. По сравнению с контрольной пробой скорость осаждения частиц в растворе, обработанном 1 импульсом, увеличивается практически в 3 раза. Как показал эксперимент, в результате обработки раствора импульсными разрядами коагуляция дисперсных частиц улучшается, а процесс осаждения интенсифицируется. Сжатие двойного электрического слоя под действием высоковольтного импульсного разряда приводит к увеличению размеров групп дисперсных частиц. Этот факт подтверждают фотографии минеральных частиц (рис.3), полученные в результате электронно-микроскопического исследования на растровом электронном микроскопе EVO 50XVP.

до обработки

после обработки (1 импульс)

Рис. 3. Фотографии дисперсных частиц до и после импульсной обработки (увеличение в 500 раз)

По фотографиям выявлено значительное укрупнение частиц после обработки раствора 1 импульсом, которое приводит к их агрегации и переходу дисперсной фазы в осадок.

В ходе исследования было изучено влияние температурных условий процесса на кинетику осаждения дисперсных частиц. Выявлено, что при увеличении температуры растворов в 2 раза скорость осаждения твердых частиц существенно увеличивается. При температуре 25° С максимальная высота осветленного слоя в контрольной пробе, не подвергавшейся импульсному воздействию, составляет 27 мм. Нагревание раствора до 50 ° С приводит к увеличению данного показателя в 3 раза (рис. 4).

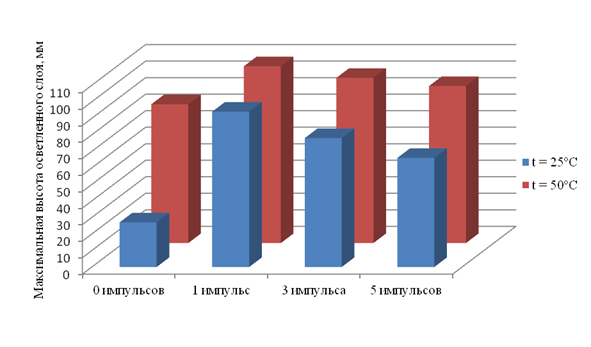

Рис. 4. Динамика изменения максимальной высоты осветленного слоя в зависимости от энергии импульсной обработки и температуры раствора

При импульсной обработке и нагревании растворов также наблюдается рост максимальной высоты осветленного слоя. Установлено, что обработка 1 импульсным разрядом и последующее нагревание до температуры 50 °С является наиболее результативным воздействием.

Повышение температуры приводит к тому, что скорость осаждения дисперсных частиц в растворе, прошедшем обработку, возрастает в 2 раза при пятиминутном отстаивании. По сравнению с пробой, нагретой до 50 °С, но не подвергавшейся импульсному воздействию, скорость осаждения твердых частиц увеличивается в 1,5 раза. Максимальная высота осветленного слоя при обработке раствора 1 импульсом и нагревании до 50 °С составила 107 мм. Данный результат достигнут в течение 15 минут отстаивания (рис. 5).

Рис.5. Кинетика осаждения дисперсных частиц в растворе при различных температурных условиях

Таким образом, в ходе исследований было установлено, что электрофизическое воздействие на хвостовые растворы флотации импульсными электрическими разрядами способствует осаждению минеральных частиц. Разрядноимпульсная обработка позволяет значительно увеличить скорость осветления хвостовых растворов. Для растворов, получаемых при флотации свинцово-цинковых руд, воздействие 1 импульсом наиболее результативное. При повышении температуры скорость осаждения дисперсных частиц в растворе, прошедшем обработку, возрастает в 2 раза.

Применение разрядноимпульсной технологии даст возможность увеличить эффективность традиционных методов очистки сточных вод обогатительных производств от взвешенных частиц, улучшить качество осветляемых растворов, повысить извлечение ценных компонентов из производственных растворов, не допуская их потерь со сливом, резко сократить потребление свежей воды на производстве.

Рецензенты:

Батоева Агния Александровна, д-р техн. наук, зав. лабораторией инженерной экологии, Байкальский институт природопользования СО РАН, г. Улан-Удэ.

Патрушев Валерий Васильевич, д-р техн. наук, старший научный сотрудник, ведущий научный сотрудник ИХХТ СО РАН, г. Красноярск.