Введение. Приводы главного движения, применяемые в настоящее время в станках с ЧПУ, можно разделить на три группы: привод с регулируемым двигателем и механическими передачами для переключения поддиапазонов частот вращения шпинделя; привод с регулируемым двигателем, связанным со шпинделем, например, ременной передачей; электромеханический шпиндельный узел типа электрошпиндель. Электрошпиндель (ЭШ) представляет собой шпиндельную бабку со встроенным регулируемым электродвигателем, ротор которого установлен на шпинделе. Такие конструкции широко используются в шлифовальных станках.

Станки токарные, расточные и многоцелевые в отличие от шлифовальных работают в широком диапазоне частот вращения. Для обеспечения этого диапазона у нас в стране и за рубежом появились новые электромеханические приводы главного движения, получившие название мотор-шпинделей (МШ) [2]. Максимальная частота вращения данных приводов составляет 6000 – 12000 об/мин при номинальной частоте вращения соответственно 750 – 1500 об/мин. При этом на шпинделе создается крутящий момент 50 – 1250 Н·м. Диапазон регулирования частоты вращения при постоянной мощности привода равен 1:6.

По конструктивному расположению ротора МШ делятся на две группы: ротор расположен на валу, связанном со шпинделем либо эластичной теплоизолирующей муфтой или механическими передачами; ротор расположен непосредственно на шпинделе между опорами. Такие приводы отличаются компактностью, надежностью, возможностью работы в силовом и скоростном режимах.

Наличие в корпусе шпиндельной бабки дополнительных источников тепловыделения (ротора и статора) увеличивает теплонапряженность шпиндельного узла (ШУ) и обуславливает существенные температурные деформации (ТД) корпуса, непосредственно влияющие на положение оси шпинделя.

Цель исследования. Целью исследования является математическое моделирование температурных полей и температурных деформаций МШ с выходной мощностью 7.5 кВт и высотой центров 180 мм.

Исследования теплового состояния МШ проведено расчетным путем с использованием численного метода решения дифференциальных уравнений теплопроводности и термоупругости в частных производных. Математическая модель формирования температурного поля и ТД, в основе которой лежит метод конечных элементов, разработана и опробована в ЭНИМСе. Модель учитывает изменение во времени и пространстве условий однозначности [4].

Для проверки адекватности расчетной схемы проведен стендовый эксперимент макетного и промышленного образцов МШ. Расхождение результатов расчета и экспериментальных данных составляет 15–20 % [3].

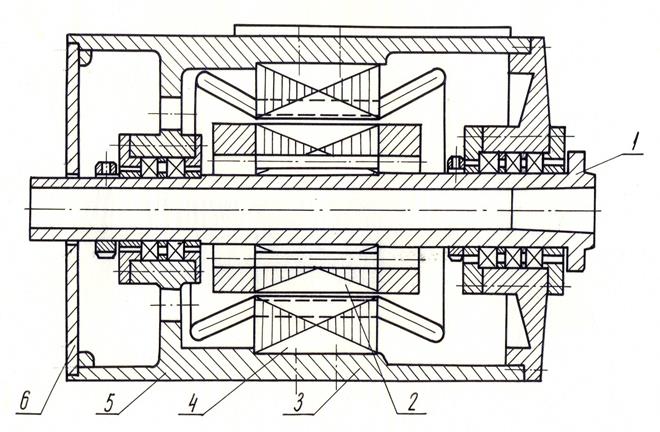

Конструкция опытно-промышленного образца МШ с независимой аксиальной двухконтурной системой воздушного охлаждения представлена на рис. 1. [2]. В качестве приводного двигателя использован управляемый от статического преобразователя частоты специальный асинхронный двигатель. К корпусу 5 МШ непосредственно с помощью ребер жесткости крепится цилиндрический корпус статора 3. В расточке корпуса статора установлен его сердечник 4. Ротор 2, в сердечнике которого выполнены аксиальные вентиляционные каналы, размещен на шпинделе 1 между опорами, находящимися в передней крышке (передняя опора) и задней стенке (задняя опора) корпуса 5. Движение воздуха по контурам обеспечивают вытяжные вентиляторы, установленные в задней стенке 6 корпуса МШ. Внешний контур охлаждения образован стенками цилиндрического корпуса статора и коробчатого корпуса МШ. Внутренний контур включает в себя переднюю и заднюю полости шпиндельного узла. Опоры ШУ скомплектованы из радиально-упорных подшипников: передняя опора МШ выполнена по схеме «триплекс»; задняя опора – по схеме «дуплекс». В качестве метода смазывания подшипников выбрали смазывание набивкой, а в качестве смазочного материала – пластичный материал с![]() вязкостью базового масла 50 сСт при температуре 50 оС.

вязкостью базового масла 50 сСт при температуре 50 оС.

Рис. 1. Схема МШ с аксиальной воздушной системой охлаждения: 1 – шпиндель; 2 – ротор; 3 – цилиндрический корпус статора; 4 – статор; 5 – корпус МШ; 6 – задняя стенка с вытяжными вентиляторами

Анализ источников тепловыделения в МШ по характеру их образования позволил представить их в виде трех групп: механические потери (характерные для подшипника); электрические потери (характерные для обмотки статора и стержней ротора); магнитные потери, обусловленные вихревыми токами и гистерезисом (характерные для сердечника статора и стали ротора; однако последними пренебрегали ввиду их малости).

Электрические потери Рэ в обмотках определяются выражением [1]

![]() ,

,

где I ф – фазный ток обмотки;

r а – активное сопротивление обмотки.

Электрические потери существенны в диапазоне регулирования частоты вращения при постоянном моменте на шпинделе. Эти потери уменьшаются в диапазоне регулирования частоты вращения при постоянной мощности привода (вследствие снижения нагрузки).

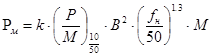

Магнитные потери Рм , связанные с перемагничиванием активной стали от основного потока машины, определяются зависимостью [1].

,

,

где k – поправочный коэффициент;

– удельные потери в стали на единицу массы при индуктивности 1 Гл и частоте 50 Гц;

– удельные потери в стали на единицу массы при индуктивности 1 Гл и частоте 50 Гц;

В – среднее значение индукции;

fн – частота подводимого напряжения;

М – масса сердечника.

Магнитные потери существенны во всем рабочем диапазоне регулирования частоты вращения. С увеличением последней они возрастают, т.к. повышается влияние гистерезиса.

Механические потери в подшипниках качения определяются зависимостью [5]

![]() ,

,

где R – нагрузка на подшипник, Н;

d – диаметр подшипника, мм;

п – частота вращения, об/мин;

f – условный коэффициент трения (для шариковых и роликовых цилиндрических подшипников f=0,002-0,003; для конических роликоподшипников f = 0,004-0,008).

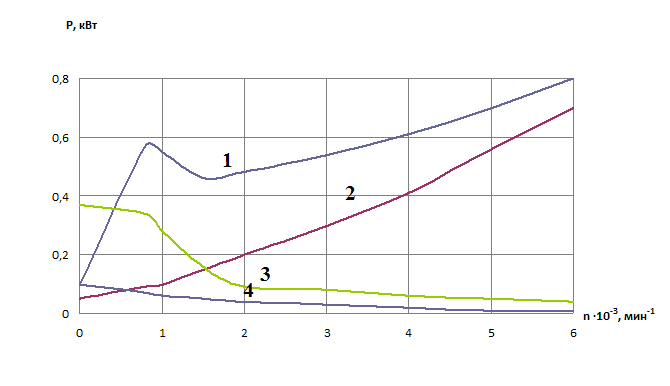

В качестве примера на рис.2 представлено соотношение механических, электрических и магнитных потерь в рабочем диапазоне регулирования частот вращения.

Рис. 2. Интенсивность тепловыделения (потери мощности Р): 1 – магнитные потери в стали статора; 2 – механические потери в подшипниках; 3 и 4 – электрические потери в обмотке статора и стержнях ротора соответственно

Расчетные исследования особенностей формирования температурного поля МШ показали следующее. Механические потери с увеличением частоты вращения и нагрузки имеют четкую тенденцию к росту. Тепловыделение в опорах, зависящее от числа подшипников, нагрузки, частоты вращения и метода смазывания, существенно ограничивает быстроходность ШУ. Тепловыделения в статоре увеличивают нагрев привода и опор на протяжении всего рабочего диапазона частот вращения. При этом избыточная температура ![]() опор существенно превышает 35 оС, что недопустимо для станков повышенного класса точности. Температура обмотки статора также имеет недопустимые величины, свыше 100 о С. Тепловыделение в стержнях ротора увеличивают нагрев шпиндельных опор (на 20–30 %) в диапазоне регулирования частоты вращения при постоянном моменте. Для обеспечения работоспособности МШ применение системы охлаждения необходимо во всем диапазоне частот вращения.

опор существенно превышает 35 оС, что недопустимо для станков повышенного класса точности. Температура обмотки статора также имеет недопустимые величины, свыше 100 о С. Тепловыделение в стержнях ротора увеличивают нагрев шпиндельных опор (на 20–30 %) в диапазоне регулирования частоты вращения при постоянном моменте. Для обеспечения работоспособности МШ применение системы охлаждения необходимо во всем диапазоне частот вращения.

Для снижения нагрева электрических частей привода и уменьшения влияния тепловыделения в роторе и статоре на нагрев шпиндельных опор узла, в опытном образце МШ предусмотрена двухконтурная аксиальная вентиляция. В задней стенке корпуса МШ встроены 4 осевых вентилятора с производительностью каждого 0.077 м3 /с и развиваемом давлении равном 60 Па. При этом суммарный расход воздуха через каналы МШ составляет 0.14 м3 /с, с соответствующим распределением по контурам: 0.11 м3 /с – через внешний контур охлаждения; 0.03 м3 /с – через внутренний контур охлаждения. Такое распределение расходов по контурам обеспечивает соотношение аэродинамических сопротивлений внешнего и внутреннего контуров охлаждения при расчете вентиляционной сети МШ. Такое распределение расходов подтвердилось экспериментально при стендовых испытаниях опытного образца МШ. Геометрические параметры каналов и распределение расходов воздуха по контурам обеспечивают среднюю скорость движения воздуха, равную 5–6 м/с. При этом температура обмотки статора не превышает 60о С, а нагрев опор ШУ позволяет обеспечить параметр быстроходности d · n = 5· 105 мм·об/мин ( d- диаметр шпинделя, мм; n – частота вращения шпинделя, об/мин.). Варьирование скоростью движения воздуха путем изменения расходов продуваемого воздуха показало следующее. Уменьшение расхода приводит к резкому увеличению нагрева узла и прежде всего опор ШУ. Увеличение расхода от 0.14 до 0.4 м3 /с обеспечивает снижение температуры шпиндельных опор на 6–8 %.

При аксиальной системе вентиляции осевые смещения шпинделя на максимальной частоте вращения составляет ∆z = 25 мкм (вдоль оси вращения); смещение шпинделя в вертикальной плоскости ∆y = 45 мкм. Теплосимметричная конструкция МШ относительно осевой вертикальной плоскости не вызывает смещений шпинделя в горизонтальной плоскости. Если принять, что доля ТД в общем допуске на обработку детали составляет 25 %, то полученные смещения шпинделя соответствуют только станкам нормального класса точности.

При аксиальной системе вентиляции отводится 50 % тепловых потерь, образующихся в статоре. Остальная доля уходит на нагрев элементов статора, окружающего воздуха и стенок корпуса, что в свою очередь затрудняет теплоотвод от опор ШУ в радиальные стенки корпуса. Для улучшения теплового состояния МШ необходимо интенсифицировать охлаждение путем использования жидкостного охлаждения, реализуемого за счет выполнения водяной рубашки в корпусе статора.

Результаты исследования и их обсуждение. В результате математического моделирования выявлены следующие особенности формирования температурных полей и тепловых деформаций:

- тепловыделение в опорах, зависящее от числа подшипников, нагрузки, частоты вращения и метода смазывания, существенно ограничивает быстроходность МШ;

- электрические потери в стержнях ротора увеличивают нагрев шпиндельных опор в диапазоне регулирования частоты вращения при постоянном моменте (750…1500 мин-1);

- тепловыделение в статоре, обусловленное электрическими и магнитными потерями, вызывает недопустимый нагрев обмотки статора и шпиндельных опор;

- с целью улучшения теплового состояния и снижения ТД МШ следует интенсифицировать охлаждение узла.

Выводы

1. Анализ полученных результатов формирования температурного поля и температурных деформаций говорит о перспективности использования данного узла в качестве привода главного движения многоцелевых станков.

2. Правильный выбор системы охлаждения и интенсивности теплоотвода, в зависимости от точности базового станка, обеспечит малые величины температурных смещений шпинделя.

Рецензенты:

Шпаков П. С., доктор технических наук, профессор, профессор кафедры автоматизированного проектирования машин и технологических процессов Муромского института (филиала) ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром.

Соловьёв Д. Л., доктор технических наук, профессор кафедры автоматизированного проектирования машин и технологических процессов Муромского института (филиала) ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром.