1. Введение

В настоящее время в промышленном, гражданском и транспортном строительстве значительный удельный вес составляют напорные и безнапорные трубопроводы разного назначения. Они используются в качестве водопроводных, для транспортировки хозяйственно-бытовых вод, водосточных, при устройстве сетей дождевой канализации, водоотводных, предназначенных для транспортировки сточных и промышленных вод, дренажных и водопропускных, укладываемых в насыпях автомобильных и железных дорог для пропуска действующих водотоков [3].

На сегодняшний день, из-за постоянного расширения сферы применения железобетонных труб круглого поперечного сечения для строительства подземных трубопроводов, становятся очень актуальными вопросы разработки более экономичных конструктивных решений таких труб и совершенствования методик их расчёта.

Взаимодействие подземного сооружения с окружающим массивом грунта и учёт влияния нагрузок, приложенных на поверхности земли, на трубопровод является достаточно сложной задачей. Основную трудность при расчёте подземных трубопроводов составляет определение величин нагрузок от давления грунта засыпки и от транспортных средств, которые зависят от множества факторов и трудно поддаются аналитическому расчету [4].

Ситуация усугубляется устареванием нормативных документов для определения величин транспортных нагрузок на подземные трубопроводы, и в первую очередь это связано с выходом новых нормативных документов, например ГОСТ Р 52748-2007 [1], учитывающих возрастание величины транспортных нагрузок на подземные сооружения.

Отсутствие достаточного количества экспериментальных данных по испытаниям железобетонных труб, уложенных в траншее, затрудняет совершенствование конструктивных решений данного типа конструкций. С другой стороны, практика показывает, что не корректный учёт величин нагрузок на подземные трубопроводы может привести как к их авариям, так и к значительному перерасходу материалов и увеличению их себестоимости. Поэтому для оценки возможности применения одинарного цилиндрического каркаса для армирования железобетонных труб большого диаметра, вместо двойного, были проведены исследования напряжённо-деформированного состояния и несущей способности данного типа конструкций при различных видах и величинах нагрузок и воздействий.

Литературный обзор показал, что ранее уже исследовалось напряжённо-деформированное состояние подземного трубопровода при центральном расположении транспортной нагрузки [5]. Особенностью данных исследований было определение влияния транспортных средств в зависимости от различного его расположения (транспортное средство перемещалось слева направо) относительно центральной оси трубопровода.

В данной статье представлены результаты натурных испытаний по исследованию взаимодействия железобетонных труб с окружающим массивом грунта, в зависимости от глубины заложения трубопровода и различных видов транспортной нагрузки, приложенной на поверхности земли.

2. Подготовка натурных испытаний железобетонных труб

2.1. Описание железобетонных труб и используемого оборудования

Опытными образцами были цилиндрические, раструбные железобетонные трубы с подошвой, с круглым отверстием, со ступенчатой стыковой поверхностью втулочного конца трубы и стыковыми соединениями, уплотняемыми при помощи резиновых колец. Внутренний диаметр труб был 1400 мм и толщина стенки 165 мм. Полезная длина трубы - 2.5 м. Трубы армировались одинарным цилиндрическим каркасом, в отличие от стандартного армирования двойным по ГОСТ 6482-88 [2].

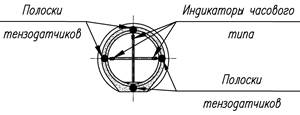

В испытываемой конструкции устанавливалась крестовина, сваренная из металлического уголка с полкой 50 мм, закрепленная в лотке трубы (рис. 1). В ней имелись отверстия для крепления индикаторов часового типа (точность измерения 0.001 мм), регистрирующих деформации стенок труб. Всего было установлено 3 индикатора: один для изменения укорочения вертикального диаметра и два для удлинения горизонтального.

Рисунок 1. Поперечное сечение испытываемых труб с установленным измерительным оборудованием

Оценка напряжённо-деформированного состояния железобетонных труб производилась тензометрическим методом, основанным на использовании тензодатчиков активного сопротивления. Использовались тензодатчики с проволочной петлевой решёткой с базой 20 мм и сопротивлением 200 Ом. Полоски тензодатчиков наклеивали в наиболее напряжённых местах конструкции (рис. 1): на вертикальном диаметре в лотке и шелыге трубы, на концах горизонтального диаметра. В каждой из 24 наклеенных полосок было от 5 до 6 тензодатчиков, всего их было наклеено 128 штук. Провода от датчиков подключались к микропроцессорной многоканальной тензометрической системе, которая снимала отсчёты и производила первичную обработку результатов испытаний.

2.2. Параметры траншеи и характеристики грунта

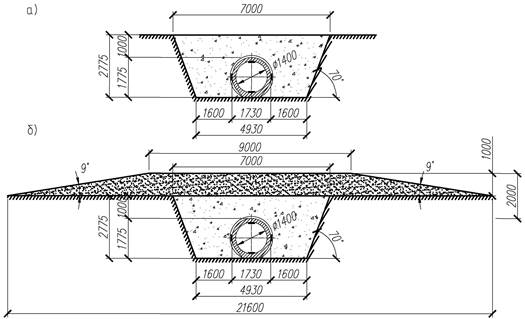

Экспериментальная площадка представляла собой траншею с уложенным в неё трубопроводом общей длиной 55 м (рис. 2). Траншея имела следующие размеры: ширина по дну – 4.93 м, ширина по верху – 7 м, глубина – 2.775 м, угол наклона стенки траншеи относительно горизонтали – 70°.

Эксперимент проводился при расчётной высоте засыпки грунтом (расстояние от верха трубопровода до поверхности земли) 1 и 2 м. После проведения первой половины испытаний над трубопроводом была отсыпана специальная насыпь для увеличения высоты засыпки грунтом еще на 1 м.

Грунтовые условия в месте проведения эксперимента были следующими: материал насыпи - крупнообломочный, гравийный грунт; грунт траншеи - суглинок твёрдый; грунт подстилающего основания - песок крупный.

Рисунок 2. Поперечный профиль траншеи: а) высота засыпки грунтом 1 м, б) высота засыпки грунтом 2 м (с насыпью)

3. Проведение натурных испытаний железобетонных труб

3.1. Транспортные нагрузки

Транспортная нагрузка задавалась 3 видами транспортных средств, которые переезжали трубопровод перпендикулярно его оси:

· легковой автомобиль TOYOTA (полная масса 1 650 кг);

· КамАЗ 65115 (полная масса 25 200 кг);

· Карьерный самосвал БелАЗ 7547 (полная масса 85 000 кг).

На рис. 3 показаны испытания карьерным самосвалом БелАЗ при высоте засыпки грунтом 2 м.

3.2. Расположение транспортной нагрузки и запись результатов эксперимента

Во время проведения эксперимента транспортное средство пересекало трубопровод перпендикулярно его оси (рис. 3). По мере движения транспортного средства отсчёты снимались в 11 точках, расстояние между которыми было равно 1 м. Особенностью данных исследований было определение изменения напряжённо-деформированного состояния трубопровода в зависимости от различного расположения транспортных средств относительно его центральной оси.

Рисунок 3. Испытание железобетонных труб карьерным самосвалом БелАЗ 7547 при высоте засыпки грунтом 2 метра.

На 5 и 7 этапах испытаний, когда передняя и задняя ось БелАЗа совпала с осью трубопровода, значения величин изгибающих моментов были максимальными и составили 9.953 и 12.998 кНм, соответственно.

4. Численные исследования напряженно-деформированного состояния железобетонных труб

Для теоретического расчета оценки влияния транспортной нагрузки и высоты засыпки грунтом на напряженно-деформированное состояние трубопровода были выполнены статические расчёты труб с использованием пакета конечно-элементных программ PLAXIS 2D Version 9 [6], предназначенного для двухмерного расчёта деформаций и устойчивости сооружений.

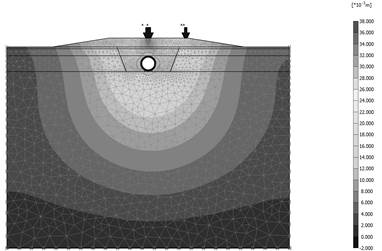

Всего было создано 2 расчётные схемы для трёх видов транспортных средств, с 66 вариантами загружений. Грунтовый массив моделировался из 5699 пятнадцатиузловых треугольных конечных элементов. Расчёты двухмерной модели были выполнены в нелинейной постановке с использованием упруго-пластической модели грунта Кулона-Мора (рис. 4).

Рис. 4. Напряженно-деформированное состояние окружающего массива грунта при испытании железобетонных труб карьерным самосвалом БелАЗ 7547 при высоте засыпки грунтом 2 метра

После проведения расчетов в этой программе были получены изополя деформаций массива грунта и эпюра изгибающих моментов, возникающих в стенке трубопровода.

5. Сравнение результатов натурных испытаний и численных исследований

По результатам сравнения величин максимальных изгибающих моментов, возникающих в поперечном сечении трубопровода (табл. 1) при натурных испытаниях cо значениями, полученными в пакете конечно-элементных программ PLAXIS 2D, можно сделать вывод, что программа PLAXIS 2D дает небольшое отклонение величины максимального изгибающего момента в пределах от 0 до 5%.

Таблица 1. Сравнение величин максимальных изгибающих моментов, кН.м

|

Нагрузка |

Метод определения Мmax |

|||

|

Натурные испытания |

PLAXIS 2D |

|||

|

1 м |

2 м |

1 м |

2 м |

|

|

БелАЗ 850 кН |

18.955 |

12.998 |

18.197 (-4%) |

12.648 (-1%) |

|

КамАЗ 252 кН |

7.934 |

8.965 |

7.537 (-5%) |

8.687 (-3%) |

|

Автомобиль 16,5 кН |

1.915 |

5.119 |

1.842 (-4%) |

5.119 (0%) |

6. Выводы

На основании проведенных исследований можно сделать следующие выводы.

1. Разработана методика проведения натурных испытаний, позволяющая выполнять комплексное исследование изменения НДС безнапорных железобетонных труб от воздействия временной нагрузки, отличающаяся возможностью проводить испытания при перемещении транспортной нагрузки относительно оси трубопровода.

2. Выявлена особенность формирования напряженно-деформированного состояния подземного трубопровода, заключающаяся в том, что при боковом расположении временной нагрузки от транспортных средств, когда горизонтальное давление на трубопровод преобладает над вертикальным, происходит перемещение зон наибольших усилий и смена знака изгибающих моментов, возникающих в стенке трубопровода.

3. С использованием пакета конечно-элементных программ PLAXIS 2D выполнены многовариантные численные исследования, которые подтверждают высокую эффективность применения одинарного армирования для безнапорных железобетонных труб из бетона класса по прочности на сжатие В30 при разной высоте засыпки и дают расхождение с экспериментальными до 5%.

4. Результаты испытаний подтвердили возможность использования одинарного пространственного цилиндрического каркаса вместо двойного по ГОСТ 6482-88 [2] для армирования безнапорных железобетонных труб большого диаметра. Испытываемые трубы имели запас по прочности, трещины в них в момент испытаний не образовались. Армирование железобетонных труб одинарным цилиндрическим каркасом позволит при увеличении расхода бетона на 15% уменьшить расход металла на 49%. Экономия на разнице стоимости материалов составляет 5,51%, а общая экономическая эффективность, по сравнению с трубами с двойным армированием, составляет 18,9%.

5. На основании проведённых натурных испытаний и численных исследований был сделан вывод, что безнапорные железобетонные трубы внутренним диаметром 1400 мм, армированные одинарным цилиндрическим каркасом, по своим прочностным характеристикам, физико-механическим свойствам и параметрам соответствуют требованиям нормативных документов РФ [1; 2] и могут быть использованы для строительства подземных трубопроводов.

6. После завершения данных испытаний была выпущена опытная партия из 540 безнапорных железобетонных труб большого диаметра, армированных одинарным цилиндрическим каркасом. Эти трубы были использованы строительными организациями при строительстве подземных трубопроводов в России и подтвердили свою высокую эксплуатационную надежность.

Рецензенты:

Игнатьев А.Г., доктор технических наук, заведующий кафедрой «Сопротивление материалов» Челябинской государственной агроинженерной академии, г. Челябинск.

Мельчаков А.П., доктор технических наук, профессор кафедры «Строительная механика» Южно-Уральского государственного университета, г. Челябинск.