Введение. Производство этанола из углеводсодержащего сырья сопровождается образованием крупнотоннажного отхода – послеспиртовой барды, количество которой во много раз превышает объем производимого основного продукта и достигает 135–150 м3 на 1000 дал этанола. В настоящее время на предприятиях спиртовой отрасли барда чаще всего является обременительным отходом, создающим угрозу окружающей среде. Из-за высокого содержания органических веществ послеспиртовую барду невозможно подвергнуть очистке в аэротенке по классической технологии. Необходимость обеспечения надлежащего экологического уровня спиртового производства требует обязательной утилизации послеспиртовой барды.

Анализ мирового опыта свидетельствует, что послеспиртовая барда имеет наибольшие перспективы как сырье для получения белоксодержащей кормовой добавки и биогаза [2, 3]. Оба продукта востребованы на рынке и способны обеспечить рентабельность микробиологической переработки послеспиртовой барды.

Широкое распространение (особенно в США) получила технология производства сухого кормового продукта на основе взвешенных веществ барды (дробины). Однако сухая барда обладает невысокими потребительскими свойствами: содержит труднорасщепляемые углеводы (клетчатку) при невысокой доле сырого протеина, переваримость которого составляет всего около 52 %. Кормовую ценность сухого продукта можно повысить предварительным ферментативно-микробиологическим обогащением барды.

Целью настоящей работы является создание технологии комплексной переработки послеспиртовой барды с получением обогащенного микробным белком кормового продукта и биогаза.

Результаты исследований и их обсуждение. Разработанная по результатам выполненных исследований [3, 4] технология базируется на следующих технологических решениях:

- ферментативная обработка барды с целью расщепления полисахаридов (прежде всего клетчатки);

- целенаправленное культивирование термотолерантных (42 0С) факультативно анаэробных микроорганизмов-продуцентов белка на ферментативно обработанной барде;

- совмещение процесса ферментативной обработки барды с целенаправленным культивированием продуцента белка с последующим отделением обогащенных протеином взвешенных веществ центрифугированием для получения белоксодержащего кормового продукта;

- анаэробное сбраживание фугата ферментализованной барды с биотрансформацией растворенных веществ в биогаз;

- очистка сброженного фугата барды ультрафильтрацией.

Для расщепления полисахаридных компонентов барды использовали ферментные препараты: «Rovabio Excel AP» (компания-поставщик «Адиссео»), основные ферменты – глюканаза, ксиланаза, целлюлаза; Pectinex 5XL (компания-поставщик ООО «Винхим»), основные ферменты – пектиназа, гемицеллюлаза, целлюлаза; Vegazim HC (компания-поставщик ООО «ВКМ-сервис»), основные ферменты – гемицеллюлаза и целлюлаза.

Ферментный препарат в виде 1 %-ного раствора вносили в послеспиртовую барду в количестве 0,05‑1,0 мл на 100 мл барды (рН 4,5) с последующей выдержкой в течение суток при температуре 42 °С.

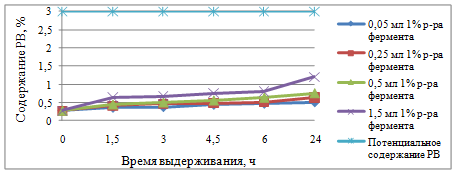

Экспериментальным путем установлено, что максимальное количество редуцирующих веществ, которое может быть получено при полном гидролизе полисахаридов послеспиртовой барды, составляет 3,0 %. По результатам исследований наиболее эффективным является ферментный препарат «Rovabio Excel AP» (рис. 1). При длительности процесса ферментативной обработки 24 ч концентрация редуцирующих веществ в барде возрастает с 0,25 до 1,5 %, что составляет 50 % от потенциального количества редуцирующих веществ, образующихся из легко- и трудногидролизуемых полисахаридов послеспиртовой барды.

Рисунок 1. Динамика накопления редуцирующих веществ при обработке барды ферментным препаратом Rovabio Excel AP при 42 0С

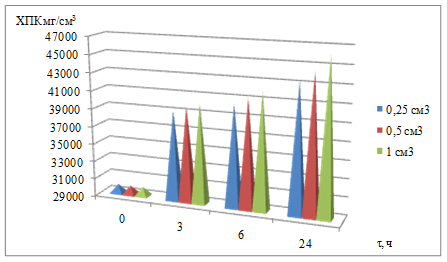

Расщепляя полисахаридные компоненты, ферментные препараты осуществляют перевод части взвешенных веществ барды в растворенное состояние, о чем свидетельствует увеличение показателя химического потребления кислорода (ХПК) жидкой части барды после ферментативной обработки с 30 000 мг О2 /л до 45 000 мг О2/л (рис. 2).

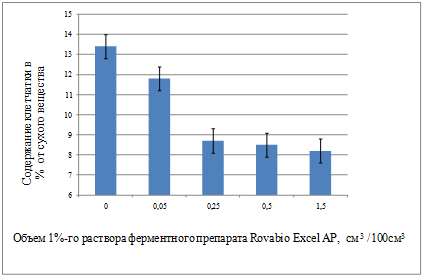

Содержание клетчатки в сухом веществе (СВ) барды снижается под воздействием фермента на 40 % (рис. 3). Дальнейший процесс расщепления клетчатки затормаживается ингибированием фермента продуктами ферментолиза.

Рисунок 2. Изменение показателя ХПК надосадочной жидкости при обработке барды ферментным препаратом Rovabio Excel AP при 42 0С

Рисунок 3. Изменение содержания клетчатки в результате ферментативной обработки барды

Высокое содержание моносахаридов в ферментализованной барде обуславливает целесообразность микробиологического обогащения барды целенаправленным культивированием микроорганизмов – продуцентов белка, накопленная биомасса которых повысит качество кормового продукта, получаемого на основе взвешенных веществ барды.

Совмещение процессов ферментативной обработки и культивирования продуцентов белка позволит нивелировать ингибирование ферментов за счет потребления редуцирующих веществ микроорганизмами и повысить степень расщепления клетчатки.

Из микробиоты, естественно развивающейся в послеспиртовой барде при 42 °С, нами выделен микроорганизм, активно накапливающий биомассу в условиях отсутствия аэрации. Исследования показали, что культура имеет удельную скорость роста 0,12 ч-1, накапливает до 0,51 г/л биомассы по абсолютно сухому веществу на фугате ферментированной барды и может быть использована в качестве продуцента белка на стадии ферментативной обработки.

Выделенная чистая культура имеет клетки размером (2,5-5,0)×(3,0-7,5) мкм, размножается многосторонним почкованием, образует псевдомицелий с бластоспорами и аскоспоры, сахара не сбраживает, способна к росту при величине рН среды 3-9, оптимальная температура роста 40–42 °С, индивидуальные колонии на сусло-агаре белые, матовые, диаметром около 2 мм.

На основе базы данных Международного банка MycoBank [5] и других справочных данных [1] выделенный штамм по совокупности характерных признаков отнесен к дрожжам рода Lachancea. Дрожжи этого рода не обладают патогенными свойствами.

В лабораторных условиях получен опытный образец сухого кормового продукта культивированием выделенного штамма дрожжей на ферментированной зерновой (рожь) барде. Качественные показатели продукта, представленные в табл. 1, свидетельствуют о его более высоких потребительских свойствах в сравнении с сухой бардой, полученной из того же сырья без ферментативно-микробиологической обработки.

Таблица 1. Качественные показатели опытного образца белоксодержащего кормового продукта

|

Показатель |

Величина показателя, % от СВ |

|

|

Опытный образец |

Сухая барда |

|

|

Сырой протеин |

34,9±0,9 |

32,3±1,2 |

|

Истинный протеин |

30,5±1,1 |

20,8±0,8 |

|

Перевариваемый протеин |

25,4±1,3 |

16,9±0,9 |

|

Минеральные вещества |

6,4±0,5 |

8,9±0,5 |

|

клетчатка |

9,5±0,6 |

14,8±0,5 |

Опытный образец кормового продукта прошел независимую химико-биологическую и биолого-токсикологическую экспертизу в НИИ прикладной ветеринарной медицины и биотехнологии Витебской государственной академии ветеринарной медицины (г. Витебск, Республика Беларусь), результаты которой представлены в табл. 2.

Процесс анаэробного сбраживания фугата ферментализованной барды моделировали в лабораторном UASB-реакторе, который функционировал в непрерывном режиме в течение шести месяцев с последовательным увеличением удельной производительности по трансформируемым сухим веществам.

Высокие показатели процесса генерации биогаза достигнуты при времени удерживания фугата в аппарате 17 сут (табл. 3).

Следует отметить высокую степень трансформации СВ фугата, которая составила 74,7 % или 88,5 % по показателю ХПК.

Таблица 2. Показатели опытного образца по результатам экспертизы

|

Показатели |

Единицы измерения |

Фактическая величина |

|

Массовая доля влаги |

% |

7,0 |

|

Массовая доля сырого протеина |

% |

40,05 |

|

Массовая доля клетчатки |

% |

10,79 |

|

Массовая доля фосфора |

% |

0,1 |

|

Массовая доля кальция |

% |

0,3 |

|

Массовая доля магния |

% |

0,4 |

|

Массовая доля сырой золы |

% |

3,05 |

|

Массовая доля жира |

% |

6,96 |

|

Периваримый протеин |

г/кг |

236,29 |

|

Кормовые единицы |

к.ед. |

83,0 |

|

Обменная энергия |

Мдж/кг |

8,23 |

|

Безвредность |

||

|

Нитраты |

|

Отсутствуют |

|

Острая токсичность |

|

отсутствует |

Таблица 3. Технологические параметры непрерывного процесса сбраживания фугата барды в UASB-реакторе

|

Режим сбраживания фугата |

Сухие вещества фугата, г/л |

Степень конверсии СВ, % |

Показатель ХПК фугата, мг/л |

Степень конверсии СВ по ХПК,% |

Биогаз |

|||||||

|

Скорость протока, сут-1 |

Время удержания в биореакторе, сут |

температура, 0С |

рН |

исходного |

сброженного |

исходного |

сброженного |

выход, м3/м3 |

концентрация метана, % об. |

|||

|

по истечении 4,5 месяцев эксплуатации биореактора |

||||||||||||

|

0,05 |

20 |

50 |

6,5-7,2 |

40,2 |

20,3 |

49,5 |

36000 |

14000 |

61,1 |

9,0 |

59 |

|

|

по истечении 6 месяцев эксплуатации биореактора |

||||||||||||

|

0,06 |

17 |

50 |

6,5-7,0 |

30,0 |

8,0 |

74,7 |

33000 |

3800 |

88,5 |

14,6 |

65 |

|

|

0,135 |

7,4 |

50 |

6,0-6,5 |

31,6 |

13,1 |

56,4 |

35000 |

10500 |

70,0 |

9,8 |

61 |

|

Исследования показали, что сброженный фугат может быть очищен ультрафильтрацией до уровня загрязненности по показателю ХПК менее 1000 мг/л, что позволяет осуществить сброс его на городские очистные сооружения. Удельная производительность ультрафильтрационной мембраны ПАН-50 при очистке сброженного фугата барды составляет 18–25 л/(м²·ч).

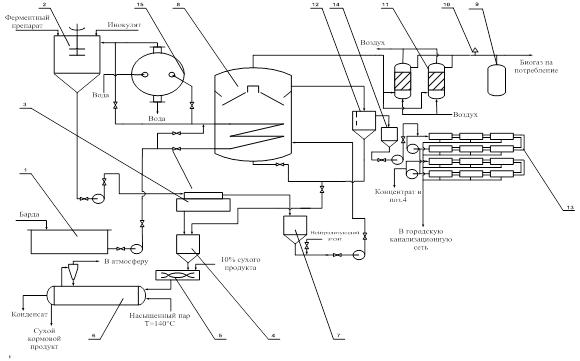

Разработана технология комплексной переработки послеспиртовой барды с получением кормового продукта и биогаза (рис. 4).

1 – приемник барды; 2 – ферментатор; 3 – декантерная центрифуга; 4 – сборник кека; 5 – шнек-смеситель; 6 – роторно-дисковая сушилка; 7 сборник фугата; 8 – UASB- реактор; 9 – сухой газгольдер; 10 – факельная установка; 11 – адсорбер для удаления H2S; 12 – отстойник; 13 – ультрафильтрационный модуль; 14 – сборник осветленного сброженного фугата; 15 – спиральный теплообменник.

Рисунок 4. Технологическая схема процесса комплексной переработки послеспиртовой барды

Разработанная комплексная технология ферментативно-микробиологической переработки послеспиртовой барды позволяет получить из 1 т отхода 50–55 кг сухого белоксодержащего кормового продукта и 13–14 м3 биогаза.

Рецензенты:

Черная Наталья Викторовна, доктор технических наук, профессор, заведующая кафедрой химической переработки древесины Учреждения образования “Белорусский государственный технологический университет”, г. Минск.

Шалыго Николай Владимирович, доктор биологических наук, заведующий лабораторией Института биофизики и клеточной инженерии Национальной академии наук Беларуси, г. Минск.