В настоящее время в машиностроении используется все больше материалов с особыми механическими и физико-техническими свойствами, работающих при повышенных температурах, давлениях, в агрессивных средах и других специфических условиях. Применение указанных материалов ставит задачу углубленного изучения особенностей их обработки с целью усовершенствования существующих технологических процессов и повышения производительности. Это относится и к механической обработке. К особенностям обработки таких материалов резанием можно отнести повышенный износ инструмента, склонность к образованию элементной стружки, низкие оптимальные скорости резания, низкую производительность, необходимость безопасного удаления стружки из зоны резания и т.д.

Решение этих вопросов требует предварительных исследований физики процесса резания: изучение характера стружкообразования, деформации и напряжений в зоне резания, температуры резания и др. Рассмотрев взаимосвязи контактных характеристик на передней поверхности инструмента с параметрами стружкообразования, можно прогнозировать получение того или иного вида стружки и вскрыть резервы повышения производительности в автоматизированном производстве без дополнительных затрат на оснастку, обеспечивающую дробление стружки.

При обработке резанием труднообрабатываемых материалов и обычных конструкционных сталей в определенном диапазоне режимов резания образуется элементная стружка [3; 4; 9-12]. Исследование процесса образования подобной стружки имеет важное практическое значение. По вопросу элементного стружкообразования проведено большое количество исследований, однако в настоящее время этот процесс остается недостаточно изученным. Поэтому задача изучения вопросов по элементному стружкообразованию остается актуальной. В данной работе предлагается рассмотреть виды стружек, образующихся при резании, и заострить внимание на элементной стружке.

Вид образующейся при резании стружки определяется физическими условиями процесса резания, маркой обрабатываемого материала, режимами резания, геометрией инструмента и зависит от того, в какой степени процесс пластической деформации при стружкообразовании сопровождается разрушением материала срезаемого слоя и какой характер носят эти разрушения. Во многих случаях процесс стружкообразования сопровождается разрушением небольшой части материала срезаемого слоя [8]. Так, при точении большинства сталей разрушение происходит по линии среза: образуется сливная стружка; остальной объем срезаемого слоя претерпевает значительные пластические деформации, сильно упрочняясь. Изменения свойств обрабатываемого материала и условий резания приводят к изменению процесса стружкообразования. Сначала в сплошной непрерывной стружке появляются трещины, охватывающие лишь часть ее толщины, - образуется суставчатая стружка, а затем трещины пересекают всю толщину стружки - образуется элементная стружка. Такие стружки образуются при малых углах сдвига, когда площадь сжатия значительно возрастает. Действующая сила оказывается недостаточной для сдвига элемента, и деформации сжатия охватывают все увеличивающийся объем срезаемого слоя, вызывая его интенсивный наклеп и частичное или полное разрушение.

Срезаемые стружки имеют различные вид и форму, зависящие от химического состава, структурного состояния и механических свойств обрабатываемых материалов, толщины срезаемого слоя, значений переднего угла инструмента, скорости резания и других факторов, оказывающих незначительное влияние [4]. В зависимости от сочетаний указанных свойств, стружка изменяет свою форму и степень связности. Классификация стружек впервые была дана русским ученым И.А. Тиме в 1870 г. и позже дополнена другими исследователями. В настоящее время различают следующие типы стружек [9]: сливная, суставчатая, элементная (стружка скалывания), отрыва, надлома. Сливная стружка представляет собой непрерывную ленту: прямую или искривленную с различной кривизной. Данная стружка характеризуется более или менее равномерно протекающей деформацией по всему объему стружки. При обработке хрупких металлов образуются мелкие осколки разнообразной формы и размеров, полностью отделенных друг от друга, которые и составляют стружку надлома [4].

В дальнейшем классификация подвергалась изменениям и дополнениям. Достаточно полная классификация представлена авторами в работе [2].

Лоладзе Т.Н. [7] предлагает различать два основных вида стружек по виду деформации, которая преобладает при образовании стружки: стружка сдвига, формирующаяся вследствие пластической деформации и в основном характерная для пластичных материалов; стружка отрыва или надлома, получаемая путем отрыва ее от обрабатываемого изделия, характерная для хрупких материалов. Стружка сдвига в зависимости от степени развития пластической деформации имеет следующие формы: элементная, состоящая из групп последовательно сдвинутых слоев при полной утере связи между группами - элементами; ступенчатая, состоящая из групп последовательно сдвинутых слоев, но при сохранении связи между группами; сливная, состоящая только из последовательно сдвинутых слоев без разделения на группы. Вид стружки определяется соотношением между максимальным касательным напряжением ![]() при сжатии и максимальным нормальным напряжением отрыва

при сжатии и максимальным нормальным напряжением отрыва ![]() . Сплавы, у которых отношение

. Сплавы, у которых отношение ![]() (например, чугун), не характеризуются пластичностью и образуют стружку отрыва. Сплавы, у которых отношение

(например, чугун), не характеризуются пластичностью и образуют стружку отрыва. Сплавы, у которых отношение ![]() , пластичны и образуют стружку сдвига. Виды стружек в зависимости от режима обработки могут переходить один в другой; четкой границы между ними нет, так как изменение режима резания меняет объемное напряженное состояние при резании, следовательно, изменяет отношение

, пластичны и образуют стружку сдвига. Виды стружек в зависимости от режима обработки могут переходить один в другой; четкой границы между ними нет, так как изменение режима резания меняет объемное напряженное состояние при резании, следовательно, изменяет отношение ![]() .

.

Исследования [1; 11] показывают, что формы стружек - элементная и ступенчатая - на первом этапе формирования представляют собой сливные стружки, но по разному деформированные на последнем этапе. Степень этого деформирования зависит от свойств обрабатываемого материала, режима обработки и геометрии режущего инструмента.

Представляет интерес изучение элементного стружкообразования. Границу, отделяющую образовавшийся элемент стружки от срезаемого слоя, называют поверхностью скалывания. Физически она представляет поверхность, по которой при резании периодически происходит разрушение срезаемого слоя [3]. Элементное стружкообразование – процесс периодический. Формирование каждого элемента является законченным актом, который повторяется с большей или меньшей точностью. Каждый такой акт – это неустановившееся пластическое течение вещества, завершающееся разрушением - отделением элемента. В целом процесс элементного стружкообразования характеризуется устойчивыми параметрами.

В работе [14] приведены результаты исследования, проведенного в Дельфтском высшем техническом училище (Нидерланды). Исследовался механизм образования суставчатой стружки, в которой отдельные элементы не отделены полностью друг от друга, а соединены промежуточным слоем, и прерывистой элементной стружки, в которой отдельные элементы полностью отделены друг от друга. Эти стружки называются соответственно суставчатой и элементной. Значительное место в работе занимает исследование механизма образования суставчатой стружки, а элементная стружка рассматривается как частный случай первой. Исследование проводилось при очень малых скоростях резания. Установлено, что главная зона сдвига периодически разрывается на две зоны, которые удаляются одна от другой. Между этими двумя зонами сдвига образуется промежуточный слой (полустружка), который скользит по «кинематически мертвой зоне» (застойной зоне) изменяющихся размеров. Это скольжение происходит в особой зоне сдвига. Кинематическая модель плоской деформации хорошо совпадает с картиной деформации, наблюдаемой в реальной стружке. Описываемый механизм образования элементной стружки объясняет малую длину контакта «резец – стружка» и свидетельствует о высоких напряжениях в резце. Исследование механизма образования элементных стружек показало, что он хорошо описывается моделью стружкообразования с двумя параллельными зонами сдвига и периодически изменяющимся наростом между ними. При образовании суставчатой стружки действуют одновременно четыре обособленные зоны сдвига. При образовании прерывистой элементной стружки число обособленных зон сдвига уменьшается до трех (отсутствует вторая зона сдвига). При образовании суставчатой стружки свойства материала определяют момент, когда первая зона сдвига начинает перемещаться вниз в направлении режущей кромки. При образовании прерывистой элементной стружки начало образования трещины в зоне сдвига и момент отрыва элемента от изделия у первой зоны сдвига также обусловлены свойствами материала. При обработке титановых сплавов и нержавеющих сталей на оптимальных скоростях резания наблюдаются некоторые колебания зоны сдвига, но во всех случаях образования резко выраженных элементов преобладающим является механизм на основе модели с разорванной зоной сдвига.

Вид образующейся стружки является одним из показателей обрабатываемости пластичных материалов. Образование элементной стружки, как указывается в работе [8], свидетельствует об ухудшении обрабатываемости резанием, так как ведет к снижению угла сдвига и угла текстуры, а также возрастанию коэффициента продольной усадки и относительного сдвига. Однако такое высказывание не находит поддержки в других работах.

Зелинский А.Н. отмечает [6], что при резании пластичных металлов диапазон режимов резания, в котором отличить сливную стружку от элементной по внешнему виду не представляется возможным, довольно широк. Наличие «зубчиков» на внешней стороне стружек не всегда свидетельствует об их элементности. Поэтому за критерий отличия сливных стружек от элементных он принимает наиболее существенный признак – характер протекания деформационных явлений. Сливным характером стружкообразования он считает стабильный установившийся процесс, элементным – процесс, при котором степень деформации материала срезаемого слоя закономерно периодически изменяется во времени. Т.к. степень деформации металла срезаемого слоя определяет текстурованное строение стружек, автор предлагает относить к сливным стружкам те, направление текстуры которых на микрошлифах продольного сечения постоянно (без учета зоны вторичных деформаций), к элементным – те стружки, направление текстур которых закономерно периодически изменяется.

Автор работы [5] изучал влияние параметров режима резания и значение переднего угла инструмента на тип стружки при свободном резании хромоникелевых сталей и титановых сплавов BT-1 и ОТ-4. Опыты показали, что, во-первых, переход к элементной стружке происходит при увеличении отношения подачи к глубине резания S/t (или ![]() ), уменьшении величины переднего угла инструмента

), уменьшении величины переднего угла инструмента ![]() и снижении пластических свойств обрабатываемого материала, и, во-вторых, для каждого материала существует диапазон скоростей резания, в пределах которого получить элементную стружку практически не удается. В этом диапазоне наблюдается образование нароста.

и снижении пластических свойств обрабатываемого материала, и, во-вторых, для каждого материала существует диапазон скоростей резания, в пределах которого получить элементную стружку практически не удается. В этом диапазоне наблюдается образование нароста.

Элементную стружку называют еще стружкой сдвига [3], так как их образование связано с напряжениями сдвига. У многих авторов встречаются различные (специфические) названия элементных стружек: циклическая, зубчатая, пилообразная и др.

Командури и Браун [13] различают четыре типа элементной стружки: витая; непрерывная элементная; непрерывная сегментная; прерывистая.

Витая стружка с симметричной волнистостью образуется при цикличной вариации глубины резания и переднего и заднего углов в результате вибрации и самовозбуждающихся колебаний, возникновение которых вызвано низкой демпфирующей способностью инструмента и устройства для закрепления обрабатываемой детали.

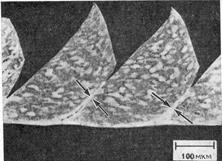

Непрерывная элементная стружка присуща определенным материалам с низкой теплопроводностью (сплавы титана, жаропрочные сплавы), у которых способность к пластической деформации изменяется в зависимости от температуры. При обработке других материалов подобная стружка образуется при очень высокой скорости резания в процессе катастрофического сдвига, обусловленного нестабильной пластичностью в зоне первичного сдвига. Большая часть каждого элемента стружки подвергается незначительной деформации, причем элементы отделяются друг от друга тонкими полосами сдвига, в которых материал подвергается большой деформации. Микрофотография такой стружки приведена на рис. 1, где стрелками показаны полосы сдвига.

Рис. 1. Микрофотография шлифа непрерывной элементной стружки при обработке Ti 6A1-4V

Элементная стружка образуется при резании хрупких материалов, а также при обработке пластичных материалов с очень низкими скоростями резания и большими подачами. В отличие от сливных, элементные стружки характеризуются большим разнообразием по своему строению и внешнему виду [10]. В частности, они различаются по форме образующихся элементов, по степени деформации в объеме элемента, по стабильности элементообразования, по прочности связи между элементами.

Вид образующейся стружки сильно зависит от режимов резания. Глубина резания (ширина срезаемой стружки) на тип стружки практически не влияет. Увеличение подачи (толщины срезаемого слоя) приводит при резании пластичных материалов к последовательному переходу от сливной стружки к элементной. Наиболее сложно на тип стружки влияет скорость резания. При резании большинства углеродистых и легированных сталей, если исключить зону наростообразования, по мере снижения скорости резания стружка из сливной переходит в элементную.

По мнению Зелинского А.Н. [6], в зоне малых и средних скоростей границы, разделяющие зоны образования сливных и элементных стружек, имеют вид горбообразных кривых. С увеличением скорости степень связи элементов стружек снижается, а при скоростях резания более 400 м/мин стружка сходит «фонтаном» в виде отдельных элементов. Это облегчает удаление таких стружек из зоны резания. Элементные стружки обладают переменной толщиной, величиной уширения и прочностью, изменяющейся по длине стружки, то есть свойствами, более благоприятными для осуществления их дробления, чем сливные. При изменении скорости резания в диапазоне, применяемом на производстве, последняя не оказывает влияния на тип образующейся стружки. Однако при обработке жаропрочных сталей и сплавов, титановых сплавов переход к элементу наблюдается с повышением скорости резания. Причем влияние скорости оказывается довольно заметным.

Проведенный анализ некоторых особенностей элементного стружкообразования позволяет взглянуть на этот процесс с нетрадиционных позиций, взяв за отправную точку не сливное, а элементное стружкообразование (сливная стружка как частный случай) [10]. Есть основания полагать, что процесс формирования стружки изначально дискретен, а результат этого формирования зависит от условий трения на передней поверхности: в зоне интенсивных адгезионных явлений и повышенного трения формирующиеся элементы прочно сращиваются друг с другом, и образуется типичная сливная стружка. На справедливость высказанного предположения указывает часто наблюдаемое «зубчатое» строение сливной стружки.

Анализ литературы показывает, что элементный характер стружкообразования не представляет собой особую сторону свойств новых марок сплавов и сталей, а является процессом, сопровождающим резание большинства известных конструкционных материалов.

Физические причины превращения сливной стружки при определенной скорости резания в суставчатую, а затем в элементную до сих пор полностью неясны. А существующие предположения противоречивы. Многие авторы отмечают в своих работах, что процессы, протекающие в зоне контакта стружки с резцом, играют при резании решающую роль. Зона контакта является тем каналом, через который действуют на процесс стружкообразования такие факторы, как температура резания, свойства инструмента, свойства среды и др. Условия в зоне контакта определяют характер и интенсивность износа режущего инструмента.

Мало изучено влияние режимов резания на характер стружкообразования, угловые и линейные параметры образующихся стружек. Не решены задачи, связанные с изучением контактных явлений на рабочих поверхностях инструмента при резании жаропрочных сплавов, их связи со стружкообразованием, а также их зависимости от свойств обрабатываемых сплавов и инструментального материала, геометрических параметров инструмента, элементов режима резания и других факторов.

Решение всех этих вопросов позволит получить научно обоснованные методы определения обрабатываемости, увеличения производительности процессов обработки. На основе исследований стружкообразования можно решить вопросы увеличения работоспособности режущего инструмента, подбирать оптимальную геометрию при конструировании СМП, решать вопросы получения оптимальных вида и формы стружки с целью безопасного ее удаления из зоны резания, не препятствуя работе оборудования.

Рецензенты:

Сапожков Сергей Борисович, д.т.н., профессор, заведующий кафедрой механики и инженерной графики ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.

Петрушин Сергей Иванович, д.т.н., профессор кафедры технологии машиностроения ФГБОУ ВПО «Юргинский технологический институт (филиал) Национального исследовательского Томского политехнического университета», г. Юрга.