Цель исследования: Разработка энергосберегающей технологии получения сырья для процесса каталитического риформинга с минимальным содержанием бензолобразующей фракции в колоннах первичной перегонки нефти и стабилизатора прямогонного бензина с использованием принципа работы колонн со связанными потоками.

Содержание: Количество бензола в товарном бензине определяется в основном содержанием его в катализате риформинга, зависящем от состава сырья и условий проведения процесса риформинга.

Одним из способов снижения содержания бензола в товарном автобензине до требуемых норм является удаление из сырья каталитического риформинга бензолобразующей фракции.

На типовых установках бензины в колоннах фракционирования нефти получаются с большим наложением по фракционному составу. Они смешиваются и поступают на стабилизацию. Стабильный бензин на риформинг поступает сразу после колонны стабилизации или после вторичной перегонки бензинов [8].

В первом варианте на риформинг поступает сырье низкого качества, с большим содержанием бензолобразующих фракций, а во втором варианте требуются высокие энергозатраты на вторичное разделение бензина и дополнительное оборудование.

Наиболее экономичной и достаточно простой для реализации является технология получения тяжелой фракции бензина, не содержащую бензолобразующую фракцию непосредственно в колоннах первичной перегонки нефти и использования ее в качестве сырья для риформинга без дополнительной подготовки [2, 10].

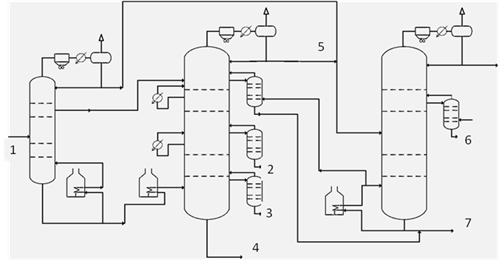

Отбор бензиновой фракции из укрепляющей секции колонны частичного отбензинивания нефти с подачей её в сложную атмосферную колонну (Рис.) дает возможность уменьшить отбор нестабильного бензина с верха первой колонны. Боковой погон, выводимый из укрепляющей секции колонны частичного отбензинивания нефти, подается в зону вывода бокового погона в отпарную секцию атмосферной колонны, с низа которой отбирается стабильный бензин, не содержащий бензолобразующей фракции. При этом из-за существенного снижения количества нестабильного бензина, получаемого с верха колонн, уменьшается нагрузка колонны стабилизации по сырью.

Эффективность такого способа обоснована расчетными исследованиями колонн применительно к промышленной установке ЛК-6У. Установлено, что при этом существует оптимальный расход и место вывода фракции фр. 85-1800С из колонн, которые определяются моделированием процесса с учетом состава сырья, режимов работы и характеристик массообменного оборудования.

Рис. Схема перегонки нефти и стабилизации бензина в колоннах с частично связанными потоками. 1-нефть; 2-керосин; 3-дизельное топливо; 4 - мазут; 5 - головка стабилизации; 6- фр. н.к. - 85 0С; 7 - фр. 85 -180 0С.

Для принятых условий работы колонн и фракционного состава нефти, наиболее приемлемым расходом фракции 85-1800С, соответствующим качеству сырья риформинга без стабилизации, является около 30 % на суммарный бензин. При этом на столько же снижается нагрузка стабилизатора по сырью и энергозатраты на стабилизацию.

Отпарку легких углеводородов в отпарной секции фракции 85-1800С, можно осуществить подачей части горячей струи стабилизатора бензина [3].

Если отсутствует отпарная секция, то для отпарки легких фракций из бокового погона можно использовать кипятильник с паровым пространством, по эффективности разделения эквивалентный одной теоретической тарелке [9].

Предлагаемая технология получения сырья для установки каталитического риформинга в колоннах первичной перегонки нефти с выводом тяжелой фракции бензина боковым погоном из колонны частичного отбензинивания нефти и подачей его в отпарную секцию бензина атмосферной колонны защищена патентами РФ и Республики Казахстан[2, 4], внедрена на установке ЛК-6У ОАО "Павлодарский НПЗ".

Как было отмечено выше, для подготовки качественного сырья риформинга используется установка вторичного разделения бензина. При отсутствии этой установки на заводе в стабилизаторе бензина, работающем по типовой схеме, невозможно получить качественное сырье одновременно для установки риформинга и газофракционирования, если даже использовать современные и более эффективные контактные устройства в колонне. Это объясняется тем, что пентан-гексановая фракция является балластной одновременно для установок газофракционирования и риформинга.

Для получения в стабилизаторе сырья риформинга с температурой начала кипения не ниже 85 0С пентан-гексановую фракцию необходимо выводить сверху колонны и направлять на установку газофракционирования. Это приводит к перегрузке последней балластными фракциями и повышению энергозатрат на разделение газов.

Эту проблему можно решить получением легкой бензиновой фракции непосредственно при стабилизации бензина. При наличии достаточного числа тарелок легкую фракцию можно вывести боковым погоном из укрепляющей секции колонны стабилизации бензина [1]. Такая технология позволяет получать сырье для риформинга с началом кипения не ниже 850С, минимальным содержанием бензолобразующей фракции и одновременно уменьшить содержание углеводородов гексан и вышекипящих в головке стабилизации, направляемых на ГФУ.

Для отпарки легких компонентов из бокового погона для получения стабильного продукта можно использовать кипятильник с паровым пространством, соответствующий по эффективности разделения одной теоретической тарелке, или отпарную секцию.

Предлагаемая технология позволяет на блоке стабилизации бензина получать сырье риформинга с температурой начала кипения не ниже 85оС, одновременно снизить содержание углеводородов нормальный гексан и вышекипящих в головке стабилизации. Её новизна подтверждена патентами РФ и Республики Казахстан [5, 6, 7].

Выводы: Разработанная и внедренная на двух заводах энергосберегающая технология получения качественного сырья для процессов каталитического риформинга и ГФУ на установке первичной перегонки нефти с использованием колонн с частично связанными потоками, сегодня становится особенно актуальным в связи с ужесточением экологических требований к автомобильным бензинам по содержанию бензола. Предлагаемая технология позволяет получать качественное сырье для процессов риформинга, не содержащую бензолобразующую фракцию, и ГФУ при существенно низких энергозатратах. Для внедрения в производство не требуются большие капитальные затраты.

Рецензенты:

Самойлов Наум Александрович, д.т.н., профессор кафедры нефтехимии и химической технологии Уфимского государственного нефтяного технического университета, г.Уфа.

Ахметов Арслан Фаритович, д.т.н., профессор, зав. кафедрой технологии нефти и газа Уфимского государственного нефтяного технического университета, г.Уфа.