Введение.

Пищевая промышленность является одной из крупнейших отраслей народного хозяйства, входящих в агропромышленный комплекс страны. Распространение консервной промышленности в нашей стране идёт за счёт строительства новых заводов и модернизации существующих предприятий при содействии частного сектора экономики.

Одним из самых ответственных технологических процессов в консервном производстве, от которого во многом зависит качество и сохраняемость готовой продукции, является стерилизация. При стерилизации укупоренные банки с продуктом подвергаются действию высокой температуры, в результате чего микроорганизмы, находящиеся в банках, погибают, тем самым обеспечивается сохранность пищевых продуктов. От качества проведения стерилизации, являющейся наиболее важным, сложным и ответственным этапом технологии консервирования, зависит качество готовой продукции. Для стерилизации консервов чаще всего применяют аппараты периодического действия - автоклавы. Однако пособий и книг для изучения и освоения процессов стерилизации в последние годы почти не издавалось, особенно по вопросам ведения процесса с помощью приборов автоматического контроля и регулирования.

Построение системы управления.

В настоящее время на рынке промышленной автоматизации в качестве программно-управляемых устройств технологическими процессами широкое распространение находят следующие устройства:

- программируемые логические контроллеры (ПЛК);

- промышленные (в частности панельные) компьютеры.

Для процесса стерилизации наиболее подходят первые.

Программируемый контроллер — это программно управляемый дискретный автомат, имеющий некоторое множество входов, подключенных посредством датчиков к объекту управления, и множество выходов, подключенных к исполнительным устройствам. ПЛК контролирует состояния входов и вырабатывает определенные последовательности программно заданных действий, отражающихся в изменении выходов [1].

ПЛК нашли своё широкое распространение в пищевой промышленности за счёт того, что имеют повышенную устойчивость к воздействиям внешней среды, малые габариты, модульность и возможность расширения, высокую скорость ремонта (низкое время восстановления), применения флэш-памяти, наличие сторожевого таймера (что защищает систему управления от зависания), наличие большого количества промышленных интерфейсов и т.д.

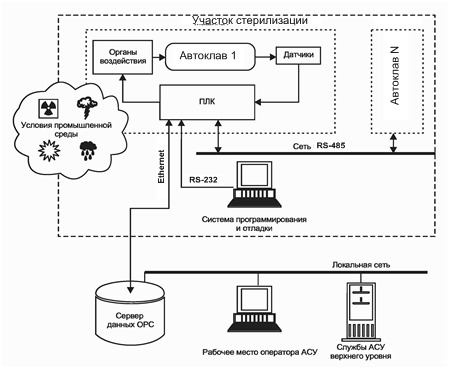

Контроллеры традиционно работают в нижнем звене автоматизированных систем управления предприятием (АСУ) — систем, непосредственно связанных с технологией производства (рис. 1).

Рис.1. Структурная схема участка стерилизации консервов

Описание способа управления.

Применение ПЛК в качестве управляющего устройства позволяет создать систему управления любой сложности [2], однако при её реализации возникают некоторые трудности. Главная проблема заключается в написании программы для регулирования температуры и давления в автоклаве. Существуют следующие основные критерии, которым должна соответствовать система регулирования:

- точность ведения процесса: по температуре ![]() , по времени

, по времени ![]() (

(![]() - температура стерилизации консервов, oC);

- температура стерилизации консервов, oC);

- поддержание противодавления изменению давления в банке с точностью ![]() (

(![]() - давление при стерилизации консервов, Па).

- давление при стерилизации консервов, Па).

Добиться такой точности можно только с применением современных законов регулирования. Практически все производители контроллеров и комплексов программирования предоставляют разработчику библиотеку регуляторов, в которую традиционно входит ПИД-регулятор. Пропорционально-интегрально-дифференциальный (ПИД) регулятор — наиболее эффективный и распространенный вид регулятора, обеспечивающий достаточно высокую точность при управлении различными процессами.

На российском рынке средств автоматизации особой популярностью пользуются недорогие, но очень функциональные и надёжные ПЛК производства компании ОВЕН. Данные ПЛК программируются в соответствии со стандартом МЭК 61131, в среде программирования CoDeSys [3]. Для разработки системы регулирования температуры необходимо создать блок ПИД-регулирования.

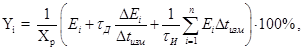

В общем случае работа универсального ПИД-регулятора ОВЕН для выходного сигнала Yi, может быть описана уравнением:

(1)

(1)

где Ei – разность между заданными Tуст и текущими Ti значением измеряемой величины, или рассогласование;

Xp – полоса пропорциональности;

τи – постоянная времени интегрирования;

τд – постоянная времени дифференцирования;

∆Ei – разность между двумя соседними измерениями Ei и Ei–1;

∆tизм – время между двумя соседними измерениями Ti и Ti–1;

![]() - накопленная сумма рассогласования.

- накопленная сумма рассогласования.

Программная реализация системы управления температурой.

Реализация системы регулирования температурой на основании ПИД-регулятора в среде программирования CoDeSys приведена на рис. 2. В качестве языка программирования выбран язык FBD.

Рисунок 2 – Реализация системы регулирования температурой в среде программирования CoDeSys

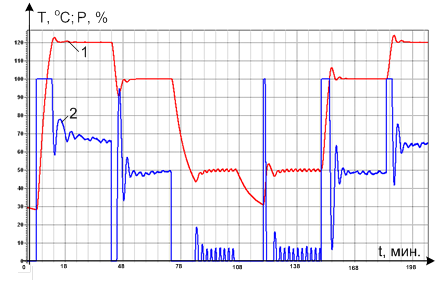

Для проверки работоспособности функционального блока ПИД-регулятора был проведён эксперимент на нагревательном элементе, который показал, что система регулирования температуры работоспособна (рис. 3).

Однако стоит сказать, что хотя процесс регулирования не имеет статической ошибки (отклонения от заданной температуры в установившемся режиме), что крайне важно для процесса стерилизации консервов, в процессе выхода температуры на заданную уставку присутствует динамическое отклонение (перерегулирование). Так же при переходе на более низкую температуру работы происходит появление незатухающих автоколебаний. Всё это может негативно сказаться на процессе стерилизации, где требования к отклонению температуры довольно жёсткие.

1 – Регулируемая температура, oC; 2 – Мощность на выходе регулятора, %.

Рисунок 3 – Графики работы ПИД-регулятора

Можно отметить то, что работать автоклаву во время стерилизации приходится на различных температурах. Это обусловлено тем, что процесс стерилизации имеет стадийный характер (стадию нагрева, стерилизации и охлаждения). Поэтому система регулирования должна одинаково хорошо работать на любых уставках температуры.

Применение в системе управления автоклавом блоков ПИД-регулирования возможно, однако необходимо производить дополнительную коррекцию настроек регулятора в зависимости от стадии процесса для снижения перерегулирования.

Повысить качество регулирования поможет применение в системе управления стерилизацией совместно с классическими законами управления (ПИД-регулятором) современных методов управления, таких как адаптивное.

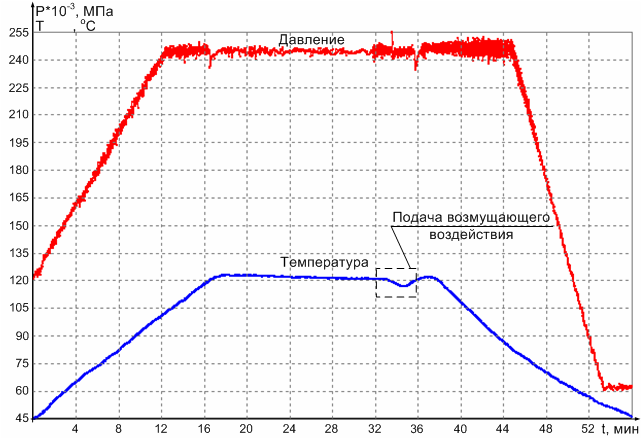

Подтверждением вышеизложенному служит график регулирования давления и температуры полученный путём экспериментальных исследований в лаборатории (рис.4.). Система устойчиво работает и даже при подаче возмущающего воздействия, в виде холодной воды, система вернулась в установившееся состояние, что подтверждает наличие в ней требуемого астатизма.

Рис.4. Графики регулирования давления и температуры в автоклаве

Рецензенты:

Поляхов Николай Дмитриевич д.т.н., профессор кафедры САУ Санкт-Петербургского государственного электротехнического университета, г.Санкт-Петербург.

Дзлиев Сослан Владимирович д.т.н., профессор кафедры ЭТПТ Санкт-Петербургского государственного электротехнического университета, руководитель лаборатории «МОЛ СЭТ», г.Санкт-Петербург.