Охлаждение является неотъемлемой частью процесса обжига клинкера и во многом может определять состав и качество конечного продукта. Режим обжига и охлаждения клинкера непосредственно оказывают влияние на структуру клинкера, форму и размер кристаллов, минералогический состав, размалываемость и, следовательно, на качество полученного из него цемента [1, 3…10]. Поэтому, изменяя процесс охлаждения, можно непосредственно оказывать влияние насвойства клинкера, добиваясь оптимальных результатов. Влиянию режима охлаждения клинкера на его качество посвящено много работ, однако до настоящего времени нет единого мнения исследователей по этому вопросу. Так, в работе [9, 10] показано, что высокая активность клинкера получается, если клинкер с содержанием С3А=15%резко охлаждать от 1400ºС. Другими исследователями[3, 4, 6…8]установлено, что оптимальным является режим, когда до ~1150ºС осуществляется умеренное охлаждение со скоростью 15…20ºС в минуту, а затем – резкое. Такой режим формирует оптимальный размер клинкерных минералов, обеспечивающих высокую прочность цементного камня к 28 суткам твердения. В связи с этим целесообразны исследования в данном направлении.Учитывая, что основные минералы кристаллизуются из расплава, то следуетизучить превращение клинкерных фаз в процессе охлаждения при различныхсвойствах и составевысокотемпературной жидкой фазы.Так как клинкерный расплав выше 1340ºСболее чем на 80% состоит из промежуточного веществаС2AхF(1-х)и С3А, то целесообразно рассмотреть свойстваклинкерас различным соотношением С3А/С4AF, т.е. переменным глиноземным модулем р.

Целью работы является определение оптимальногорежима охлаждения клинкера, обеспечивающего высокое качество продукции в зависимости от соотношения алюминатной и алюмоферритной фаз.

Для решения поставленной задачи были синтезированы клинкера из мела, глины, боксита и химического реактиваFe2O3 срасчетным содержаниемC3A0% (№1), ~8% (№2) и ~15% (№3). Характеристика клинкеров приведена в таблице 1.

Таблица 1. Характеристика синтезированных клинкеров

|

Клинкер |

Расчетный фазовый состав, масс.% |

Модули |

|||||

|

С3S |

C2S |

C3A |

C4AF |

КН |

n |

p |

|

|

№1 |

64,0 |

15,3 |

0,01 |

19,5 |

0,92 |

2,1 |

0,64 |

|

№2 |

63,0 |

15,0 |

7,8 |

13,0 |

0,92 |

2,2 |

1,33 |

|

№3 |

61,6 |

14,7 |

14,8 |

7,7 |

0,92 |

2,2 |

2,85 |

Смеси обжигались в лабораторной печи при температуре 1450ºС с выдержкой 40 минут. Охлаждение синтезированного клинкера до 1150 и 1250ºСосуществлялосьв со скоростью ~20ºС в минуту, а затем –резко на воздухе со скоростью ~200ºС в минуту. Одна серия клинкеров резко охлаждалась непосредственно от температуры спекания1450ºС.

Свойствасинтезированных клинкеров изучались с применением рентгенофазового и петрографического анализов и определением гидратационной активности по величине прочности на сжатие образцов из затвердевшегоцементного камня через 28 суток.

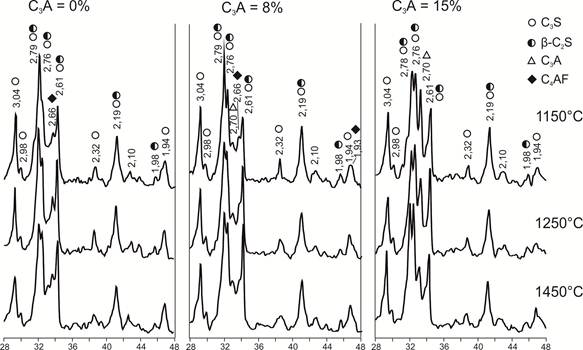

Рентгенофазовый анализ свидетельствует о незначительной разнице как по составу, так и по содержанию силикатных фаз C3S и С2Sсинтезированных клинкеров. Как и следовало ожидать, полученные клинкера существенно отличаются содержанием трехкальциевого алюмината С3А и твердого раствора переменного состава алюмоферритов кальция С2AхF(1-х), где х=0…0,7.

Рис.1. Рентгенограммы синтезированных клинкеров переменного состава при различных условиях охлаждения

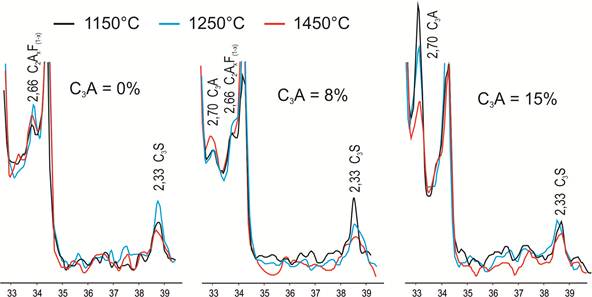

Чтобы более детально рассмотреть эти различия, на рисунке 2 приведены фрагменты рентгенограмм, характеризующих эти фазы. Так, для клинкера №1,резко охлажденного от 1150 и 1250ºС, фактический состав близок расчетному, т.е. отсутствуют дифракционные максимумы С3А и наблюдаются значительные отраженияС2AхF(1-х)(d = 2,66Å).В клинкере, резко охлажденном от 1450ºС, дополнительно проявляется максимум при d = 2,70Å, который, несомненно, принадлежит С3А. Это обусловлено тем, что при 1450ºС алюминатные и алюмоферритные фазы находятся в расплавленном состоянии и при резком охлаждении от этой температуры будут кристаллизоваться более тугоплавкие минералы, к которым относятся обогащенный оксидом железа твердый растворС6AF2, кристаллизующийся при 1415ºС, тогда как кристаллизация расчетного состава С4AF происходит при более низкой температуре 1395ºС. Следовательно, высвободившийся из С6AF2избыточный оксид алюминия образует С3А.

Фактический состав клинкера №2 с расчетным значением 8% С3А близок к составу рядового клинкера, здесь присутствуют С3А (d = 2,70 Å) и С2AхF(1-х)(d = 2,66Å).Однако с повышением исходной температуры резкого охлаждения наблюдается некоторая тенденция увеличения содержания С3А и уменьшения – С3S, что, вероятно, опять таки, связано с вышеприведенными особенностями процесса кристаллизации отдельных фаз, приводящих к перераспределению СаО от С3S кС3А.

В отличие от клинкера №1 и №2 при охлаждении клинкера №3с повышенным содержанием С3А наблюдается противоположная зависимость, а, именно, с повышением начала температуры резкого охлаждения от 1150 до 1450ºС максимум С3А(d = 2,70 Å) не увеличивается, как в предыдущих случаях, а значительно снижается (рис.2).

Рис.2. Влияние состава и режима охлаждения клинкера на кристаллизацию С3А

Такая аномалия объясняется тем, что при увеличении глиноземного модуля от 0,64 до 1,33 и 2,85 (табл.1) вязкость клинкерного расплава возрастает соответственно с 0,14 до 0,19 и 0,31Па∙с[2]. Следовательно, увеличивающаяся вязкость высокоалюминатного расплава затрудняет кристаллизацию С3А, который, вероятно, остается в стекле, и поэтому при резком охлаждении клинкера от высоких температур снижается доля закристаллизованного С3А.

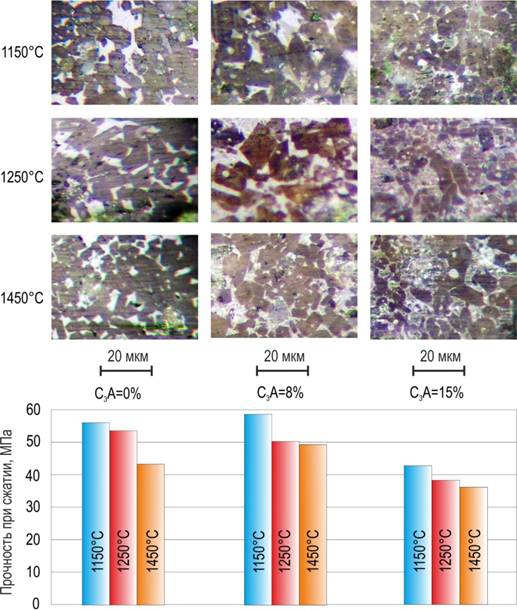

Известно, что режим охлаждения клинкера оказывает существенное влияние на его микроструктуру. Петрографические исследования аншлифов клинкеров показали значительные отличия их микроструктуры (рис.3).Клинкер №1 (С3А ~ 0%) имеет четкую кристаллизацию. Алит в клинкере №1, охлажденном резко от 1150 и 1250ºС, преимущественно представлен сросшимися кристаллами со средним размером 20…30 мкм. Встречаются кристаллы с размером 40…60 мкм. При охлаждении клинкера №1 резко от 1450ºС средний размер кристаллов уменьшается до 5…15 мкм. Встречаются кристаллы алита с включениями белита, что говорит о быстром охлаждении данного клинкера и, следовательно, вызванной этим быстрой кристаллизацией алита из расплава. Из-за отсутствия С3А занижено количество расплава, что обуславливает наличие большого количества сросшихся кристаллов алита. Белит при любом режиме охлаждения сформирован округлыми кристаллами, распределенными неравномерно и сконцентрированными преимущественно вокруг пор. Средний размер кристаллов белита составляет 15 – 30 мкм.

Рис.3. Микроструктура и гидратационная активность клинкера

Клинкер №2 (С3А = 8%) имеет четкую микроструктуру с равномерным распределением клинкерных минералов. Алит клинкера №2 имеет четкие кристаллы с ровными не разрушенными гранями. Средний размер кристаллов алита с повышением исходной температуры резкого охлаждения клинкера уменьшается и составляет: для температуры 1150ºС – 20…30, для 1250ºС – 10…20, для 1450ºС – 5…15 мкм. При резком охлаждении от максимальной температуры встречаются сросшиеся кристаллы алита и кристаллы с включениями С2S. Белит, средний размер которого составляет 20…35 мкм, имеет четкие грани и в основном распределен равномерно между кристаллами алита. Иногда встречается групповое скопление этой фазы. Промежуточная фаза представлена светлым(C4AF) и темным(С3А) веществом и содержится в достаточном количестве.

Клинкер №3 (С3А = 15%) имеет нечеткую микроструктуру и мелкую кристаллизацию независимо от условий охлаждения. Это связано, в первую очередь, с избытком алюминатной фазы, что вызывает повышение вязкости расплава и, соответственно, препятствует росту кристаллов силикатов кальция, обеспечивая, тем самым, формированию большого количества мелких кристаллов.

Средний размер кристаллов алита в клинкере №3,резко охлажденного от 1150ºСсоставляет 5…10 мкм, при этом наблюдается большое количество сросшихся кристаллов C3S. С увеличением температуры, от которой происходит резкое охлаждение, до 1250ºС количество сросшихся кристаллов С3S уменьшается, однако средний размер остается таким же – 5…10 мкм. Иногда встречается алит удлиненный формы, размером до 25 мкм. Резкое охлаждение клинкера от 1450ºС обеспечивает уменьшение количества сросшихся и удлиненных кристаллов, однако средний размер кристаллов C3Sостается 5…10 мкм. Для белитовой фазы клинкера №3 также характерна мелкая кристаллизация с нечетко выраженными гранями. Встречаются скопления белита вокруг пор. Средний размер кристаллов С2Sсоставляет 10 – 15 мкм. Промежуточное вещество представлено в основном алюминатной фазой.

Для определения прочности цемента клинкер с добавкой реактивного гипса измельчали до удельной поверхности 300±10 м2/кг. В зависимости от содержания трехкальциевого алюмината ввод гипса в клинкер составил для№1 – 3,5%, №2 – 5%, №3–7,5%.Активность цементов в 28-суточном возрасте в сравнении с микроструктурой клинкера показана на рисунке 3.

Для всех цементов наблюдается тенденция снижения их активности по мере повышения начальной температуры, от которой резко охлаждался клинкер. Это связано с тем, что при резком охлаждении от температуры 1450ºСнаблюдается незавершенное формирование микроструктуры клинкерных фаз с образованием большого количества мелких кристаллов, размером 0…5 мкм, которые преимущественно определяют прочность цементного камня в начальные сроки твердения. Количество же кристаллов размером 10…30 мкм, которые определяют марочную прочность в 28 суток, несколько занижено.

Анализируя только влияние количества трехкальциевого алюмината на активность цементов, можно сделать вывод, что прочностные характеристики клинкеров, содержащих 0 и 8% С3А, находятся примерно на одном уровне. При повышении количества С3А до 15% активность цемента, независимо от условий охлаждения, снижается более чем на 10 МПа, т.е. на одну марку. Это, опять-таки, объясняется формированием мелкокристаллической структуры клинкера вследствие повышенной вязкости расплава, что наглядно подтверждается выше приведенными микрофотографиями.

Проведенные лабораторные исследования подтверждены нами при испытании более 30 промышленных вращающихся печей, длиною от 128 до 185 м. Усредненные результаты приведены в таблице 2.

Таблица 2. Изменение активности клинкера промышленных печей в зависимости от условий охлаждения

|

Наименование параметров |

Значения |

|||

|

Удаление максимальной температуры корпуса от горячего обреза, м |

22 |

12 |

9 |

6 |

|

Время охлаждения клинкера в печи от 1450ºС, минуты |

27 |

15 |

11 |

8 |

|

Температура клинкера на горячем обрезе печи, ºС |

1050 |

1150 |

1230 |

1290 |

|

Гидратационная активность клинкера через 28 суток твердения, МПа |

43 |

53 |

50 |

45 |

Действительно, при расположении максимальной температуры корпуса печи на удалении 12 м от горячего обреза и резком охлаждении клинкера в холодильнике от 1150ºС достигается максимальная активность клинкера. Смещение температурного максимума в ту или другую сторону и, следовательно, отклонение температуры клинкера на выходе из печи приводит к снижению его прочностных свойств. Снижение активности клинкера с повышением его температуры на выходе из печи объясняется вышеприведенными лабораторными исследованиями, а уменьшение его активности при удалении процесса спекании от горячего обреза печи обусловлено чрезмерным увеличением размеров кристаллов вследствие медленного длительного охлаждения клинкера. На основании лабораторных и промышленных исследований разработана методология оптимизации работы цементной вращающейся печи, одной из рекомендаций которой является – поддержание максимума температуры корпуса, определяющей положение зоны спекания, на расстоянии 12±1 м от горячего обреза печи, что достигается рациональным сжиганием топлива.

Выводы

1. Режим охлаждения оказывает существенное влияние на фазовый состав, микроструктуру и гидратационную активность цементного клинкера. При расчетном содержании до 8% С3А резкое охлаждение клинкера от 1450ºСвследствие неравновесного состояния системы приводит к кристаллизации обогащенного железом твердого раствораС2AхF(1-х) с образованием избыточногоС3А. Для высокоалюминатного состава с С3А=15% наблюдается противоположная тенденция. С увеличением исходной температуры резкого охлаждения значительно снижается содержание кристаллической фазыС3А, что обусловлено повышением вязкости клинкерного расплава, вследствие чего частьС3А при охлаждении застывает в виде стекла.

2. При увеличении начальной температуры резкого охлаждения для составов сС3А≤8% наблюдается уменьшение размера кристаллов C3S от 20…30 до 5..15 мкм. Клинкер с С3А=15% имеет нечеткую микроструктуру и мелкую кристаллизацию независимо от условий охлаждения. Мелкая недостаточно сформированная кристаллическая структура является причиной пониженной прочности цементного камня через 28 суток твердения, полученного на основе такого клинкера.

3. Оптимальным режимом является резкое охлаждение клинкера от температуры ~1150ºС, который обеспечивает высокую марку цемента более 50 МПа и в промышленных условиях достигается рациональным сжиганием топлива, при котором максимальная температура корпуса вращающейся печи находится на расстоянии 12±1 м от горячего обреза.

Рецензенты:

Кузнецова Т. В., д.т.н., профессор кафедры химической технологии композиционных и вяжущих материалов ГОУ ВПО «Российский химико-технологический университет им. Д.И. Менделеева», г.Москва.

Везенцев А.И. д.т.н., заведующий кафедрой «Общей химии» ФГАОУ ВПО «Белгородский государственный университет», г.Белгород.