Введение

Одно из направлений снижения себестоимости подшипников – уход от трубной заготовки и переход на технологию изготовления заготовок колец методом горячей штамповки. На современных предприятиях налажено производство как одиночных заготовок колец подшипников, так и парных заготовок – так называемых «башенных» поковок.

Перед внедрением нового типа подшипника нужно произвести сложный расчёт заготовки для штамповки и проектирование штамповочной оснастки. В настоящее время это производится вручную, что существенно ограничивает оперативность расширения номенклатуры подшипников. Расчет и проектирование штамповки и, как следствие, изготовление штампов проводится в данное время по устаревшей технологии разработанной более 20 лет назад НАМИ и не учитывает современные производственные условия, что существенно ограничивает оперативность расширения номенклатуры и приводит к многочисленным ошибкам при проектировании новых типов подшипников.

Одним из основных направлений развития технологии машиностроения является автоматизация, использование которой существенно сокращает время подготовки проекта.

Цель исследования

Снижение трудоёмкости расчёта заготовки для штамповки колец подшипников и сроков проектирования штамповочной оснастки.

Материал и методы исследования

Одним из основных направлений развития автоматизации технологии машиностроения является внедрение систем автоматического проектирования, которые обеспечивают сквозное проектирование изделия.

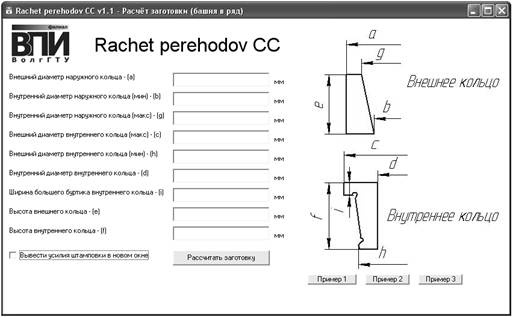

Автоматизация расчетов и чертежей производится с помощью программного комплекса «Rachet perehodov CC» на языке программирования Delphi 7, с помощью которого удалось автоматизировать разработку технологического процесса получения спаренных заготовок методом пластического деформирования на автоматических линиях. С помощью программного комплекса «Rachet perehodov CC» можно получить не только расчётные размеры заготовок подшипника, но и сразу получить готовый чертёж в системе автоматизированного проектирования и черчения, разработанный компанией Autodesk – AutoCAD. Она является наиболее распространённой в мире, что облегчает интеграцию. Универсальность системы AutoCAD позволяет готовые чертежи импортировать в другие системы, например, в широко распространённый в России продукт компании АСКОН – КОМПАС-3D. По полученным чертежам переходов штамповки в дальнейшем изготавливаются штампы для автоматической линии.

Разработанные САПР технологических процессов (САПР ТП) позволяют проектировать на ЭВМ технологические процессы, выдавая всю необходимую технологическую информацию, причём человек участвует только в кодировании исходных данных. Подшипниковое производство хоть и относится к массовому типу, однако САПР ТП «тяжелого уровня» применять не очень выгодно, т.к. детали штамповочной оснастки для изготовления заготовок колец подшипника имеют простую форму и легко подвергаются типизации. Для оптимального проектирования технологических процессов производства штамповочной оснастки выгодно создавать модули, использующие современные САПР ТП («ТехноПро», «Вертикаль», «Sprut TP»), используя метод анализа. Проанализировав системы автоматизированного проектирования технологических процессов, такие как «ТехноПро», «Вертикаль» и «Sprut TP», выяснялось, что во всех рассмотренных системах можно использовать метод анализа. Но системы «Вертикаль» и «Sprut TP» имеют высокую стоимость, и к тому же, САПР ТП «Sprut TP» тяжел в освоении. Поэтому лучшим выходом будет создание модуля на основе САПР ТП «ТехноПро», т.к. эта система имеет минимальную стоимость из предложенных САПР ТП и она проще в освоении.

Результаты исследования и их обсуждение

«Башенной» называется поковка в составе, по крайней мере, двух заготовок колец, которые после цикла штамповки могут выходить из автомата в разделенном состоянии, либо в виде комплекта, подлежащего разделению в процессе дальнейшей токарной обработки. «Башенная» заготовка получается за 4 перехода. Штамповка кольцевых поковок на четырехпозиционном горячештамповочном автомате, включая следующие переходы:

1) отрезку мерной заготовки от нагретой части исходного прутка отрезным штампом, установленным на нулевой позиции пресса;

2) осадку отрезанной заготовки на первой позиции штампа, установленного на прессе;

3) предварительную формовку полуфабриката на второй позиции штампа;

4) окончательную формовку полуфабриката на третьей позиции штампа;

5) пробивку отверстия донной части поковки и разделение поковки на заготовки колец при штамповке «башенной» поковки.

Для автоматизации процесса расчёта и построения чертежа переходов штамповки был разработан программный продукт «Rachet perehodov CC» на языке программирования Delphi 7.

Рис. 1. Главное окно «Rachet perehodov CC»

«Rachet perehodov CC» производит расчёт и построение чертежа переходов штамповки для четырехпозиционного горячештамповочного автомата Л-309. Также она производит расчёт усилий штамповки на каждом переходе. При расчёте получаемые размеры сравниваются с максимально (минимально) допустимыми для этой автоматической линии. При невозможности изготовления штамповки на линии Л-309 выводится сообщение с информацией и расчёт прекращается.

Работа программного продукта «Rachet perehodov CC» осуществляется в следующем порядке:

- запуск приложения;

- ввод всех данных, которые требует программа;

- выбор (или снятия выбора) с дополнительной опции «Вывести усилия штамповки в новом окне»;

- программа производит расчёт всех необходимых величин и выводит сообщения об ошибках, если такие возникают;

- если при расчёте не возникли ошибки, то выводится диалог сохранения файла;

- если выбрана опция опции «Вывести усилия штамповки в новом окне», то выводится окно с рассчитанными усилиями штамповки на всех переходах;

- завершение работы приложения.

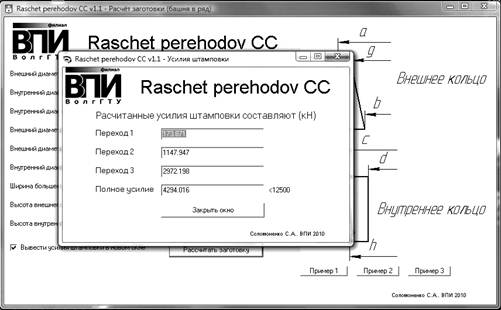

Результатом работы программы является вывод рассчитанных усилий штамповки на каждом переходе и полного усилия штамповки в информационном окне (рис. 2), а также файл, в котором содержится программный код, написанный на языке AutoLISP, производящий построение чертежа переходов штамповки. Этот код исполняется в системе автоматизированного проектирования и черчения, разработанной компанией Autodesk – AutoCAD.

Рис. 2. Вывод усилий штамповки

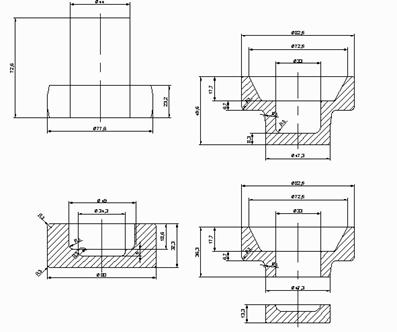

После выполнения всего исполняемого кода в системе AutoCAD получаем построенный чертёж четырёх переходов штамповки и чертёж заготовки (рис. 3). Благодаря автоматизированному способу расчёта с помощью программы «Rachet perehodov CC» и автоматизированному построению чертежа можно существенно сократить время разработки новых видов поковок колец подшипников и по полученным чертежам переходов штамповки изготавливать штампы для четырехпозиционного горячештамповочного автомата Л-309.

Рис. 3. Чертёж в системе AutoCAD

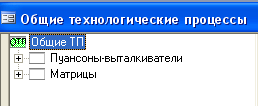

Для оптимального проектирования технологических процессов производства штамповочной оснастки создан модуль на базе САПР ТП «ТехноПро», состоящий из двух общих технологических процессов.

Модуль позволяет в несколько раз сократить время подготовки проекта, так как он автоматизирует практически весь процесс проектирования, начиная от входных данных до вывода документации на технологические процессы штамповочной оснастки для изготовления заготовок колец подшипника. Проектирование происходит на основе типовых технологических решений. Детали штамповочной оснастки сгруппированы по сходству технологии их изготовления на пуансоны-выталкиватели и матрицы. Для каждой группы деталей создан общий технологический процесс (ОТП), содержащий весь перечень операций изготовления всех деталей группы. Для создания ОТП используются технологические процессы, которые уже освоены в производстве. Модуль состоит из двух типовых технологических процессов «пуансоны-выталкиватели» и «матрицы».

Рис. 4.

При формировании технологического процесса изготовления штамповочной оснастки для изготовления заготовок колец подшипника соблюдены условия выбора оборудования, режущего инструмента, технологической оснастки. Создав данный модуль, мы добились того, чтобы система САПР ТП формировала технологический процесс, максимально приближенный к заводскому. Использовать данный модуль можно для проектирования технологических процессов множества штамповой оснастки для изготовления заготовок колец конических роликовых подшипников. Создание и дальнейшее использование модуля «обучает» систему и впоследствии значительно уменьшает время на формирование технологических процессов ряда подобных деталей.

Выводы

1. Для автоматизации процесса расчёта и построения чертежа переходов штамповки был разработан программный продукт «Rachet perehodov CC» на языке программирования Delphi 7, который существенно сокращает время разработки новых видов поковок колец подшипников, и по полученным чертежам переходов штамповки можно изготавливать штампы для четырехпозиционного горячештамповочного автомата Л-309.

2. Для оптимального проектирования технологических процессов производства штамповочной оснастки создан модуль на базе САПР ТП «ТехноПро», способный выполнить весь спектр задач, связанных с запуском нового изделия в производство и внесением изменений в уже выпускаемое изделие. При этом значительно сокращаются сроки технологической подготовки его производства.

Рецензенты:

Санинский Владимир Андреевич, доктор технических наук, и. о. профессора кафедры «Технология и оборудование машиностроительных производств», Волжского политехнического института (филиал) ГОУ ВПО ВолгГТУ, г. Волжский.

Носенко Владимир Андреевич, доктор технических наук, профессор, зав. кафедрой «Технология и оборудование машиностроительных производств», Волжского политехнического института (филиал) ГОУ ВПО ВолгГТУ, г. Волжский.