Разработка оптимальной технологии изготовления электролюминесцентных излучателей (ЭЛИ) не может быть в полной мере осуществлена без изучения влияния связующего на электрические и оптические характеристики электролюминофоров, возбуждаемых постоянным электрическим полем (ЭЛПП). Таким образом, основной задачей данной работы являлось исследование широкого спектра связующих диэлектриков с целью определения оптимальной полимерной композиции для использования в электролюминесцентных излучателях постоянного тока (ЭЛИ).

Материалы и методы исследования

В качестве объектов исследования использовались образцы ЭЛПП состава ZnS: Mn,Cu–Cu2-xS, излучающие желто-оранжевое свечение с lmax = 585 нм (ТУ 88 УССР 190-38-83) и готовые ЭЛИ постоянного тока. Электрофизические параметры определялись по оригинальным и стандартным методикам.

Результаты исследования и их обсуждение

Технология изготовления ЭЛИ постоянного тока имеет много общего с технологией изготовления излучателей, возбуждаемых переменным током [1–4]. Это аппаратурное оформление процессов получения электролюминесцентных слоев, технология обработки и хранения подложек с проводящим покрытием, технология формирования контактов на подложке и некоторые моменты технологии герметизации электролюминесцентного слоя (ЭЛС.) В то же время ЭЛПП, в отличие от электролюминофоров переменного поля, является системой двухфазной, т.е. предварительно перед изготовлением ЭЛС на зерна люминофора наносится вторая фаза (CuxS), выполняющая функции инжектора электронов в высокоомный барьер и в значительной степени определяющая яркость и эффективность ЭЛИ. Все это обуславливает ряд принципиальных как технологических, так и конструктивных отличий ЭЛИ на основе люминофоров постоянного тока. Так в ЭЛИ постоянного тока количество связующего вещества занимает - (5-20) %, в то время как в ЭЛК переменного тока - (30-40) % от объема ЭЛС. Последнее налагает на связующее вещество ряд требований:

• температура отвердевания связующего не должна превышать 100 0С, что связано с наличием на поверхности ЭЛПП сульфида меди;

• связующее должно уменьшать концентрацию поверхностных состояний, в крайнем случае, сохранять на исходном уровне, что повысит яркость и эффективность электролюминесценции;

• обладать минимальными напряжениями как в объеме, так и на границе раздела с полупроводником и подложкой;

• связующее должно обладать устойчивостью к воздействию агрессивных сред (молекул воды и кислорода воздуха);

• обладать высокими удельными адгезионными характеристиками к таким материалам как сульфид цинка и оксид олова;

• не должно проявлять химическую активность и деструктироваться в сильных (106 - 107 В/см) электрических полях.

Более того, очень важным фактором является механизм адсорбции связующего на зернах ЭЛПП. Адсорбция связующего на ЭЛПП должна протекать по донорному механизму, т.к. в случае акцепторного механизма адсорбции резко снижается яркость электролюминесценции вследствие обеднения CuxS электронами проводимости и уменьшения числа электронов, инжектируемых в область высокоомного барьера. Это обстоятельство ограничивает класс веществ, среди которых может быть проведен поиск связующих.

Для электролюминесцентных изделий, с порошкообразным люминофором постоянного тока, необходимо, чтобы связующее (при малой его концентрации в ЭЛС) имело достаточную адгезию, как к люминофору, так и к подложке с проводящим покрытием, и в то же время практически не ограничивало прохождение активного тока через слой люминофора. Величина диэлектрической проницаемости для слоев с высоким заполнением не влияет на распределение напряжения между связующим и электролюминофором.

ЭЛПП очень чувствительны к влаге, поэтому, как было отмечено выше, малое влагопоглощение является важным требованием к связующему диэлектрику. Отметим, что связующие для электролюминесцентных изделий переменного тока имеют влагопоглощение до 8-10 % [5], что совершенно неприемлемо для ЭЛИ, возбуждаемых постоянным электрическим полем.

Надо подчеркнуть, что в опубликованных статьях зарубежных авторов тип используемого ими связующего, как правило, не сообщается, а указывается лишь то, что в качестве связующего могут быть использованы полистирол, полиметилметакрилат и другие лаки, и клеи, а также нитроцеллюлоза [6]. В то же время показано, что ни один из вышеприведенных связующих не удовлетворяет всем названным ранее требованиям [1]. При проведении эксперимента были использованы в качестве связующих такие материалы как лак ВС-530, эпоксидные смолы типа ЭП, различные сополимеры А-15-0, ВХВД-40 и др. Однако применение этих связующих, как правило, приводило к снижению яркости на порядок, прогарам, отслаиванию слоя.

Экспериментальные результаты, полученные нами, показали, что наилучшим комплексом свойств обладают кремнийорганические связующие. Данные связующие, в отличие от вышеуказанных, обладают уникальными свойствами:

• легкая управляемость структурой и свойствами полимера вплоть до получения полимера [SiO2]n;

• эффектом оттеснения адсорбированных примесей с поверхности, как подложки, так и порошка люминофора, вступая с ними в прочные силоксановые связи;

• малым поверхностным зарядом и высокой электрической прочностью.

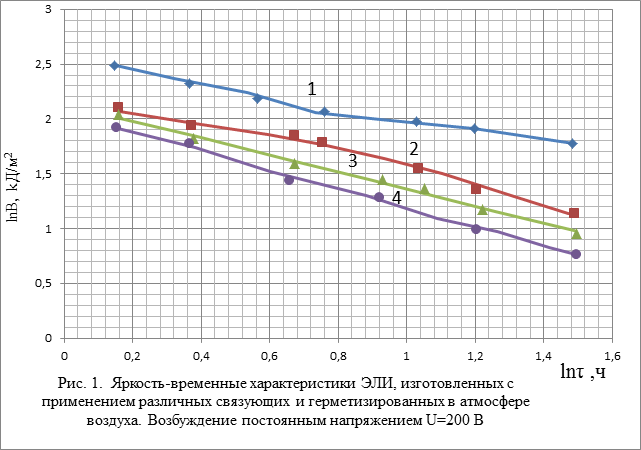

В результате испытаний также обнаружено такое их ценное свойство как высокая технологичность. Таким образом, исходя из анализа, сделанного выше, в качестве связующего диэлектрика при создании рабочих слоев ЭЛИ были использованы кремнийорганические олигомеры. На рисунке 1 показаны яркость-временные характеристики ЭЛИ с различными кремнийорганическими связующими, герметизированных на воздухе при U = 200 B. Среди них можно выделить образец № 1, который обладает наилучшими параметрами.

Кроме того, использование данной кремнийорганики дало возможность еще более уменьшить концентрацию связующего без потери механических свойств ЭЛС, что особенно важно при изготовлении матричных экранов, где операция скрайбирования затруднена при больших концентрациях связующего. Напряжение формовки образца № 1 составляло 20−40 В, что также выгодно отличает его от остальных, для которых характерно значение 60−80 В.

Значительно уменьшилось время отвердевания в результате смены растворителя. Последнее обстоятельство привело к увеличению стабильности электролюминесценции, , вероятно, связано с меньшей концентрацией в нем воды. Более того, увеличилось напряжение пробоя ЭЛС с 300-350 В до 400- 450 В.

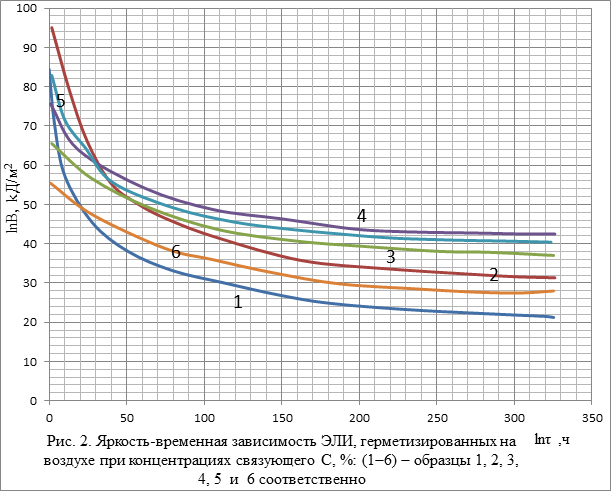

Для исследования влияния концентрации (С) связующего на электрофизические и светотехнические характеристики электролюминесцентного композита были изготовлены

образцы ЭЛИ с использованием связующего, показавшего наилучшие характеристики. Герметизацию ЭЛИ проводили в воздушной атмосфере с относительной влажностью 50-60 %. Предварительно перед герметизацией все образцы ЭЛИ были подвергнуты термообработке в вакууме в течение двух часов. Необходимо отметить, что толщина ЭЛС при этом строго контролировалась. В таблице 1 приведены характеристики образцов ЭЛИ, содержащих разные концентрации связующего диэлектрика.

Таблица 1

Характеристики ЭЛИ для различных концентраций связующего диэлектрика

|

С, % |

U фор., (B) |

В, кД/м2 При U=70 B |

τ 0,5 (мин) |

τ фор. (сек) |

|

1 |

16 |

219 |

6,4 |

35 |

|

2 |

20 |

210 |

9,7 |

43 |

|

3 |

26 |

201 |

15,1 |

56 |

|

4 |

31 |

187 |

17,3 |

82 |

|

5 |

37 |

163 |

19,0 |

113 |

|

6 |

44 |

127 |

23,2 |

126 |

Из данных таблицы видно, что напряжение формовки ЭЛИ с ростом концентрации от 1 до 6 % увеличивается от 16 до 44 В. Увеличивается также и время электрической формовки. Здесь же приведены начальные яркости индикаторов и время полуспада яркости при возбуждении постоянным напряжением U = 80 В. Очевидно, что начальная яркость уменьшается с 219 кД/м2 (1%-е связующее) до 127 кД/м2 (6%-е связующее). В то же время

стабильность ЭЛИ с ростом концентрации от 1 до 6 % увеличивается с 6,4 до 23,2 минут, соответственно, а также увеличивается время формовки от 35 (1 %) до 126 (6 %) секунд.

Таким образом, данные таблицы говорят о сильном влиянии концентрации связующего вещества на электрофизические и оптические характеристики ЭЛИ. Подтверждением тому являются и результаты испытания ЭЛИ на длительность работы, приведенные на рисунке 2. Очевидно, что стабильность электролюминесцентных изделий с ростом концентрации связующего диэлектрика увеличивается, особенно на начальном участке старения, но начальная яркость уменьшается. Оптимальным, с точки зрения яркости и стабильности, согласно данным рисунка, можно считать 4-х процентный раствор связующего (кривая 4).

Дальнейший рост концентрации связующего ведет не только к снижению яркости, но и к ухудшению адгезионной прочности люминесцентного слоя к подложке и к увеличению жесткости слоя, что затрудняет процесс скрайбирования ЭЛС при создании изделий больших размеров.

Выводы

1. На основании анализа яркость-временных характеристик ЭЛИ предложена оптимальная композиция кремнийорганического связующего диэлектрика.

2. Усовершенствована технология изготовления ЭЛИ с учетом подбора оптимального растворителя. Исследовано влияние концентрации связующего диэлектрика на электрофизические и оптические характеристики ЭЛИ.

3. Показано, что следы воды и кислорода оказывают значительное влияние на процессы старения электролюминесцентных композитов, что обуславливает необходимость тщательной десорбции этих веществ в технологическом процессе изготовления электролюминесцентных индикаторов постоянного тока.

Рецензенты:

Аксенов Александр Викторович, доктор химических наук, профессор, заведующий кафедрой химии Северо-Кавказского федерального университета (СКФУ) г. Ставрополь.

Валюхов Дмитрий Петрович, доктор химических наук, профессор, заведующий кафедрой физики СКФУ г. Ставрополь.