Введение

Автоматизированные информационные системы (АИС) CAD/CAM/PDM /FRP/MRP/ MES (Computer Aided Design/Computer Aided Manufacturing/Product Data Management/Finance Requirements Planning/Material Requirements Planning/Management Execution System), ориентированные на локальную автоматизацию и формирование традиционных баз данных (БД), не решают проблему создания единого информационного пространства (ЕИП), предназначенного для синхронизированного обмена данными между всеми участниками, вовлеченными в жизненный цикл изделий (ЖЦИ). На основании анализа реализованных проектов АИС предприятия выявлено, что контуры ERP-системы (Enterprise Resource Planning), соответствующие классификации APICS (American Production and Inventory Control Society) [3], не обеспечивают решения интегрированных задач технической подготовки и оперативного управления по заказным производством предприятия, ограничиваясь стратегическим планированием. С другой стороны, контуры CAD/CAM/CAE-систем не имеют прямых информационных связей с ERP-системой. Все это определяет существование значительного функционального и информационного разрыва между этими системами [1]. Подтверждением этой тенденции является тот факт, что, начиная с 2008 года, к разработке программного обеспечения (ПО) АИС класса PLM (Product Lifecycle Management) приступили компании, поставляющие ERP-системы: SAP, Oracle Corporation.

Для решения задачи взаимодействия бизнес-процессов (БП) технической подготовки производства и БП, которые обеспечиваются средствами ERP-систем, в настоящее время разрабатывается ПО АИС предприятия на основе концепции PLM. Изучение возможностей PLM-систем показало, что в них в той или иной степени реализована интеграция в ЕИП предприятия CAD/CAM/CAE/PDM-систем, то есть БП конструкторской и технологической подготовки производства. В то же время для осуществления взаимодействия PDM-и ERP-систем, которые реализуют БП основных стадий ЖЦИ, определяющих эффективность работы предприятия, в настоящее время используются методы интеграции на основе бумажной технической документации (БТД), программного обмена через структурированные файлы данных или API (Application Programming Interface). Применение таких методов интеграции приводит к многочисленным ошибкам и потере актуальности данных, существенному затруднению процесса параллельного проектирования и производства изделий, увеличению стоимости внедрения и сопровождения.

Проведенный анализ позволил сформулировать постановку научной проблемы, имеющей важное значение для российской промышленности в условиях постоянного роста конкуренции на мировом рынке наукоемкой продукции – разработка и практическая апробация в реальных производственных условиях методологии создания интегрированных АИС (ИАИС), обеспечивающих комплексную автоматизацию предприятия в ЕИП на основе ПО CAD/CAM/CAE/PDM/FRP/MRP/MES-систем, включая информационное и программное взаимодействие с ERP-системой (учетно-хозяйственной АИС).

Разработка концептуальной модели ИАИС предприятия

Согласно статистическим данным, собранным аналитической компанией

Standish Group (США), из 30 000 проектов АИС, обследованных в США в период 1994÷2012 гг., успешными оказались не более 24 % (были выполнены в срок и в рамках заданного объема финансирования) [5]. Проведенный анализ показал, что большинство неудач связано с отсутствием или неправильным применением методологии создания АИС, отвечающей современным требованиям предприятий. С точки зрения системного анализа, описание создаваемой ИАИС может быть представлено следующей шестеркой компонентов:

DSys = {NSys, PSys, ASys, ISys, ESys, SSys},

где NSys – наименование ИАИС; PSys – цели ИАИС; ASys – общесистемные характеристики ИАИС; ISys – вход ИАИС; ESys – выход ИАИС; SSys – методология создания ИАИС.

Основной компонентой концептуальной модели является методология создания

ИАИС предприятия, которая реализуется через конкретные технологии и поддерживающие их стандарты, методики и инструментальные средства, которые обеспечивают реализацию жизненного цикла проекта (ЖЦП или ALM – Application Lifecycle Management) системы.

Рассмотрим последовательность реализации предлагаемой методологии создания ИАИС.

Определение платформы ЖЦП ИАИС

При выборе платформы ЖЦП ИАИС предприятия учитывались, прежде всего, следующие характеристики создаваемого проекта: область применения (наукоемкие проекты ИАИС или бизнес-приложения); методы разработки (итеративные и каскадные); возможность распределенной работы и администрирования прав участников; документированность; масштабируемость; организация и стоимость тестирования, стоимость внедрения и сопровождения. На основании сравнения вышеуказанных характеристик платформ ЖЦП [1, 2], обоснован выбор для разработки проекта ИАИС предприятия платформы RUP (Rational Unified Process) [4].

Обоснование технологии создания проекта ИАИС. Выбор CASE-технологии основывался на следующих её возможностях: повышение качества создаваемого ПО за счет применения графических средств моделирования предметной области, формирования и контроля исходного кода; уменьшение времени создания проекта.

Обоснование метода проектирования функциональной модели проекта ИАИС. Объектно-ориентированный (ОО) метод проектирования функциональной модели (ФМ) был выбран на основании следующих его возможностей: реализация структурной декомпозиции БП предприятия; моделирование динамического поведения ИАИС в зависимости от возникающих в ней событий. ОО ФМ ИАИС рассматривается как совокупность взаимодействующих во времени объектов. Для ОО проектирования ФМ ИАИС обоснован выбор унифицированного языка моделирования UML [4].

Единая ФМ ИАИС предприятия

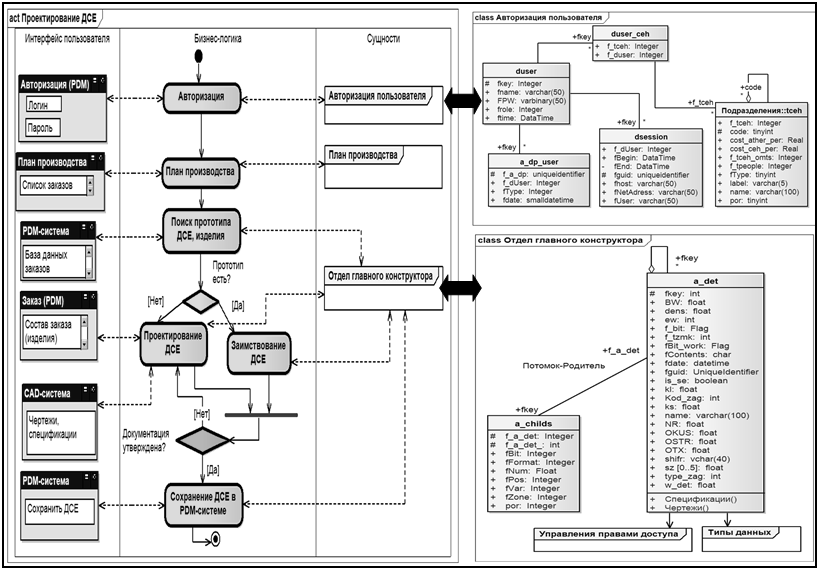

Этапы разработки функциональной модели предприятия: бизнес-моделирование; определение функциональных и нефункциональных требований; анализ и проектирование

(рисунок 1); реализация; тестирование; развертывание. Каждый этап включал выполнение задач для достижения конечной цели функционального моделирования – разработки ПО

ИАИС предприятия. Подробное описание этапов разработки ФМ приведено в работах [1, 2].

Рисунок 1. Диаграммы деятельности «Проектирование Детали/сборочной единицы (ДСЕ)»

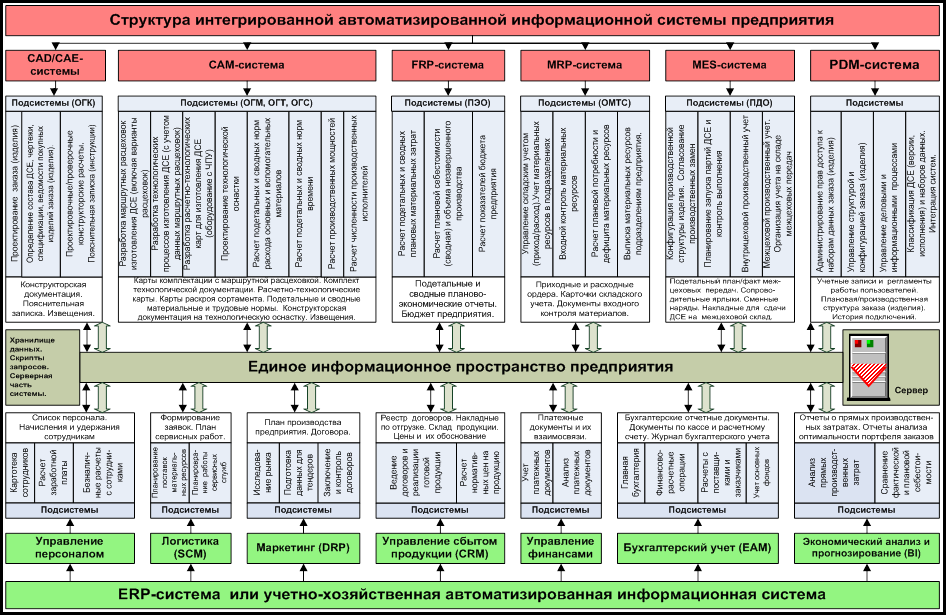

Синтез структуры ИАИС предприятия. Формирование новой структуры ИАИС предприятия осуществлялось с помощью разработанной методики синтеза, базирующейся на результатах системного анализа. В рамках этой методики осуществлялись следующие работы: исследование существующих реализаций АИС; анализ взаимодействия в ЕИП предприятия БП технической подготовки и управления производством; исследование направлений развития ИАИС.

Исследование существующих реализаций АИС предприятия. Рассматривались три структуры ИАИС, внедряемые на предприятиях. Первая структура основана на использовании локальных АИС, автоматизирующих отдельные БП предприятий. Обмен наборами данными осуществляется через БТД. Вторая структура характеризуется преимущественной автоматизацией финансовых и учетно-хозяйственных БП предприятия. Методы интеграции систем, основанные на организации специальных групп сотрудников для обработки данных БТД или на программном обмене через файлы данных, приводят к многочисленным ошибкам и потере актуальности информации. Третья структура основана на интеграции в ЕИП предприятия только БП конструкторской и технологической подготовки производства изделий. Передача наборов данных из PDM-системы в ERP-систему осуществляется на основе структурированных файлов (ИСО 10303-21/ГОСТ Р ИСО 10303) или с помощью прикладного API-интерфейса. Исследование вышеуказанных методов интеграции систем выявило следующие их недостатки: невозможна реализация параллельных БП технической подготовки и оперативного управления производством; отсутствуют единые процедуры администрирования и одновременного доступа пользователей к набору данных электронной структуры изделия (ЭСИ) на стадиях ЖЦИ; для актуализации набора данных ЭСИ на стадиях ЖЦИ необходимы многочисленные рутинные процедуры синхронизации и проверки записей структурированных файлов обмена. Следствием этих недостатков являются многочисленные ошибки и потеря доверия пользователей к АИС, ограничения возможностей масштабируемости структуры АИС, увеличение сроков, стоимости внедрения и сопровождения.

Анализ взаимодействия БП технической подготовки и управления производством

в ЕИП предприятия. Анализ взаимодействия БП АИС выявил необходимость комплексной интеграции в ЕИП предприятия бизнес-процессов технической подготовки производства и многих финансовых и учетно-хозяйственных БП. В свою очередь, БП управления персоналом, бухгалтерского учета (фактический учет), экономического анализа и прогнозирования, электронной коммерции не требуют оперативного управления в рамках ЕИП предприятия, так как они необходимы для реализации стратегических задач. Для организации взаимодействия в ЕИП предприятия БП CAD/CAM/CAE/PDM/FRP/MRP/MES-и ERP-систем предлагается использование программных методов интеграции данных.

Исследование направлений развития ИАИС предприятия. Основными направлениями развития являются [1]: интеграция в ЕИП предприятия БП технической подготовки и оперативного управления производством; развитие единых процедур администрирования и управления документооборотом на стадиях ЖЦИ; поставка комплексных решений автоматизации предприятий на основе интеграции ИАИС и ERP-систем, повышение эффективности и снижение стоимости внедрения для средних и малых предприятий.

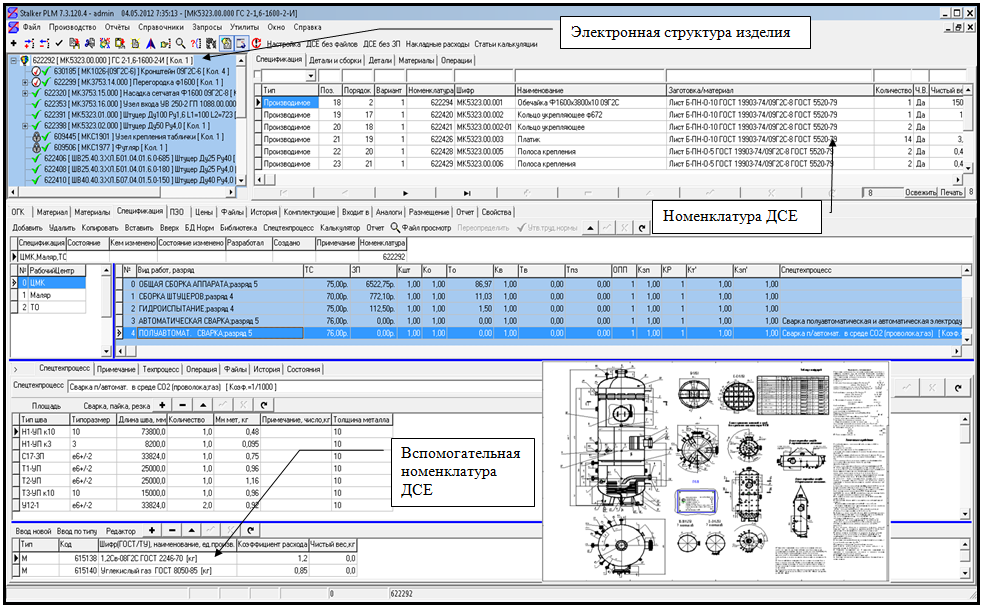

Основными результатами проведенного реинжиниринга БП авиационного производства являются: структура ИАИС предприятия (рисунок 2); программное обеспечение

ИАИС Stalker PLM, осуществляющей оперативное взаимодействие в ЕИП предприятия CAD/CAM/CAE/PDM/FRP/MRP/MES-систем (рисунок 3).

Рисунок 2. Разработанная структура ИАИС предприятия

Рисунок 3. Главная форма ИАИС Stalker PLM

Единая информационная модель ИАИС предприятия

При построении информационной модели (ИМ) ИАИС необходимо установить взаимосвязь свойств материальных объектов с характеристиками их функциональных структурных элементов, которые, в свою очередь, зависят от свойств этих объектов. Указанная взаимосвязь является основным признаком целостности единой ИМ ИАИС. Отношения между структурными элементами в ИМ ИАИС предлагается фиксировать в виде иерархических представлений. Это позволяет при объединении структурных элементов с формированием системных связей отражать одновременно как структурные, так и параметрические отношения, что исключает необходимость аналитического описания связей посредством уравнений. Предложенная технология древовидного представления данных, основанная на ФМ ИАИС предприятия, позволила исключить моноцентризм иерархической модели, вводимой в теории графов, которая накладывает слишком жесткие ограничения на сценарий обработки содержащейся в ней информации, так как предусматривает единственный вход в её структуру.

Заключение. Разработано алгоритмическое и программное обеспечение функций CAD/CAM/CAE/PDM/FRP/MRP/MES-систем в виде ИАИС Stalker PLM (см. рисунок 3), созданной на основе предложенной методологии (концептуальной, функциональной и информационной моделей и соответствующих методик). Проведены экспериментальные исследования и практическая апробация ПО ИАИС Stalker PLM на одиннадцати предприятиях [1].

Исследование выполнено при поддержке Министерства образования и науки Российской Федерации, соглашение 14.B37.21.0398 «Создание перспективной промышленной информационной технологии и подготовка кадров для системной автоматизированной разработки и эксплуатации сложных наукоемких изделий на основе интеграции МетаСАПР/Framework, имитационного моделирования, CAD/CAM/CAE/PLM, SCADA, ERP и СППР".

Рецензенты:

Горюнов И. М., д.т.н., профессор кафедры «Авиационные двигатели», УГАТУ, г. Уфа.

Ахметзянов Д. А., д.т.н., профессор кафедры «Авиационные двигатели», УГАТУ, г. Уфа.