Терморасширенный графит-пух (ТРГ-пух), использующийся в качестве исходного материала при производстве термостойких до 550°C композиционных материалов [3, 4], занимает значительный объем в пространстве, легок, воздушен, так как это высокопористая система со сложной организацией структуры [9, 10]. ТРГ-пух имеет насыпную плотность 1-4 кг/м3 и удельную поверхность 30-80 г/м2 в зависимости от морфологических особенностей исходного графита[1].

Ранее в работе [4] было установлено, что измельчение ТРГ-пуха необходимо проводить в две стадии. На I стадии измельчения при использовании измельчителя с гладкой поверхностью длина червеобразных частиц ТРГ уменьшается за счет их излома в перенапряженных, дефектных местах. На II стадии измельчение проводится инструментом с режущими кромками.

Целью данной работы является экспериментальное установление зависимости насыпной плотности порошка терморасширенного графита от продолжительности цикла измельчения tцискорости вращения nэлементов измельчителяс режущими кромками(II стадия).

Материалы и методы исследования

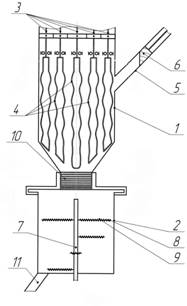

Для этого измельчение исходного ТРГ-пуха с насыпной плотностью 4.0±0.2кг/м3 проводили в две стадиив устройстве – измельчителе, имеющемдве камеры измельчения(рис.1). Измельчение проводили циклами.В конце каждого цикла измеряли насыпную плотность порошка ТРГ. В работе [5], патенте [6] подробно описаны устройство измельчителя и способ измельчения.

Рис.1. Измельчитель: 1 – загрузочный бункер; 2 – цилиндрическая камера размола;

3 –ротор; 4 – элементы измельчителяс гладкой поверхностью; 5 – загрузитель;

6 – поршень; 7 –ротор; 8 – элементы измельчителяс режущими кромками;

9 – рельеф в виде плотноразмещеных пирамид; 10 – эластичный патрубок;

11 – отводной патрубок

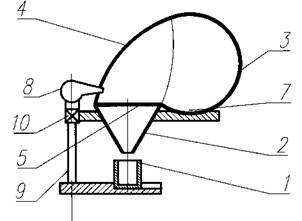

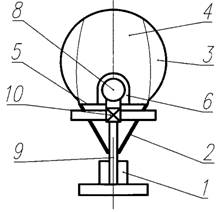

Насыпную плотность определяли на специальном устройстве, показанном на рис. 2 а, б.Устройство для определения насыпной плотности пористых материалов и способ измерения подробно описаны в работе [5] и патенте [7].

а) б)

Рис. 2. Устройство для определения насыпной плотности пористых материалов

(а – главный вид, б – вид сбоку): 1 – мерный цилиндр; 2 – стеклянная воронка; 3 – часть емкости шарообразной формы; 4 – часть емкости в виде куполообразного козырька; 5 – открытое круглое основаниекозырька; 6– сквозное отверстие, 7 – приемник; 8– сопло, 9 –штатив; 10– шарнирный или гибкий элемент

Исследования проводили в соответствии с методикой планирования экспериментов. Каждую из серий испытаний выполняли в рамках полного факторного эксперимента. Факторы – скорость вращения элементов измельчителяс режущими кромками(n) и время цикла (tц) – задавали на двух уровнях (минимальном и максимальном). Каждый эксперимент при выбранной комбинации параметров n и tц повторяли по 3 раза. Опыты рандомизировали во времени, чтобы исключить влияние случайных ошибок, вызванных внешними условиями.

Для построения зависимости насыпной плотности от параметров измельчения n и tц использовали математическую модель первого порядка в виде полинома [3].

![]() (1)

(1)

В этом случае факторы кодируются по формуле

![]() , (2)

, (2)

где Xi – кодовое значение i-го фактора; xi – натуральное текущее значение i-го фактора; xi0 – начальный (нулевой) уровень фактора; Δxi – интервал варьирования i-го фактора:

![]() (3)

(3)

Значения выбранных уровней варьируемых факторов представлены в табл. 1.

Таблица 1

Уровни варьирования факторов

|

№ п/п |

Уровень варьируемых факторов |

Обозначение кодовое |

n, мин-1 |

tц, с |

|

X1 |

X2 |

|||

|

1. |

Основной |

0 |

1050 |

10 |

|

2. |

Интервал варьирования |

Δx |

350 |

5 |

|

3. |

Нижний |

-1 |

700 |

5 |

|

4. |

Верхний |

+1 |

1400 |

15 |

Матрица планирования для экспериментального плана 22представлена в табл. 2.

Таблица 2

Матрица планирования эксперимента

|

№ опыта |

X0 |

X1 |

X2 |

X1X2 |

|

|

|

|

|

1 |

+1 |

-1 |

-1 |

+1 |

|

|

|

|

|

2 |

+1 |

+1 |

-1 |

-1 |

|

|

|

|

|

3 |

+1 |

-1 |

+1 |

-1 |

|

|

|

|

|

4 |

+1 |

+1 |

+1 |

+1 |

|

|

|

|

Результаты исследования и их обсуждение

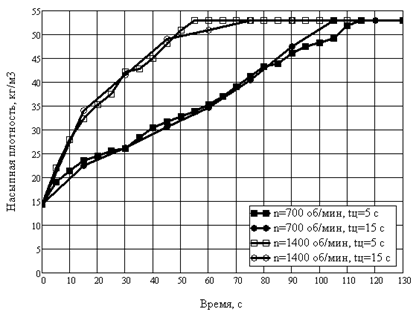

На рис.3 представлены сравнительные данные зависимости насыпной плотности от времениизмельчения, полученные в результате предварительного измельчения в камере 1 ТРГ донасыпной плотности частиц 14±1 кг/м3гладкими поверхностями элементов измельчителяпри скорости их вращения 800 мин-1, а затем в камере размола 2измельчителя (рис. 1), используя элементыс режущими кромками.

Рис.3.Изменение насыпной плотности ТРГ в процессе измельчения элементами с режущими кромками (II стадия)

Из рис. 3 видно, что насыпная плотность ТРГ с увеличением времени измельчения увеличивается до 53±2 кг/м3, дальнейшее увеличение времени измельчения не влияет на величину насыпной плотности ТРГ, т.к. порошок ТРГ в камере размола находится ниже уровня элементовс режущими кромками (ножей). При скорости вращения 1400 мин-1 по сравнению со скоростью 700 мин-1насыпная плотность увеличивается при одном и том же времени измельчения в ~ 1.5 раза. Очевидно, что при одной и той же скорости вращения элементов измельчителя с режущими кромками продолжительность цикла измельченияне критична. При увеличении скоростивращенияэлементов измельчителяс режущими кромками в 2 разаизмельчение до заданной насыпной плотности производится в 2 раза быстрее.

Значения насыпной плотности ТРГ, измельченногоза60 сек. элементами с режущими кромками, сведены в табл. 3. Сравнение данных измельчения проведено при времени 60 сек. в связи с тем, что при большем времени измельчения искорость вращения элементов измельчителяс режущими кромками1400 мин-1 уровень измельчаемого порошка становится ниже уровня элементов измельчителя.

При повторном измельчении элементами измельчителя с режущими кромками получен порошок ТРГ с насыпной плотностью 200±10 кг/м3.

Таблица 3

Результаты определения насыпной плотности ТРГ, измельченного (за60 с) элементами с режущими кромками

|

№ опыта |

|

|

|

|

S2 |

Sn |

Wn, % |

Snӯ |

Δy (α=0.95) |

ŷu |

|

1 |

40,9 |

32,5 |

31,5 |

35,0 |

26,7 |

5,2 |

14,8 |

3,0 |

12,8 |

34,7 |

|

2 |

52,9 |

52,9 |

52,9 |

52,9 |

0 |

0 |

0 |

0 |

0 |

51,5 |

|

3 |

32,5 |

39,1 |

32,5 |

34,7 |

14,5 |

3,8 |

11,0 |

2,2 |

9,5 |

34,7 |

|

4 |

49,9 |

49,9 |

52,9 |

50,9 |

3,0 |

1,7 |

3,4 |

1,0 |

4,3 |

51,5 |

|

5* |

42,8 |

39,1 |

47,2 |

43,0 |

16,4 |

4,1 |

9,4 |

2,3 |

10,1 |

43,1 |

В табл. 3 кроме результатов

экспериментов представлены результаты их статистической обработки, а именно,

средние значения насыпной плотности –![]() ,

дисперсия параллельных опытов –S2,средняя квадратичная ошибка

одиночного результата при n

измерениях–Sn, коэффициент вариации – Wn, средняя квадратичная ошибка среднего

арифметического –Snӯ, доверительный интервал среднего

арифметического – Δy, расчетные значения насыпной плотности – ŷu, найденные по уравнению регрессии.

,

дисперсия параллельных опытов –S2,средняя квадратичная ошибка

одиночного результата при n

измерениях–Sn, коэффициент вариации – Wn, средняя квадратичная ошибка среднего

арифметического –Snӯ, доверительный интервал среднего

арифметического – Δy, расчетные значения насыпной плотности – ŷu, найденные по уравнению регрессии.

Статистическая обработка значений, полученной насыпной плотностипоказала, что дисперсия параллельных опытов не превышала S2 ≤26,7. Для определения возможности регрессионного анализа рассчитали однородность дисперсий параллельных опытов по критерию Кохрена [3]. Так как расчетное значение критерия КохренаGp=0.634меньше табличногоGтабл=0.7679 [2]при уровне значимости α=0.05, то гипотеза об однородности дисперсий параллельных опытов принимается, и, значит, возможно проведение регрессионного анализа.

Рассчитав коэффициенты уравнения (1), получили уравнение регрессии:

![]() (6)

(6)

Проверку статистической значимости коэффициентов проводили с помощью t-критерия Стьюдента. Все коэффициенты уравнения (6), кроме b1 и b12, статистически значимы при уровне значимости 0,05 и имеют доверительный интервал ± 2.2.

Дополнительно провели опыт на основном уровне варьирования факторов, то есть при n=1050 мин-1 и tц=10 с, который повторили 3 раза. Результаты опыта внесли в табл.3 в строку 5*. Так как расчетный критерий Фишера Fр=0.592 меньше 1, то уравнение (6) адекватно [3].

Для приведения уравнения (6) к виду с натуральными значениями факторов использовали формулу кодирования (2), подставляя в уравнение (6) вместо кодовых натуральные значения факторов [3].

![]() (7)

(7)

Из уравнения следует, что при одинаковом времени измельчения ТРГ насыпная плотность увеличивается с увеличением скорости вращения измельчающих элементов с режущими кромками.

Заключение: исследованы основные факторы, влияющие на насыпную плотность ТРГпри измельчении элементами с гладкой поверхностью ис режущими кромками. Приведены аналитическиезависимости насыпной плотности терморасширенного графита от скорости вращения элементов измельчителя и продолжительности цикла измельчения.

Рецензенты:Симонов Ю.Н., д.т.н., проф., зав. каф. МТО ПНИПУ, г. Пермь;

Сиротенко Л.Д., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь.