Изучению надежности бурового оборудования и инструмента, а также закономерностей распределения нагрузки по элементам вооружения шарошек посвящено значительное число экспериментальных и аналитических исследований [1,2,5,10]. Однако результаты исследований трудно сопоставимы и зачастую противоречат друг другу. Причинами этого, на наш взгляд, являются как высокая сложность процесса взаимодействия долота с забоем, так и применение недостаточно несовершенных средств и методов исследования. В частности, в качестве основного исполнительного механизма для создания нагрузки на долота (или его модели) и его вращения по забою или забоя по долоту в большинстве случаев использовался буровой станок той или иной модели. Однако применению бурового станка присущи недостатки, связанные с необходимостью охлаждения долота при испытаниях, значительными биениями его шпинделя и переводника относительно оси вращения, отсутствием возможности проведения испытаний при низких частотах вращения и т.д., что приводит к возникновению значительных погрешностей измеряемых параметров, а также к уменьшению возможностей проведения необходимых экспериментов.

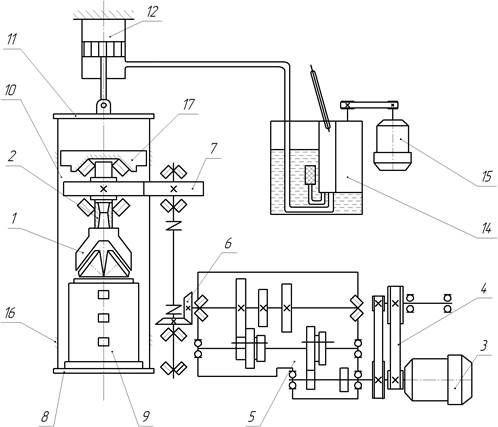

Для исключения указанных недостатков и обеспечения более глубокого изучения процесса взаимодействия вооружения с забоем, а также для проверки результатов, полученных аналитическим путем [3,4,6,8,9], нами спроектирован и изготовлен на базе универсальной испытательной машины ГМС-20 специальный стенд, принципиальная схема которого приведена на рис.1. Исследование заключается во вращении долота под нагрузкой по металлическому забою специального измерительного устройства [7]. Испытуемое долото 1 закрепляется в шпинделе 2, установленном в радиально упорных подшипниках. Вылет опорного торца шпинделя за нижнюю опору составляет лишь 40 мм, что позволяет свести к минимуму радиальное биение долота. Вращающий момент на долото передается от электродвигателя 3 (N=2,8 кВт; w=103 с-1) через двухступенчатую ременную передачу 4, либо, минуя ее, непосредственно через коробку скоростей 5, коническую и цилиндрическую передачи 6 и 7. Привод обеспечивает изменение угловой скорости долота от 0,16 до 11,34 с-1, воспроизводя тем самым условия роторного бурения.

Корпус цилиндрической передачи 17 с установленным в нем шпинделем 2 жестко крепится к верхней неподвижной траверсе испытательной машины, а на нижней подвижной траверсе 8 установлено измерительное устройство 9. Подвижная траверса 8 соединена посредством тяг 10 с верхней подвижной траверсой 11, которая крепится к штоку силового гидроцилиндра 12, связанного системой трубопроводов 13 с плунжерным насосом высокого давления 14 с регулируемой производительностью. Привод насоса осуществляется от электродвигателя 15. Под действием штока гидроцилиндра траверса 8, перемещаясь в направляющих 16, поджимает измерительное устройство 9 к испытуемому долоту 1, тем самым нагружая его необходимым осевым усилием. Осевая нагрузка может плавно изменяться в пределах от 0 до 200 кН, что позволяет испытывать долота различных типоразмеров при осевых нагрузках близких или равных рабочим нагрузкам, зависящим от размера исследуемого долота.

Рис.1. Принципиальная схема испытательного стенда:

1 – долото; 2 – шпиндель; 3 – двигатель; 4,5,6,7 – передачи; 8 – нижняя траверса; 9 –измерительное устройство; 10 – тяги; 11 – верхняя траверса; 12 – гидроцилиндр; 13 –трубопровод; 14 – насос; 15 – двигатель; 16 – направляющие; 17 – корпус

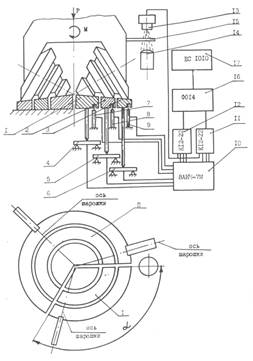

Испытуемое долото взаимодействует с кольцевыми металлическими вставками, имитирующими разрушаемую породу, закрепленными на измерительном устройстве 9. Для раздельной регистрации усилий, действующих на венцы каждой шарошки, вставки дополнительно разделены на два сектора, рабочий (измерительный) сектор I и нерабочий сектор II (рис. 2).

Рис. 2. Принципиальная схема замера и регистрации усилий, действующих на зубья шарошек: 1,2,3-кольцевой забой рабочего сектора; 4,5,6,7 – тензометрические балки; 7,8,9 –вкладыши; 10 – усилитель; 11,12 – осциллографы; 16,17 – преобразующая аппаратура

При вращении долота по забою шарошки последовательно контактируют с кольцевыми вставками рабочего сектора забоя I. Угол рабочего сектора ![]() выбирается из условия:

выбирается из условия:

;

;

где Z – число шарошек испытуемого долота.

Поэтому в рабочем секторе одновременно может находиться только одна шарошка долота. Остальные шарошки долота находятся в нерабочем сектором забоя II, неподвижно закрепленном на корпусе измерительного устройства. Каждой венец шарошки опирается на свой кольцевой участок 1, 2, 3 рабочего сектора. Вертикальные составляющие реакций взаимодействия зубьев шарошки с забоем, параллельные оси вращения долота, деформируют тензометрические балки 4, 5, 6. Чувствительными элементами для регистрации тангенциальных составляющих реакций взаимодействия зубьев шарошки с забоем, направленных перпендикулярно оси вращения долота, служат специальные вкладыши 7, 8, 9, консольно закрепленные в корпусе измерительного устройства. На боковые грани вкладышей также наклеены тензодатчики. Свободный конец каждого вкладыша соединен с одним из кольцевых участков рабочего сектора забоя. Деформации балок и упругих вкладышей преобразуются тензодатчиками в электрические сигналы, пропорциональные величинам осевых и тангенциальных реакций взаимодействия зубков шарошек долота с забоем.

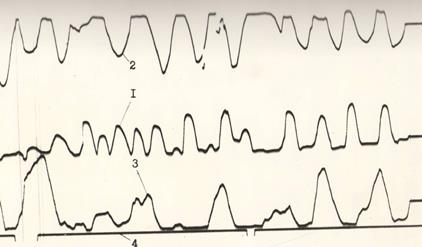

В качестве датчиков использовались проволочные тензорезисторы общего назначения с одноэлементной петлевой решеткой на бумажной основе ПКБ-20-200 с номинальным сопротивлением 200 Ом и активной базой 20 мм. На каждую балку и вкладыш наклеивали по два датчика, активный и компенсационный, соединенных в полумостовую схему. Такая схема позволяет компенсировать возможные погрешности, вызванные колебаниями температуры окружающей среды. На балках активные датчики наклеивались строго по осям симметрии на нижних гранях, компенсационные датчики наклеивались на свободных поверхностях торцов балок, не подвергающихся деформации. На вкладышах, служащих чувствительными элементами для регистрации тангенциальных составляющих усилий, датчики наклеивались на противоположные грани, что позволило не только компенсировать температурные погрешности, но и повысить чувствительность. Для усиления электрических сигналов использовался восьмиканальный тензометрический усилитель 8АНЧ-7М. Регистрация процессов осуществлялась с помощью светолучевых осциллографов К12-22 на бумажной фотоленте шириной 120 мм. Скорость протяжки фотоленты осциллографа может меняться от 0,8 до 1000 мм/с, что позволяет регистрировать процессы с частотой от 0 до 500 Гц. Осциллограф позволяет регистрировать одновременно до 12-ти процессов. Однако погрешность считывания ординат осциллограммы зависит в первую очередь от величины считываемых ординат и для того, чтобы погрешность считывания не превышала 2 %, величины ординат не должны быть менее 25 мм. Кроме того, наличие частых пересечений линий записи существенно затрудняет обработку осциллограмм. В связи с этим запись осуществлялась одновременно двумя осциллографами. На один осциллограф записывались три процесса изменения осевых составляющих реакций взаимодействия долота с забоем, на второй осциллограф – три процесса изменения тангенциальных составляющих. Предусмотрена возможность регистрации суммарного осевого усилия на долото с помощью датчиков, наклеенных на шток силового гидроцилиндра 12 (рис.1). На рис. 3 приведен образец осциллограммы записи осевых составляющих усилий.

Рис.3. Осциллограмма изменения осевых составляющих усилий:

1 – усилие на периферийном венце; 2 – усилие на среднем венце; 3 – усилие на вершинном венце; 4 – линия разграничения участков отдельных шарошек

Масштабы записи по оси ординат и оси времени выбраны так, чтобы погрешность считывания оказывала минимальное влияние на результаты измерений, а осциллограммы были удобны для обработки как вручную, так и с помощью специальных приборов.

Так как шарошки входят в контакт с рабочим сектором забоя последовательно, то на осциллограмме, записанной за один оборот долота, необходимо было выделить участки записи, относящиеся к каждой шарошке, т.е. необходимо было определить, на каких участках осциллограммы зарегистрированы реакции взаимодействия с забоем 1-й, 2-й и 3-й шарошек. Для этого в начале зоны измерительного сектора установлен фотоэлемент 13 и осветительная лампа 14. Питание фотоэлемента и лампы осуществляется от полупроводникового счетчика штучной продукции. Фотоэлемент подключен параллельно к одному из гальванометров обоих осциллографов. На испытуемом долоте напротив каждой шарошки укреплены лепестки различной ширины, которые последовательно перекрывают световой поток, падающий на фотоэлемент, изменяя тем самым сигнал на гальванометрах осциллографов. При этом на осциллограммах образуются пики различной длины (линия 4, рис. 3), разграничивающие участки взаимодействия той или иной шарошки с измерительным сектором забоя. Электронный счетчик позволяет, кроме того, контролировать количество оборотов, совершаемых долотом при испытании и, при достижении предварительно заданного программой количества оборотов, автоматически отключать привод вращения долота и сблокированные с ним механизмы протяжки фотоленты обоих осциллографов. Это особенно важно при проведении испытаний со значительными частотами вращения долота, так как существенно упрощает обслуживание и снижает расход фотоленты. Общий вид измерительного устройства, установленного на стенде в рабочем положении, представлен на рис. 4.

Рис. 4. Общий вид измерительного устройства в рабочем положении

Обработка полученных осциллограмм производилась с помощью преобразователя графиков, предназначенного для считывания графической информации с осциллограммы и преобразования считанных данных в код, удобный для ввода в ЭВМ. С помощью данного стенда можно оперативно производить испытания шарошечных долот различных типоразмеров с целью оптимизации конструкции их вооружения и опорных узлов.

Рецензенты:

Долгушин В.В., д.т.н., профессор, директор Института промышленных технологий и инжиниринга ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень;

Пирогов С.П., д.т.н., профессор кафедры «Прикладная механика» ФГБОУ ВПО «Тюменский государственный нефтегазовый университет», г. Тюмень.