Для осуществления процесса ЭЭО необходимо создать большую концентрацию энергии в зоне разряда. Для достижения этой цели используется генератор импульсов. Импульсы тока, сформированные ГИ, подаются на электрод-деталь и электрод-инструмент. Процесс ЭЭО происходит в рабочей жидкости – диэлектрике, которая заполняет межэлектродное пространство [1,3].

В настоящее время производство электроэрозионного оборудования стремительно развивается и занимает четвертое место по объему продаж на рынке металлорежущего оборудования [2,4,5].

Одной из наиболее перспективных ветвей развития электроэрозионного станкостроения является производство проволочно-вырезных электроэрозионных станков.

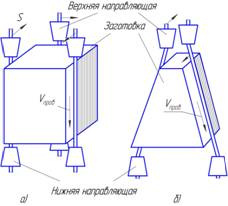

В качестве электрода-инструмента на данных станках используется проволока, благодаря чему становится возможным обработка детали любого профиля (рис.1).

Материалом электрода-инструмента, как правило, служит латунная или вольфрамовая проволока диаметром от 0,02 до 0,3 мм. Проволока постоянно протягивается (сматывается) относительно заготовки с определенной скоростью Vпров (м/мин). Скорость протягивания проволоки оказывает влияние на качество обработанной поверхности [2-5].

Рис.1. Схема ПВЭЭО (S – направление подачи): а – прямой рез (цилиндрический); б – угловой рез (резка на конус)

Для обеспечения стабильности процесса резания и повышения точности обработки на проволочно-вырезных станках поливного типа необходимо обеспечивать оптимальное сочетание режимов резания.

Целью работы является изучение теоретических основ процесса ПВЭЭО при обработке заготовок, собранных в пакет.

Материалы и методы исследования.Теоретические исследования проводились на базе научных основ технологии машиностроения, теории электроэрозионной обработки, теории математического моделирования процессов электроэрозионного формообразования, методов математической физики и статистики. В качестве основных работ при изуении поставленной проблемы использовались работы ученых Лазоренко Б.Р., Левинсона Е.М., Золотых Б.Н., Ставицкого Б.И., Немилова Е.Ф., Фотеева Н.К., Сливкова И.Н., Зингермана А.С. и других. Анализ научных основ моделирования процесса электроэрозионной обработки опирался на работы ученых Кима Е.И., Евсеевой Н.В., Мелика-Огадженяна П.Б., Хана М.Г., Артамонова Б.А. и других. В этих работах показаны методики моделирования процесса электроэрозионной резки с целью повышения качества обработанной поверхности деталей машин и механизмов.

Результаты исследования и их обсуждение

С целью повышения производительности обработки и снижения себестоимости выпуска годной детали при массовой вырезке однотипных деталей из листов применяют пакетную резку [1,2,3]. Принцип пакетной резки заключается в одновременной обработке по заданному контуру нескольких деталей, собранных в пакет. Для осуществления пакетной резки, в основном, применяются методы, основанные на электрофизикохимическом воздействии [2-5]. Данные методы позволяют производить резку труднообрабатываемых материалов по сложному профилю.

Большое значение для обеспечения точности пакетной резки имеет подготовка листов и правильная сборка пакета.

Листы, предназначенные для пакетной резки, тщательно выправляются, очищаются от грязи, ржавчины, окалины. Особое внимание уделяется состоянию кромок заготовок. Для обеспечения плотного прилегания листов друг к другу необходимо обеспечить отсутствие на них местных отгибов, зазубрин и крупных заусенцев.

При подготовке пакета заготовок, предназначенных для дальнейшей проволочно-вырезной обработки, листы предварительно шлифуются для получения заданной по чертежу толщины детали, а так же с целью уменьшения величины межслойного зазора при сборке пакета. Наличие зазоров между заготовками способствует образованию воздушных прослоек, в результате чего снижается стабильность процесса ПВЭЭО.

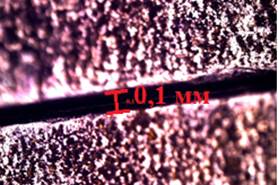

В работах [1-5] установлено, что межслойный зазор между шлифованными заготовками, собранными в пакет, не превышает 0,1- 0,16 мм (рис.2).

Рис.2 Межслойный зазор, х100

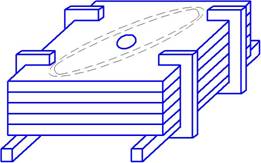

Подготовленные листы стягиваются между собой струбцинами либо сварными швами, наложенными по торцам (рис.3).

Рис.3 Схема скрепления заготовок в единый пакет

Еще одним параметром, влияющим на точность при обработке пакетированных заготовок, является выбор места начала врезания. При неправильно разработанной технологии врезания может быть нарушена жесткость собранных деталей, что повлечет за собой образование прогиба. В связи с этим, при обработке внутренних контуров резку начинают с заранее подготовленных отверстий. При вырезании наружных контуров обработку начинают либо с подготовленных отверстий, расположенных ближе к кромке, не разрывая ее, либо непосредственно с внешней стороны детали, но обеспечив при этом дополнительное скрепление всего пакета.

Большинство предприятий применяют технологии пакетной резки листовых металлов с целью снижения затрат на производство годной продукции. Из всех технологий, применимых для резки пакетированных заготовок, наиболее широко применяются электроэрозионная, гидроабразивная и лазерная резки.

Анализ литературных источников показывает, что в настоящее время не существует научно обоснованного подхода при создании технологии обработки пакетированных заготовок. Зачастую техпроцессы составляются с опорой на решения, ранее применяемые при обработке другими методами. Так как каждый вид обработки обладает разной физической природой действия, разрабатываемая технология изначально получается не корректной.

В качестве основных показателей качества проволочно-вырезной электроэрозионной обработки пакетированных заготовок, обеспечивающих эксплуатационные свойства деталей машин и механизмов, в данном исследовании выбраны точность обработки, шероховатость обработанной поверхности деталей и структурные изменения в поверхностном слое.

При рассмотрении точности ПВЭЭО необходимо выделить две составляющие – это точность получения линейных размеров, а также точность формы обработанных заготовок. Так как процесс ЭЭО является бесконтактным, для достижения заданной точности, в первую очередь, необходимо рассчитать величину межэлектродного зазора.

Так как формирование изменений в структуре поверхностного слоя после электроэрозионной обработки не изучено в полной мере, исследование данного вопроса целесообразнее всего проводить экспериментальным путем.

Проведенный анализ литературных данных и опыт промышленных предприятий показывают, что операция ПВЭЭО пакетированных заготовок имеет определенные недостатки. К ним относится недостаточная изученность процесса формирования межэлектродного зазора и шероховатости обработанной поверхности, возникновения прогиба и обрыва электрода-проволоки при ПВЭЭО. Большинство из рассмотренных теоретических работ, посвященных решению данных проблем, либо ограничиваются рассмотрением частных случаев процесса ЭЭО, либо основываются на экспериментальных результатах.

Поэтому представляется актуальным создание теоретических предпосылок для решения поставленных задач с целью повышения качества обработки пакетированных заготовок методом ПВЭЭО.

Дальнейшее развитие технологии ПВЭЭО пакетированных заготовок, повышение производительности операции, повышение качества обработки возможно лишь на базе математических моделей, способных описать взаимосвязь между показателями качества и режимами обработки. Разработанные модели позволят управлять процессом ПВЭЭО пакетированных заготовок. На основе моделей станет возможным прогнозирование качества обработанной поверхности.

Заключение.Применение технологии пакетированной обработки позволяет снизить себестоимость изготовления годной продукции. Для обеспечения высокой точности и качества обработки необходимо учитывать величину энергии импульса, высоту собранного пакета, физико-механические свойства обрабатываемого материала, величину межэлектродного зазора. В настоящее время для выбора оптимальных параметров требуется, как правило, проведение экспериментальных резов, в результате чего увеличивается время обработки новой детали. В настоящее время не изучено влияние технологических режимов ПВЭЭО на стабильность процесса обработки пакетированных заготовок.На данном этапе развития технологии ПВЭЭО пакетированных заготовок отсутствуют математические модели, позволяющие оценить влияние режимов резания на точность и шероховатость обработанной поверхности.

Потребность современного машиностроения в повышении качества выпускаемой продукции и снижении ее себестоимости предопределили необходимость выполнения дальнейших теоретических и экспериментальных исследований процесса ПВЭЭО пакетированных заготовок.

Рецензенты:Беленький В.Я., д.т.н., декан МТФ, проф. каф. СПиТКМ, ПНИПУ, г.Пермь;

Сиротенко Л.Д., д.т.н., проф., зав. каф. МТиКМ, ПНИПУ, г.Пермь.