Наиболее широко RP-прототипы используются в качестве литьевых выплавляемых моделей в литейном производстве для получения высокоточных и геометрически сложных металлических отливок [2, 6]. Использование RP-моделей в качестве выжигаемых моделей в технологических процессах литья позволяет получать геометрически сложные металлические отливки с точностью не менее 12 квалитета и шероховатостями поверхностей в среднем 7Ra. Однако применение синтез-моделей (RP-прототипов) зачастую сопровождается растрескиванием и последующим разрушением литейной формы на стадии высокотемпературного удаления модельной массы.

Основная причина разрушения керамических форм в процессе удаления литьевой модели связана с различием термомеханических свойств керамической оболочки и материала прототипа [1]. Один из способов снижения контактных напряжений между литьевой моделью и керамической формой в процессе теплового воздействия заключается в замене монолитной модели на модель эквивалентной формы, представляющей собой оболочку с ячеистым заполнителем внутренней полости в качестве несущего каркаса, препятствующего потере устойчивости оболочки от воздействия остаточных напряжений. Проектирование таких синтез-моделей включает выбор формы и геометрических параметров ячейки, обеспечивающих, с одной стороны, минимальный уровень контактных напряжений, а с другой — сохранение заданных параметров точности полимерной модели на всем протяжении процесса изготовления и формования.

Целью данной работы является исследование возможности получения RP-прототипов с внутренней регулируемой структурой в виде ячеек типа Вигнера–Зейтца.

Материалы и методы исследования

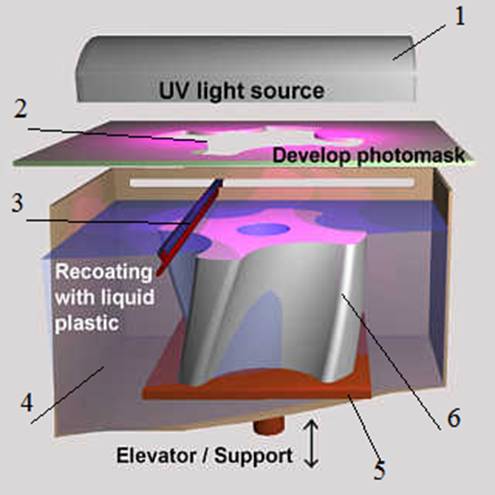

В качестве исходного материала использован сшитый полимер Envisiontec SI500, который применяется в процессе стереолитографии. Для получения опытных образцов с регулируемой внутренней структурой в данной работе использован технологический процесс стериолитографии, схема которого представлена на рисунке 1. Основным отличием от классической стериолитографии являются уход от использования схемы с лазером для инициирования реакции фотополимеризации и замена его на несколько цифровых видеопроекторов, использующих технологию Digital Light Processing (DLP). Разработчиком данной технологии является компания Enviziontec (Германия). В качестве исходного материала для создания модели используется акриловый фотополимер. Суть процесса заключается в использовании «маски» каждого текущего сечения модели, проецируемой на рабочую платформу через специальную систему зеркал очень малого размера с помощью прожектора (содержащего две лампы с высокой яркостью света). Платформа после засветки слоя опускается ровно на толщину следующего слоя в ванну с жидким полимером. Формирование и засветка видимым светом каждого слоя происходят относительно быстро. Этим объясняется высокая скорость построения моделей (в среднем 1 см в час по высоте при шаге построения 50 мкм).

Рис. 1. Схема работы стереолитографической машины с применением технологии DLP: 1 – проектор; 2 — фотомаска; 3 – механизм выравнивания полимера; 4 – ванна с жидким полимером; 5 – опускаемое основание; 6 – модель из отвержденного полимера

При использовании шага в 25 мкм на моделях практически отсутствуют характерные для всех технологий послойного синтеза ступеньки от слоев. Такая возможность позволяет получать изделия с высоким качеством поверхности с шероховатостью до Ra0,1 и точностью размеров до 0,1 мм.

Результаты исследования и их обсуждение

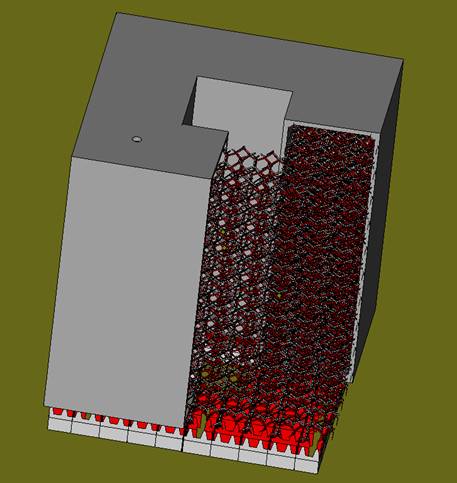

Для получения опытных образцов с внутренней регулируемой структурой использовалась установка Envisiontec Perfactory XEDE. Были проведены работы по моделированию образца, представляющего собой оболочку с толщиной стенки 0,5 мм, заполненную ячеистой регулируемой структурой (рис. 3). Для заполнения внутреннего объема образца использовалась элементарная единичная ячейка Вигнера–Зейтца, представляющая собой в STL-файле массив. Эксперименты проводились при различных параметрах времени засветки образца каждого последующего полимеризующегося слоя от 6,5 до 18 с.

Рис. 3. CAD-модель оболочки куба, заполненная ячеистой структурой

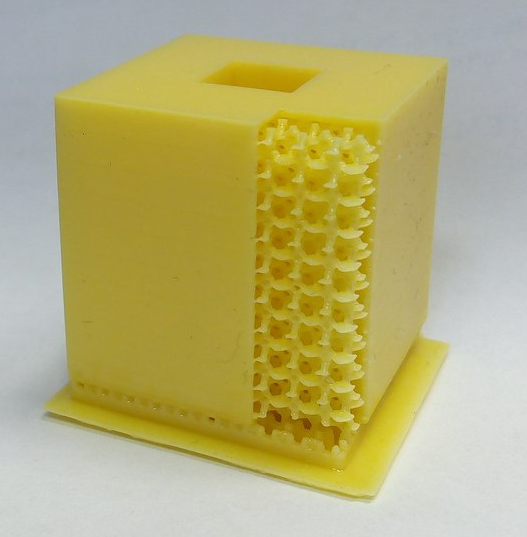

В результате проведенной работы был получен опытный образец с толщиной стенки оболочки 0,5 мм, заполненной ячеистой структурой из фотополимерного материала SI500 (рис. 4). Время засветки каждого слоя 18 с (как оболочки, так и ячеистой структуры с толщиной перемычки 0,5 мм).

Рис. 4. Опытный образец с организованной ячеистой структурой

Варьируя параметрами засветки слоя полимеризующегося материала, возможно получение ячеек с толщиной перемычки в диапазоне размеров от 0,12 до 0,5 мм.

Заключение

Установлена технологическая возможность развития технологии получения сложных геометрических объектов с внутренней регулируемой ячеистой структурой. Потенциальное применение данной технологии возможно в литейном производстве, а именно в литье по выжигаемым моделям. С помощью замены монолитной мастер-модели на модель, представляющую оболочку с внутренней регулируемой структурой в виде ячеек, можно уменьшить давление выжигаемого модельного состава на керамическую форму путем подбора толщины оболочки, формы и размеров ячеек.

Рецензенты:Сиротенко Л.Д., д.т.н., профессор, ФГБОУ ВПО Пермский национальный исследовательский политехнический университет, г. Пермь;

Ханов А.М., д.т.н., профессор, ФГБОУ ВПО Пермский национальный исследовательский политехнический университет, г. Пермь.