Исходными данными служит 3D модель детали, сформированная с помощью различных систем автоматизированного проектирования [2]. В процессе используется порошковый материал, преимущественно сферической формы.Также к исходным порошкам предъявляется ряд требований по размеру, насыпной плотностии величине удельной поверхности порошка. Спекание частиц порошка происходит послойно под действием лазерного излучения на подложке из различных материалов.В результате частицы сплавляются, подложка опускается на один уровень вниз, и процесс повторяется [4]. В процессе контролируются параметры спекания,такие какинтенсивность лазерного излучения, время выдержки, мощность лазера,частота импульсов, скорость сканирования лазерного луча, защитная атмосфера. В слое порошкового материала происходит формирование смоделированного изделия, свойства которого зависят от параметров лазерного излучения.Качество спекаемых слоев характеризуется минимальным отклонением от номинальных размеров, максимально достижимой точностью, равномерной плотностью, толщиной обрабатываемого слоя [3].

Целью работы является исследование процесса лазерного спекания титанового порошка при различных режимах лазерного излучения и их влияние на геометрические параметры полученных образцов.

Материалы и методы исследования

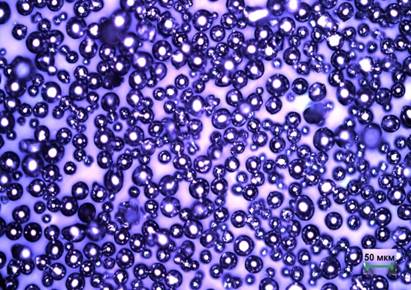

Экспериментальные исследования проводились на установке для селективного лазерного спекания Realizer SLM 50, оснащенной волоконным лазером мощностью 100 Вт с длиной волны 680 нм. Для защиты порошкового материала от окисления рабочая камера постоянно продувалась аргоном под давлением 8 мБар. В качестве исходного материала использовался титановый порошок сферической формы с фракцией в пределах 20-40 мкм(рис. 1).Исследование порошка проводилось на инвертированном микроскопе отраженного света Olympus GX 51 при увеличении 200 крат.

Рис. 1.Титановый порошок

При спекании варьировались время выдержки и интенсивность лазерного изучения, также рассматривались различные варианты материалов подложек. Основные параметры, контролируемые в процессе лазерного спекания титанового порошка, представлены в таблице 1.

Таблица 1

Параметры спекания титанового порошка

|

Номер режима |

Толщина слоя, мкм |

Время выдержки, мкс |

Интенсивность излучения, мА |

Мощность, Вт |

Скорость сканирования лазерного луча, мм/с |

|

1 |

30 |

20 |

1000 |

100 |

500 |

|

2 |

30 |

40 |

1500 |

100 |

500 |

|

3 |

30 |

60 |

2500 |

100 |

500 |

Результаты исследования и их обсуждение

При спекании частиц титанового порошка на стальной подложке выявлено, что при использовании режимов 1 и 2 не происходило бездефектного формирования образцов. Частицы порошка либо сплавлялись с подложкой, но расслаивались, либо не образовывали поддержек вследствие недостаточной адгезии. Увеличение времени выдержки и интенсивности излучения позволило придать единую структуру частицам и обеспечить сцепление с подложкой.

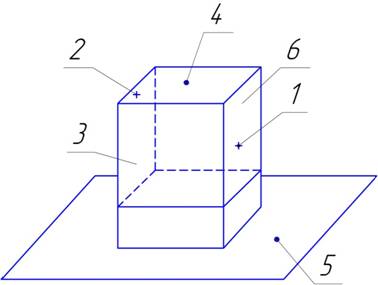

При спекании частиц титанового порошка на титановой подложке образцы были получены на всех трех режимах (рис. 2).Номинальные геометрические размерысоставили 5×5×5 мм, высота поддержек – 2 мм. После спекания производился контроль геометрических параметров полученных образцов.

Рис. 2. Образцы, полученныев результате спекания

Измерения проводились с помощью координатно- измерительной машиныContura G2 фирмы CarlZeiss с измерительной системой RDS контактным методом по 4 точкам. В качестве измеряемого параметра выбранылинейные геометрические размеры детали (длина, ширина и высота), а также углы между смежными и противоположными плоскостями (отклонение от параллельности и перпендикулярности). В качестве базы была выбрана плоскость 5 (рис.3). Результаты измерений образцов представлены в таблице 2,3,4.

Рис. 3. Расположение плоскостей измеряемого образца

Таблица 2

Результаты контроля геометрических размеров

|

Номер образца |

ДлинаL1-2, мм |

ШиринаL3-6, мм |

ВысотаL4-5, мм |

|

1 |

5,3404 |

5,3167 |

7,2131 |

|

2 |

5,3208 |

5,2914 |

7,3105 |

|

3 |

5,3484 |

5,2889 |

7,2593 |

Таблица 3

Результаты контроля параллельности поверхностей

|

Номер образца |

L1-2 |

L3-6 |

L4-5 |

|

1 |

0˚25ˊ17˝ |

0˚27ˊ42˝ |

0˚56ˊ43˝ |

|

2 |

0˚18ˊ57˝ |

0˚21ˊ31˝ |

1˚34ˊ17˝ |

|

3 |

0˚53ˊ30˝ |

0˚54ˊ57˝ |

1˚8ˊ23˝ |

Таблица 4

Результаты контроля перпендикулярности поверхностей

|

Номер образца |

L1-4 |

L2-4 |

L6-4 |

L1-3 |

|

1 |

89˚43ˊ18˝ |

89˚58ˊ1˝ |

89˚11ˊ54˝ |

89˚11ˊ38˝ |

|

2 |

89˚52ˊ2˝ |

88˚8ˊ29˝ |

89˚42ˊ55˝ |

88˚18ˊ53˝ |

|

3 |

89˚41ˊ29˝ |

88˚50ˊ37˝ |

89˚50ˊ38˝ |

89˚44ˊ5˝ |

Среднее значение длины, ширины и высоты составили 5, 3365 мм; 5, 299 мм и 7, 261 мм соответственно.Таким образом, отклонение от номинальных размеров составило D=0,3 мм.Средние величины углов между параллельными поверхностями L1-2, L3-6 и L4-5 составили 0˚32ˊ35˝; 0˚34ˊ43˝ и 1˚33ˊ28˝ соответственно.Отклонение от параллельности составило 0˚33ˊ35˝. Большое значение имеет начальное значение отклонения от плоскостности подложки, выбранной в качестве базы (плоскость 5).Средние значения отклонений от перпендикулярности смежных поверхностей L1-4, L2-4,L6-4и L1-3 составили 89˚45ˊ16˝, 88˚39ˊ22˝, 89˚34ˊ49˝ и 89˚24ˊ32˝соответственно. Отклонение от перпендикулярности составило 0˚23ˊ30˝.

Заключение

Спекание частиц титана проводилось при силе тока 1000, 1500, 2500 мА и времени выдержки 20, 40, 60 мкс.При спекании титана на стальной подложке интенсивностей излучения порядка 1000-1500 мА и выдержек по времени 20-40 мкс было недостаточно для формирования единой структуры частицам и их сцепления с подложкой. Значительное увеличение времени выдержки и интенсивности излучения позволило получить плотную структуру.

Спекание частиц титанового порошка на титановой подложке обеспечивалось на всех трех режимах. При спекании частиц титана на режиме 2 (интенсивность излучения 1500 мА, время выдержки 40 мкс) обеспечиваются минимальные отклонения от номинальных размеров. Для того, чтобы получить номинальные значения можно ввести коррекцию на размер 0,15 мм.

Исследования выполнены при финансовой поддержке Министерства образования и науки по государственному заданию (базовая часть) № 2014/152, НИР № 1460

Рецензенты:

Симонов Ю.Н., д.т.н., проф., зав. каф. МТО ПНИПУ, г. Пермь;

Матыгуллина Е.В., д.т.н., проф. каф. МТиКМ ПНИПУ, г. Пермь.