Авторами опробован и исследован процесс обработки отверстий методом выглаживания внутренних поверхностей отверстий в стальных втулках при их вращении на токарно-винторезном станке с нагревом. Величина условного натяга (толщина сминаемого нагретого слоя металла детали) определялась с учетом линейного расширения отверстия в зависимости от температуры нагрева металла. Диаметр калибрующего пояска «гладилки» D=20 мм был выбран так, чтобы было обеспечено смятие поверхностного слоя нагретого металла на глубину i = 0,02–0,10 мм по внутренней цилиндрической поверхности.

В ходе экспериментов величина i менялась от 0,6 до 0,1 мм. Оказалось, что при малых величинах i снижаются только высотные параметры шероховатости и частично устраняются неточности изготовления формы. При больших величинах i внутренний и наружный диаметр втулки увеличиваются [1]. Причем увеличение наружного диаметра втулки меньше, чем внутреннего. Это свидетельствует о повышении плотности нагретого деформированного поверхностного слоя металла.

В работе [1] показано, что при выглаживании холодного металла стальной закаленной «гладилкой» по чистой поверхности без оксидных пленок и без смазки коэффициент трения будет равен α = 0,78. Если же на поверхности металла имеется оксидная пленка, то коэффициент трения снижается до α = 0,27.

Условия трения у трущихся поверхностей нагретого отверстия втулки до температуры 400–600°C и холодного деформирующего пояска дорна соответствуют условиям сухого трения по окисным пленкам, следовательно, коэффициент трения в данном случае будет находиться в пределах α = 0,22–0,19.

Деформационные и сдвиговые процессы в нагретых слоях материала при выглаживании происходят в результате возникновения силового давления по площадке касания деформационного конуса «гладилки» при наличии градиента температур в поверхностном слое и слое, удаленном от поверхности вглубь обрабатываемого материала. Градиент температур вызывает возникновение напряжения в поверхностных слоях материала и приводит к изменениям структуры поверхности, смятию и смещению поверхностных зерен микроструктуры металла внутрь нагретого слоя, в конечном итоге — к уплотнению металла обрабатываемой зоны.

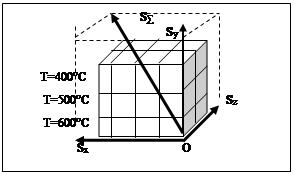

Выделим элементарный объем деформируемого металла втулки в зоне ее контакта с конусом гладилки (рис. 1).

Рис 1. Схема сил деформирующих металл в элементарном объеме

Сила Р, действующая на «гладилку», вызывает в зоне контакта образующей конуса реакцию сопротивления деформации металла вращающейся втулки:

Sy – сила сопротивления сдвигу металла в перпендикулярном направлении вдоль оси ОУ, под действием силы давления образующей конуса, равной Р tg β,

Sz – сила сопротивления деформации металла, направленная по оси ОZ, от действия тангенциальной силы трения, возникшей от трения конуса при вращении втулки.

Под действием силы Sx, возникшей от давления «гладилки» силы Р, зерна металла в точке О, нагретые до температуры 400–600°С, начнут смещаться в направлении оси ОХ, деформируя и смещая соседние зерна, нагретые до такой же температуры. Одновременно это же зерно из точки О будет смещаться по оси ОУ под действием силы Рtgβ, взаимодействуя с более прочными и менее нагретыми зернами. Это приводит к вытягиванию и сплющиванию зерен вдоль оси ОZ под действием тангенциальной силы Sz.

В результате этих перемещений вытянутое зерно металла будет находиться в смещенном положении перпендикулярно суммирующей силе S∑. Такое расположение вытянутых под углом к оси втулки зерен металла создает уплотненный поверхностный слой и снижает возможность образования продольных трещин разгара в обрабатываемом отверстии.

Результаты выглаживания с нагревом внутренней поверхности втулки Dвн1 = 51,3 мм при температуре нагрева Tнагр = 600–800°С с диаметром калибрующего конуса (материал конуса Р6М5) гладилки 20 мм приведены в таблицах 1, 2.

Таблица 1

Результаты выглаживания внутренней цилиндрической поверхности втулки из ст.40Х с толщиной стенки 10 мм

|

№ п/п |

n, об/мин |

S, мм/об |

Dвн1, мм |

Tнагр,°С |

Pх, Н |

Dвн2, мм |

Предварительный натяг настроя гладилки |

|

1 2 3 |

30 60 120 |

0,28 -«- -«- |

51,3 -«- -«- |

800 -«- -«- |

249 263 285 |

51,413 51,426 51,442 |

i =0,6 мм -«- -«- |

|

4 5 6 |

30 60 120 |

0,28 -«- -«- |

51,3 -«- -«- |

700 -«- -«- |

431 444 465 |

51,373 51,380 51,397 |

i = 0,5 мм -«- -«- |

|

7 8 9 |

30 60 120 |

0,28 -«- -«- |

51,3 -«- -«- |

600 -«- -«- |

856 867 872 |

51,329 51,335 51,342 |

i =0,4 мм -«- -«- |

Размер остывшего после выглаживания отверстия втулки Dвн2 замерялся нутромером с индикатором часового типа, настроенным на размер в 52 мм плоскопараллельными мерами.

Из таблицы 2 видно, что процесс выглаживания с большой величиной нагрева и натяга изменяет диаметральный размер внутренней поверхности и уплотняет металл (величина предварительного натяга i = 0,6–0,4 мм).

Важным критерием оценки эффективности выглаживания с нагревом являлось изменение шероховатости обработанной поверхности.

Режимы выглаживания с нагревом приведены в таблице 2.

Таблица 2

Режимы обработки внутренней поверхности втулки из стали 40Х с толщиной стенки 10 мм

|

№ п/п |

Температура нагрева внутренней поверхности °C |

Шероховатость внутренней поверхности заготовки, Ra, мкм |

Замеренное усилие Р, в Н |

Число оборотов шпинделя, n, об/мин |

Величина подачи, S, мм/об |

Шероховатость после обработки, Ra, мкм |

|

1 2 3 |

400 -«- -«- |

12,5 -«- -«- |

1120 1140 1150 |

30 60 120 |

0,28 0,28 0,28 |

6,3 6,3 6,3 |

|

4 5 6 |

450 -«- -«- |

12,5 -«- -«- |

1030 1050 1060 |

30 60 120 |

0,28 0,28 0,28 |

6,3 6,3 6,3 |

|

7 8 9 |

500 -«- -«- |

12,5 -«- -«- |

940 930 930 |

30 60 120 |

0,28 0,28 0,28 |

3, 2 3,2 3,2 |

|

10 11 12 |

550 -«- -«- |

12,5 -«- -«- |

850 840 820 |

30 60 120 |

0,28 0,28 0,28 |

3,2 3,2 3,2 |

|

13 14 15 |

600 -«- -«- |

12,5 -«- -«- |

730 750 760 |

30 60 120 |

0,28 0,28 0,28 |

2,5 2,5 2,5 |

|

16 17 18 |

650 -«- -«- |

12,5 -«- -«- |

410 420 420 |

30 60 120 |

0,28 0,28 0,28 |

2,5 2,5 2,5 |

По результатам экспериментов установлено, что параметры шероховатости обработанной внутренней поверхности зависят от температуры нагрева поверхностного слоя и величины усилия выглаживания, а также от параметров шероховатости поверхности калибрующего конуса выглаживающего инструмента и от режимов обработки [5].

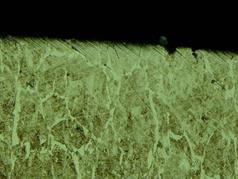

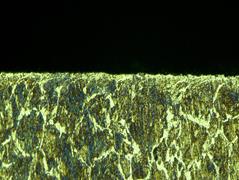

Торцы образцов шлифовались, и на них были подготовлены шлифы для анализа микроструктуры поверхностного слоя.

Микроструктура образцов металла после выглаживания внутренней поверхности отверстия втулки показана на рисунке 5 (а и б). Видно, что после выглаживания с нагревом в поверхностном слое микротрещины отсутствуют. При этом зерна структурных составляющих – перлита и феррита — сплющены и развернуты в сторону приложения сил при выглаживании.

а)

а)  б)

б)

Рис. 5. Микроструктура металла после выглаживания холодного металла (х500):

а) холодное выглаживание;б) выглаживание с нагревом

Таким образом, при назначении режимов выглаживания с нагревом обрабатываемых внутренних отверстий на изделиях из стали 40Х необходимо выбирать небольшую скорость обработки и температурный интервал нагрева внутренней поверхности 500–650°C. При этом одновременно увеличивается производительность, снижаются затраты и повышается точность обработки.

При рекомендуемом режиме обработки металла с нагревом обеспечивается оптимальная стойкость инструмента, в основном зависящая от фрикционного трения калибрующего конуса о внутреннюю разогретую поверхность.

Обработка внутренних цилиндрических поверхностей выглаживанием с нагревом приводит к изменению шероховатости обрабатываемых поверхностей, что обеспечивает отсутствие в поверхностном слое микротрещин. При данном виде обработки происходит уплотнение поверхностных слоев металла, что повышает износостойкость. Поэтому данную технологию целесообразно применять для обработки отверстий высоконагруженных конструкций, работающих в сложных климатических условиях.

Выводы

1. В результате выглаживания нагретого металла в поверхностном слое отверстия полой цилиндрической детали образования микротрещин не происходит. В зависимости от температуры нагрева поверхностного слоя величина сопротивления деформации уменьшается, в результате металл уплотняется на глубину до 0,025 мм.

2. При анализе микроструктуры установлено, что уплотнение поверхностного слоя после выглаживания с нагревом поверхности полых цилиндрических отверстий обусловлено деформированием и частичным разворотом зерен микроструктуры обрабатываемого материала.

Рецензенты:

Пачурин Г.В., д.т.н., профессор кафедры «ПБЭиХ» Нижегородского государственного технического университета им. Р.Е. Алексеева, г. Нижний Новгород;

Михаленко М.Г., д.т.н., профессор, директор института физико-химических технологий и материаловедения Нижегородского государственного технического университета им. Р.Е. Алексеева, г. Нижний Новгород.