Важнейшим фактором обеспечения заданного качества поверхности при изготовлении детали и поддержания его на заданном уровне в процессе эксплуатации является внешняя среда, обладающая специальными физическими и химическими свойствами. В экстремальных условиях контактного взаимодействия внешняя среда вступает во взаимодействие с контактируемыми поверхностями, изменяя их первоначальное состояние [5].

Исследование взаимодействия внешней среды с контактируемыми поверхностями находиться на стыке несколько научных направлений, таких как трибология, механохимия и физика твердого тела. Влияние импрегнирования абразивного инструмента на физико-химические процессы в зоне резания является ярким примером действия внешней среды[3,4].

Описание процесса и методики импрегнирования абразивного инструмента представлено в работе [2].

Наиболее информативным методом оценки химического состояния поверхностного слоя является элементный анализ, который реализуется с помощью различных специальных приборов таких как, Оже-спектрометр, масс-спектрометр вторичных ионов и др.[1].

Методика эксперимента

Исследование химического состава и структуры поверхности обрабатываемого материалов проведены на основе последних мировых достижений в области физических методов контроля качества поверхности с использованием растрового двухлучевого электронного микроскопа Versa 3D LoVac.

Для анализа элементного состава поверхности на исследуемой поверхности выбирается область площадью 7000 нм2и небольшие локальные участки. Исследование проводят в условиях высокого вакуума, следовательно, физически адсорбированных атомов не останется, т.е. на поверхности будут присутствовать только соединения с сильной химической связью.

Для проведения исследований подготовлены образцы из стали 12Х18Н9Т размером 10×10×1 ммпрошлифованные импрегнированным и стандартным абразивным инструментом. При следующих режимах шлифования: глубина шлифования t (подача на ход стола) t = 0,01 мм, продольная подача Vs = 12 м/мин, величина снимаемого припуска составляла 0,2 мм.

Результаты и их обсуждение

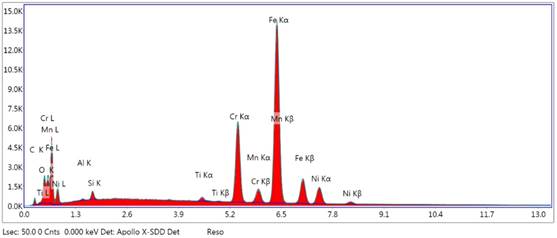

Рис. 1. Спектральный анализ поверхности обработанной стандартным абразивным инструментом

Результаты исследования (рис. 1) поверхности прошлифованной стандартным абразивным инструментом представлены в табл. 1.

Таблица 1

Химический состав образца на поверхности

|

Элемент |

Весовая доля, % |

Атомная доля, % |

Погрешность % |

|

C |

3,27 |

12,65 |

12,01 |

|

O |

2,54 |

7,13 |

8,16 |

|

Al |

0,16 |

0,28 |

33,67 |

|

Si |

0,8 |

1,32 |

10,41 |

|

Ti |

0,6 |

0,58 |

12,81 |

|

Cr |

15,51 |

13,91 |

1,83 |

|

Mn |

1,3 |

1,1 |

11,06 |

|

Fe |

66,54 |

55,44 |

1,88 |

|

Ni |

9,25 |

7,33 |

3,98 |

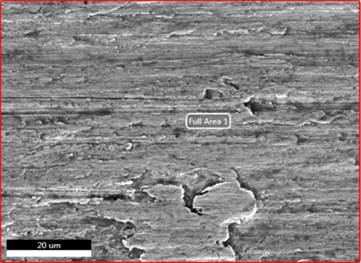

Исследование образца при шлифовании импрегнированного абразивного инструмента изучали поверхность большой площади 7000 нм2 (рис. 2) и локальные участки (рис. 3) представляющие собой следы контактного взаимодействия абразивного зерна или связки с обрабатываемой поверхностью.

Рис. 2. Исследуемый участок поверхности обработанной импрегнированным абразивным инструментом

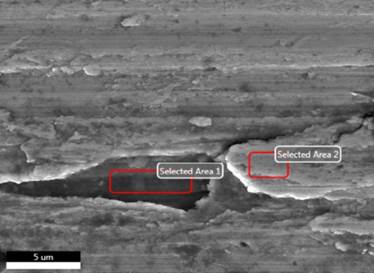

При осмотре обработанной поверхности обнаружен участок контакта абразивного зерна, выраженный углубленной площадкой (рис. 3). С целью сравнительного анализа химического состава поверхности данного участка (2) с более масштабной областью контактного взаимодействия (1), проведены исследования элементного состава и приведены количественные значения данного сравнения (табл. 2).

Рис. 3. Исследуемый локальный участок поверхности

Таблица 2

Элементный состав исследуемых поверхностей

|

Элемент |

Весовая доля, % |

Атомная доля, % |

Погрешность % |

|||

|

1 |

2 |

1 |

2 |

1 |

2 |

|

|

C |

2,91 |

18,9 |

11,24 |

45,99 |

12,52 |

9,24 |

|

N |

0,08 |

1,25 |

0,25 |

2,6 |

99 |

23,5 |

|

O |

3,07 |

4,95 |

8,91 |

9,05 |

8,26 |

9,21 |

|

Na |

- |

2,35 |

- |

2,99 |

- |

11,33 |

|

Mg |

- |

0,25 |

- |

0,3 |

- |

17,34 |

|

Al |

0,18 |

0,26 |

0,32 |

0,29 |

28,71 |

15,07 |

|

Si |

0,56 |

0,94 |

0,92 |

0,97 |

11,48 |

8,48 |

|

S |

- |

0,07 |

- |

0,07 |

- |

33,25 |

|

Сl |

0,07 |

0,17 |

0,09 |

0,14 |

58,02 |

16,12 |

|

K |

- |

0,33 |

- |

0,25 |

- |

12,17 |

|

Ca |

0,19 |

0,39 |

0,22 |

0,28 |

24,93 |

13,4 |

|

Ti |

0,96 |

0,52 |

0,93 |

0,32 |

7,88 |

12 |

|

Cr |

15,41 |

12,13 |

13,77 |

6,82 |

1,85 |

1,8 |

|

Mn |

1,4 |

1,25 |

1,18 |

0,67 |

9,71 |

8,72 |

|

Fe |

66,18 |

49,79 |

55,04 |

26,06 |

1,89 |

1,78 |

|

Ni |

9 |

6,44 |

7,12 |

3,21 |

3,99 |

3,76 |

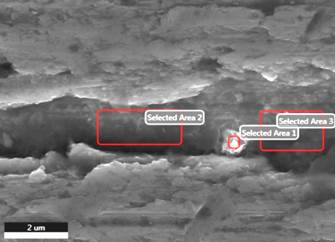

Рис. 4. Исследуемый участок поверхности движения абразивного зерна

В ходе проведения исследований обнаружен ярко выраженный след движения абразивного зерна с присутствием в анализируемой зоне микро скола. Элементный анализ данной зоны позволит оценить химию процесса контактного взаимодействия и ее динамику. Для этого выбраны три исследуемой области: область предполагаемого зерна; контактная зона до скола; контактная область после скола (рис. 4). Результаты анализа представлены в табл. 3.

Таблица 3

|

Элемент |

Весовая доля, % |

Атомная доля, % |

Погрешность % |

||||||

|

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

|

|

C |

5,33 |

9,01 |

9,87 |

13,12 |

29,47 |

30,7 |

11,6 |

10,9 |

10,12 |

|

N |

0,48 |

0,52 |

0,44 |

1,01 |

1,45 |

1,18 |

22,88 |

46,81 |

99 |

|

O |

17,09 |

2,35 |

2,71 |

31,57 |

5,78 |

6,32 |

7,75 |

9,15 |

9,11 |

|

Na |

- |

- |

1,44 |

- |

- |

2,33 |

- |

- |

13,57 |

|

Mg |

- |

- |

0,46 |

- |

- |

0,7 |

- |

- |

15,29 |

|

Al |

22,6 |

0,12 |

0,48 |

24,76 |

0,18 |

0,66 |

6,6 |

34,23 |

13,46 |

|

Si |

0,31 |

0,49 |

0,76 |

0,33 |

0,68 |

1,01 |

13,29 |

11,41 |

10,12 |

|

S |

0.09 |

0,09 |

0,21 |

0,08 |

0,11 |

0,24 |

30,32 |

33,7 |

15,5 |

|

Сl |

0,12 |

0,09 |

0,18 |

0,1 |

0.1 |

0,19 |

21,46 |

38,56 |

18,41 |

|

K |

0,15 |

0,2 |

0,25 |

0,11 |

0,2 |

0,24 |

19,98 |

17,42 |

15,38 |

|

Ca |

0,31 |

0,57 |

0,81 |

0,23 |

0,56 |

0,76 |

16,52 |

11,81 |

7,96 |

|

Ti |

0,35 |

0,53 |

0,61 |

0,21 |

0,44 |

0,48 |

15,46 |

12,94 |

11,49 |

|

Cr |

10,56 |

14,93 |

14,27 |

6 |

11,28 |

10,25 |

2,01 |

1,83 |

1,83 |

|

Mn |

1,16 |

1,48 |

1,51 |

0,62 |

1,06 |

1,03 |

11,1 |

8,77 |

7,99 |

|

Fe |

37,88 |

61,95 |

58,68 |

20,05 |

43,57 |

39,24 |

1,89 |

1,87 |

1,86 |

|

Ni |

3,58 |

7,67 |

7,32 |

1,8 |

5,13 |

4,66 |

5,34 |

3,98 |

3,94 |

Результаты анализа подтверждают (табл.3), предположение о нахождение в зоне контакта микро скола абразивного зерна, в виду высоких наблюдаемых значений алюминия и кислорода. На поверхности зерна сохраняется общая тенденция высокого содержание не металлов и пониженное значение металлов, т.е. зерно покрыто химическими соединениями, что говорит об отсутствии чистого адгезионного контакта зерна с обрабатываемым материалом. Таким образом, на лицо проявление экранирующего действия импрегнатора на контактные процессы.

В локальных участках контактного взаимодействия, наблюдается повышенное содержание не металлов, так углерода увеличивается в 6 раза, кислорода в 1,7 раза, и в 15 раза больше присутствия азота. При этом процентное содержание металлов заметно снижается. Анализируя атомные и весовые доли, можно сделать заключение о непосредственном химическом взаимодействии металлов входящих в состав стали, с веществами, образующимися при термическом разложении импрегнатора. Так, атомная доля металлов в среднем снижается в 2 раза, по сравнению с весовой долей. Тогда как у не металлов происходит все с точностью наоборот. Также в локальных участках обнаружено не большое количество атомов кальция, калия и магния, что указывает о контактном взаимодействии со связкой инструмента.

Таким образом, в локальных участках поверхности в зоне непосредственного контактного взаимодействия абразивного зерна с обрабатываемым материалом, происходит интенсификация химического взаимодействия продуктов импрегнатора с металлом с образованием химических соединений.

Сопоставляя данные, полученные при анализе области до и после скола зерна, можно сделать следующие выводы. Количественный и качественный состав металлов входящих в структуру стали существенно не меняется. Аналогично и касательно элементов углерода, кислорода и азота. В третьей области появляются атомы натрия и магния, при повышенных значениях атомов калия, кальция и кремния, что может характеризовать разрушение связки после скола зерна. Отмечается повышенное содержание атомов хлора, которые попадают в данную область возможно в результате разрыва плотного контакта после скалывания зерна.

Полученные значения химического анализа зоны контактного взаимодействия подтверждают ранее сделанные выводы при сопоставлении с результатами, которые наблюдаются при оценке более масштабных областей.

Подводя итоги полученных результатов элементного анализа поверхности обработанной импрегнированным абразивным инструментом, пропитанным модернизированным составом, можно сделать заключение о локальном влиянии импрегнатора на процесс контактного взаимодействие. Несомненно, данное обстоятельство имеет положительный характер, т.к. химический состав самой поверхности не изменяется, а все влияние импрегнатора проявляется непосредственно в зоне контактного взаимодействия абразивного зерна с обрабатываемым материалом.

Применение электронного микроскопа Versa 3D LoVac позволило подтвердить влияние импрегнатора на процесс резания. Химический состав обработанной поверхности значительно модифицируется, что влечет за собой изменение механизмов контактного взаимодействия.

Рецензенты:

Санинский В.А., д.т.н., доцент, профессор кафедры «Технология и оборудование машиностроительных производств», Волжский политехнический институт (филиал) ФГБОУ ВПО «Волгоградский государственный технический университет», г. Волжский;

Пушкарев О.И., д.т.н., профессор, профессор кафедры «Общетехнические дисциплины», Волжский институт строительства и технологий (филиал) ФГБОУ ВПО «Волгоградский государственный архитектурно-строительный университет», г. Волжский.