Основной причиной возникновения усталостных трещин в подрельсовой зоне подкрановых балок являются подвижные крутящие моменты, возникающие при качении колёс кранов по рельсам [7]. Локальные напряжения от кручения значительны и способствуют зарождению усталостных трещин в перегруженной подрельсовой зоне балки. Несмотря на ряд разработок и предложений по снижению воздействий негативных воздействий на подкрановые конструкции [1,2]. Одним из самых действенных способов исключения возможности появления усталостных трещин в подрельсовой зоне является использование новых профилей для подкрановых балок [3,5,6].

Трубчатые замкнутые профили обладают амортизирующими свойствами и в сотни раз большими моментами инерции при кручении и изгибе по сравнению с равноценными по площади сечения профилями из листов. Однако верхние пояса балок из цилиндрических труб требуют специальных арочных рельсов, производство которых, к сожалению, не налажено [5]. Поэтому актуальна разработка новых технических решений с использованием выпускаемых в настоящее время рельсовых профилей.

Предотвращение усталостных трещин в узле соединения рельса с двутавровой подкрановой балкой, содержащей горизонтальные пояса, соединённые стенкой и опорные рёбра, а также автоматизация изготовления её на поточной линии реализована следующим образом.

На поточной линии пиротехническим способом прошивают сквозные соосные отверстия в паре замкнутых коробчатых профилей, стенке подкрановой балки и двуглавой подрельсовой подкладке, снабжённой боковыми главами для направляющих роликов мостовых кранов.

Автоматизировано дробеструйным способом очищают соприкасающиеся поверхности соединяемых элементов. Производят предварительную сборку блока из пары коробчатых профилей с зазором между ними, равным толщине стенки подкрановой балки и двуглавой подрельсовой подкладки, фиксируют элементы друг относительно друга, устанавливая болты в каждое 10…15 отверстие.

Фиксируют соединяемые элементы друг относительно друга и автоматизировано развёртывают свободные соосные отверстия на проектный диаметр. Пропускают сквозь эти отверстия легированные шпильки, и на поточной линии автоматизировано гайковёртами гарантировано затягивают их, и неподвижно соединяют в единый коробчатый блок двуглавую подрельсовую подкладку и пару коробчатых профилей.

Вдвигают в щель между парой коробчатых профилей стенку подкрановой балки с отверстиями до упора в двуглавую подрельсовую подкладку, совмещают отверстия в стенке и в паре коробчатых профилей, фиксируют положение стенки, автоматизировано развёртывают свободные отверстия на проектный диаметр. Пропускают сквозь соосные отверстия легированные шпильки, на поточной линии автоматизировано, гарантировано затягивают их гайковёртами и неподвижно соединяют в единый коробчатый блок со стенкой.

Присоединяют к стенке нижний пояс и опорные рёбра также из коробчатых профилей. Отправляют готовую подкрановую балку к месту монтажа, оснащают её на монтажной площадке тормозными балками, используя для креплений выступающие из коробчатых профилей легированные шпильки, монтируют на двуглавые подрельсовые подкладки рельсы, и готовые подкрановые конструкции монтируют на колонны.

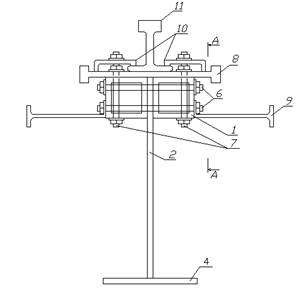

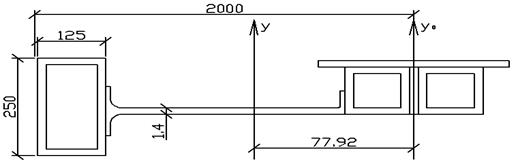

Подкрановая балка содержит верхний горизонтальный пояс из пары замкнутых коробчатых профилей 1, неподвижно соединённых со стенкой 2 из листа. Стенка 2 возвышается над поверхностью коробчатых профилей 1 на 0,1…0,125 собственной толщины и соединена с ними. Опорные рёбра 3 с фланцами по концам выполнены из коробчатым профилей и наклонены под углом 90…45о к продольной оси балки. Стенка 2 неподвижно соединена с нижним поясом 4. Для опорного ребра на нижнем поясе 4 предусмотрены упоры 5. Коробчатые профили 1 соединены со стенкой 2 горизонтальными шпильками 6 из легированной стали. Вертикальные легированные шпильки 7 из такой же стали неподвижно прикрепляют к профилям 1 двуглавую подрельсовую подкладку 8. На монтажной площадке к готовой подкрановой балке симметрично относительно стенки 2 присоединяют тормозные балки 9. Для соединения используют выступающие концы шпилек 6. Тормозные балки фиксируются в горизонтальном положении связями (не показано), поддерживающими их снизу.

Рис. 1. Подкрановая балка из коробчатых профилей

Посредством П-образных клемм 10 крановый рельс 11 плотно прижимается подошвой к подрельсовой подкладке 8. Крепление осуществлено посредством выступающих вверх концов шпилек 7. Гарантированная затяжка гаек на шпильках обеспечивает работу рельса 11 и двуглавой подрельсовой подкладки 8 как единого трёхглавого рельса.

Разработанный способ исключения возможности появления усталостных трещин в двутавровой подкрановой балке качественно меняет их работу (рис.1).

Существенные преимущества балки с верхним поясом из коробчатых профилей следующие:

1. В опасной подрельсовой зоне стенки применены соединения с высоким ресурсом: легированные шпильки с гарантированным натягом. Эти соединения обеспечивают монолитность соединения коробчатых поясов, подрельсовой подкладки, рельса и стенки в единое целое.

2. Пояса у балки выполнены из прокатных коробчатых профилей. Благодаря коробчатым профилям моменты инерции верхнего пояса на кручение и при изгибе повысились в сотни раз. За счёт этого ликвидирована техническая ошибка, допущенная при переходе от клёпаных к сварным балкам. Благодаря таким техническим усовершенствованиям исключена возможность появления трещин в зоне соединения пояса со стенкой. Новые подкрановые балки гарантируют выносливость при 6 и более миллионах циклов прокатывания колёс кранов.

3. Стенка легко воспринимает колебания локальных сдвигающих напряжений. Подвижные крутящие моменты значительно уменьшены, так как эксцентриситеты сил P и T близки к нулю. Поэтому усталостные трещины не могут возникнуть в подрельсовом узле балки. Выносливость новых подкрановых балок, по отношению к выносливости качественных сварных балок, повысилась так значительно, что подкрановая балка стала работать в зоне так называемой «неограниченной долговечности».

4. Устойчивость стенки повышается, так как её свободная высота уменьшена за счёт коробчатых профилей. Опорные рёбра на балке выполнены также из коробчатых профилей.

Разработанный способ позволяет обеспечить автоматизацию изготовления подкрановых балок и снизить трудоёмкость изготовления.

Пример конкретной реализации

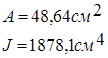

Долговечную подкрановую балку выполняем с применением следующих профилей: прямоугольные трубы, листовая сталь. Площади сечений профилей примем на основании распределения площадей обычной подкрановой балки.

Принимаем верхний пояс. Прямоугольная труба 160х160х8 2шт

Листовая сталь 40х1 ![]()

Принимаем нижний пояс

Листовая сталь 40х1![]()

Стенка: Листовая сталь 172х1,4![]()

Рис. 2. Поперечное сечение долговечной подкрановой балки

Суммарная площадь балки:

![]() .

.

Вычисляем ординату центра тяжести всего сечения относительно нижней грани сечения:

![]() .

.

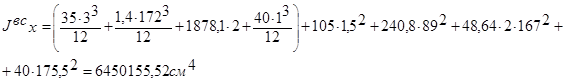

Момент инерции всего сечения относительно вспомогательной оси:

Главный момент инерции:

![]() .

.

Момент сопротивления нижней грани относительно центра тяжести сечения:

![]() .

.

Напряжения на нижней грани балки:

![]()

Прочность достаточна.

Момент сопротивления верхней грани относительно центра тяжести сечения:

![]() .

.

Напряжения на верхней грани балки:

![]()

Прочность обеспечена. Полученное значение используем при проверке балки на косой изгиб.

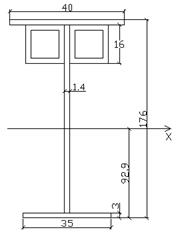

Расчет тормозной балки

Для обеспечения высокой выносливости соединения тормозного листа с подкрановой балкой тормозной лист расположим межу рельсом верхним поясом и осуществим соединение фрикционными шпильками, предназначенными и для рельсовых креплений.

Тормозная балка состоит из верхнего пояса подкрановой и внешнего пояса, выполненного из листа, и прямоугольной трубы 250х125х8.

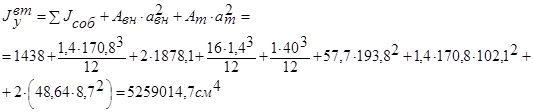

Рис. 3. Конструкция тормозной балки

Определим центр тяжести балки относительно оси подкрановой балки:

![]() .

.

Второстепенный момент инерции:

Главный момент инерции:

![]() .

.

Момент сопротивления у правой грани:

![]() .

.

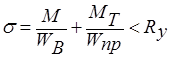

Проверка прочности подкрановой балки при косом изгибе:

,

,

Где ![]()

![]()

Прочность обеспечена.

Рецензенты:

Ласьков Н.Н., д.т.н., профессор, заведующий кафедрой «Строительные конструкции» ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», г. Пенза;

Бакушев С.В., д.т.н., профессор каф. «Механика», ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», г. Пенза.