Одним из наиболее оптимальных вариантов защиты металлических изделий при длительном хранении и транспортировке является использование комбинированных упаковочных материалов на основе бумаги, содержащих ингибиторы коррозии [1, 3, 5, 6]. Их применение позволяет отказаться от консервации металлопродукции смазками и маслами, обеспечивает защиту металлоизделий сложной формы без демонтажа их составных частей. Одним из экономичных вариантов такого рода упаковочных материалов является крепированная бумага, пропитанная раствором ингибитора коррозии и покрытая полиэтиленовой пленкой с одной (внешней) стороны – композиционный материал, сочетающий целлюлозный компонент, который выполняет и армирующую функцию, и функцию гигранта, с антикоррозионным агентом и с синтетическим полимером, несущим основную армирующую нагрузку [1, 3, 5].

Цель исследования: разработка в лабораторных условиях основных этапов технологии нанесения летучих ингибиторов для придания антикоррозионных свойств крепированной ламинированной бумаге.

Материал и методы исследования

Объектами исследования являлись крепированная бумага, покрытая с одной стороны полиэтиленовой пленкой, изготовленная на Волжском ЦБК, а также летучие ингибиторы коррозии: УНИ, Коринг 501, Коринг 505, Коринг 141, патентованные ингибиторы «А», «В». Для проведения эксперимента готовились водные растворы ингибиторов УНИ, «А», Коринг 501, Коринг 505, раствор в нефрасе ингибитора Коринг 141. Ингибитор «В» – жидкость светло-желтого цвета со слабым запахом; его использовали при проведении эксперимента, не разбавляя. Все приготовленные растворы ингибиторов имели небольшую вязкость, соизмеримую с вязкостью воды [2].

Основные требования к процессу получения антикоррозионных бумаг сводились к следующему: с учетом требований входного контроля ОАО «ММК» оптимальное остаточное содержание ингибиторов в бумаге, обеспечивающее значительное снижение скорости коррозии, должно быть для ингибиторов Коринг, «А», «В» – 5-10 г/м2, для ингибитора УНИ – 20–30 г/м2; нанесение на бумагу-основу рабочего раствора ингибитора максимальное и равномерное; способность бумаги-основы воспринимать кроющие составы с ингибитором высокая; достаточно быстрая и эффективная сушка получаемых антикоррозионных бумаг, не меняющая их физических свойств и не снижающая остаточное содержание ингибитора.

Исследовались следующие способы нанесения рабочих растворов ингибиторов на крепированную ламинированную бумагу: щеточный – нанесение цилиндрической щеткой, валиковый – нанесение металлическим валиком, покрытым резиной, разбрызгивающий – разбрызгивание форсункой [2, 4].

Сушку бумаг проводили в сушильном шкафу при температурах 40±1 ºС, 60±1 ºС, 80±1 ºС и 100±1 ºС до постоянной массы образца.

Остаточное содержание ингибитора в антикоррозионных бумагах определяли в соответствии с ГОСТ 16295-93. Определение поверхностной впитываемости крепированной ламинированной бумаги проводили капельным способом в соответствии с ГОСТ 12603-67.

Результаты исследования и их обсуждение

В соответствии с обозначенной целью исследования проводились следующие эксперименты: подбор оптимальной концентрации рабочего раствора ингибитора и способа его нанесения на крепированную ламинированную бумагу (бумагу-основу); изучение зависимости поверхностной впитываемости бумаги-основы от концентрации наносимых на нее рабочих растворов ингибиторов; выбор оптимального температурного режима сушки полученных антикоррозионных бумаг.

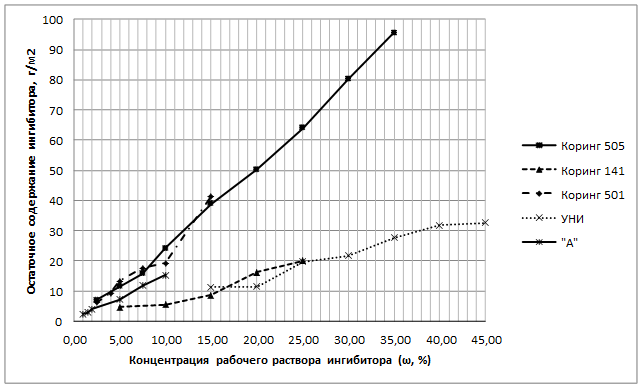

Подбор оптимальной концентрации рабочего раствора каждого ингибитора выполнялся на основе определения его остаточного содержания в полученных антикоррозионных бумагах, рабочие растворы ингибиторов наносили на поверхность бумаги-основы валиком. Сушка антикоррозионных бумаг, пропитанных рабочими растворами ингибиторов марки Коринг, проводилась при температуре 100 ºС, сушка, антикоррозионных бумаг, пропитанных рабочими растворами ингибиторов УНИ и «А», проводилась при 80 ºС. Время сушки составляло 30-40 минут. Результаты проведенных испытаний представлены на рис. 1.

Рис. 1. Зависимость остаточного содержания летучих ингибиторов коррозии в полученных антикоррозионных бумагах от концентрации рабочих

растворов ингибиторов, наносимых на бумагу-основу

На основании полученных результатов выбраны следующие оптимальные концентрации рабочих растворов ингибиторов: 4%-ные растворы ингибиторов Коринг 505 и Коринг 501, 6%-ный раствор ингибитора «А», 10%-ный раствор ингибитора Коринг 141, 35%-ный раствор ингибитора УНИ.

При определении оптимального способа нанесения использовали растворы различной концентрации ингибиторов Коринг 505, Коринг 141, УНИ и «А», а также жидкий ингибитор «Б». Для каждого способа нанесения изучали величину и разброс значений остаточного содержания ингибитора в образцах полученных антикоррозионных бумаг. Температура сушки образцов бумаг с нанесенными растворами ингибиторов Коринг 505 – 100 ºС, ингибиторов УНИ, «А», Коринг 141 – 80 ºС. Время сушки – 30-40 минут. Результаты проведенных испытаний приведены в табл. 1.

Таблица 1

Зависимость остаточного содержания ингибиторов УНИ, «А» и «В» в

антикоррозионных бумагах от способа нанесения рабочих растворов ингибиторов

|

Марка ингибитора |

Концентрация рабочего раствора ингибитора, % |

Остаточное содержание ингибитора, г/м² |

||

|

Нанесение валиком |

Нанесение щеточным устройством |

Нанесение разбрызгивающим устройством |

||

|

Koring 505 |

15 |

38,81 39,81 37,10 |

34,78 35,38 36,87 |

9,36 19,97 23,99 |

|

20 |

50,23 46,06 51,91 |

31,04 26,93 29,41 |

25,59 29,09 32,09 |

|

|

25 |

64,06 70,26 57,93 |

51,99 52,62 51,74 |

38,12 26,73 50,43 |

|

|

УНИ |

40 |

31,70 31,68 30,91 |

28,89 22,09 24,21 |

33,39 29,65 18,04 |

|

«А» |

6,5 |

10,38 9,92 8,76 |

10,37 7,66 7,00 |

27,30 7,56 8,85 |

|

«В» |

- |

53,05 54,97 52,55 |

31,65 36,32 36,13 |

49,84 32,70 32,60 |

Исходя из полученных результатов, можно сделать вывод, что нанесение рабочего раствора ингибитора с помощью валика – оптимальный способ, т.к. при его использовании достигается наиболее полное и равномерное нанесение ингибитора на бумагу-основу.

Изучение зависимости поверхностной впитываемости бумаги-основы от концентрации наносимых на нее рабочих растворов ингибиторов проводили, определяя поверхностную впитываемость бумаги-основы капельным способом. Полученные экспериментальные данные свидетельствуют о том, что впитывающая способность бумаги-основы достаточно высокая, возрастающая с повышением концентрации рабочих растворов ингибиторов. Время полной впитываемости растворов ингибиторов находится в пределах 1 секунды.

Следующий эксперимент – выбор оптимального температурного режима сушки полученных антикоррозионных бумаг. Испытания проводились для всех исследуемых ингибиторов. Температурные режимы сушки полученных антикоррозионных бумаг – 40 °С, 60 °С, 80 °С, 100 °С. В этом случае оценивали и остаточное содержание ингибиторов в полученных антикоррозионных бумагах и внешний вид этих бумаг. Результаты проведенных испытаний представлены в табл. 2.

Таблица 2

Зависимость остаточного содержания ингибиторов в

антикоррозионных бумагах от температурного режима сушки

|

Марка ингибитора |

Концентрация рабочего раствора ингибитора, % |

Остаточное содержание ингибитора, г/м2 |

|||

|

40 °С |

60 °С |

80° С |

100 °С |

||

|

Koring 505 |

7,5 |

20,645 |

20,040 |

19,080 |

15,680 |

|

Koring 501 |

7,5 |

19,560 |

19,535 |

19,245 |

16,950 |

|

Koring 141 |

20 |

41,070 |

30,975 |

24,115 |

19,930 |

|

УНИ |

35 |

33,34 |

27,63 |

27,61 |

26,24 |

|

«А» |

6,5 |

11,26 |

10,52 |

9,69 |

8,35 |

|

«В» |

- |

57,86 |

57,65 |

56,58 |

53,52 |

На основании полученных результатов в качестве оптимальной выбрана температура 80 °С, при которой при значительном остаточном содержании ингибитора сохраняется неизменным внешний вид полученных бумаг и состояние полиэтиленового покрытия (при температуре сушки 100 °С на некоторых образцах наблюдалось отслаивание полиэтиленового покрытия от бумаги-основы), отсутствует эффект «высаливания» ингибитора на поверхности. Следовательно, данный температурный режим позволяет производить достаточно быструю и эффективную сушку полученных антикоррозионных бумаг.

Заключение

В лабораторных условиях были получены образцы целлюлозного комбинированного материала для упаковки металлопродукции, содержащего летучие ингибиторы коррозии.

Полученные результаты позволяют дать следующие рекомендации по технологии его изготовления:

1. С учетом требований входного контроля ОАО «ММК» для антикоррозионных упаковочных материалов, наносимые на бумагу-основу растворы ингибиторов должны иметь следующие концентрации: Коринг 501 и Коринг 505 – 4% (массовая доля в водном растворе), Коринг 141 – 10% (массовая доля в нефрасе); УНИ – 35% (массовая доля в водном растворе), ингибитор «А» – 6% (массовая доля в водном растворе).

2. Предпочтительно использовать валиковый способ нанесения рабочих растворов ингибиторов на бумагу-основу, возможно применение «купающегося» валика, так как вязкость рабочих растворов ингибиторов небольшая.

3. Способность бумаги-основы воспринимать кроющие составы с ингибитором высокая, следовательно, возможно проводить нанесение рабочих растворов ингибиторов на больших скоростях.

4. Сушку полученного комбинированного упаковочного материала следует проводить при 80 ºС.

Рецензенты:

Стеблянко В.Л., д.т.н., профессор, профессор кафедры химии ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск;

Бигеев В.А., д.т.н., профессор, директор института металлургии, машиностроения и материалообработки ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.