В проведенных ранее исследованиях была подтверждена эффективность введения в рецептуру отделочных известковых сухих строительных смесей (ССС) минерального наполнителя на основе синтезируемых гидросиликатов кальция, способствующих повышению стойкости известковых покрытий [1, 2, 3]. Известковые составы с применением синтетизированных гидросиликатов кальция (ГСК) образуют водостойкие покрытия с коэффициентом размягчения, равным Кразм =0,73-0,78 и морозостойкостью не менее 50 циклов [4, 5].

Методика проведения исследований

В продолжение дальнейших исследований в целях получения низкоосновных гидросиликатов кальция и повышения эффективности синтезируемого наполнителя нами при синтезе вводился диатомит. Технология заключалась в следующем. К раствору натриевого жидкого стекла с модулем М=2,8 добавлялась суспензия диатомита, после перемешивания вводился раствор CaCl2. Полученную смесь отфильтровывали и высушивали до постоянной массы при температуре 100оС. Высушенный наполнитель измельчали до удельной поверхности Sуд= 1900 м2/кг. При синтезе наполнителя изменялось соотношение жидкость:твердая фаза Ж:Т от 1,2 до 1,8 [6].

Прочность при сжатии определяли испытанием на одноосное сжатие образцов-кубов на гидравлическом прессе.

Результаты исследований

Было установлено, что свойства синтезируемого наполнителя в значительной степени зависят от модуля жидкого стекла, концентрации раствора добавки-осадителя и количества диатомита, участвующих при синтезе наполнителя.

Установлено, что увеличение модуля жидкого стекла приводит к повышению прочности при сжатии ИКВ. Так, при применении при синтезе наполнителя жидкого натриевого стекла с модулем M=2,9 прочность ИКВ составляет Rсж=4,5 МПа, а при применении жидкого натриевого стекла с модулем M=2,8 и М=2,7 - соответственно Rсж =4,05 МПа и Rсж=3,8 МПа.

Синтезированный наполнитель был применен для изготовления известкового композиционного вяжущего (ИКВ), при этом содержание наполнителя составляло 30% от массы извести. В качестве вяжущего применяли известь-пушонку 2 сорта с активностью 86%. Готовились составы с водоизвестковым отношением В/И = 1,25.

Оценивалась кинетика набора прочности композита на основе ИКВ. Для сравнения изготавливались составы на основе композиционного известкового вяжущего, приготовленного только с применением диатомита в количестве 30% от массы извести.

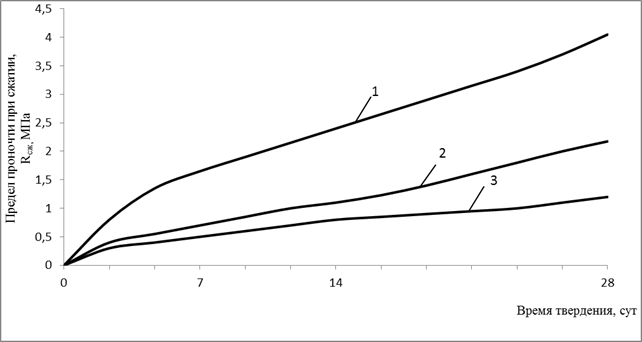

Установлено, что в возрасте 28 суток воздушно-сухого твердения прочность при сжатии Rсж известкового композита на основе ИКВ с применением гидросиликатного наполнителя составляет Rсж = 4,05 МПа (рис. 1 кривая 1), в то время как у композита с применением диатомита - Rсж= 2,175 МПа (рис. 1, кривая 2). Прочность при сжатии контрольного состава составляла Rсж= 1,2 МПа (рис. 1, кривая 3).

Рис. 1. Кинетика твердения известковых композитов: 1 –состав на основе ИКВ с применением гидросиликатного наполнителя; 2 – состав на основе ИКВ с применением диатомита; 3 – контрольный состав на известковом вяжущем

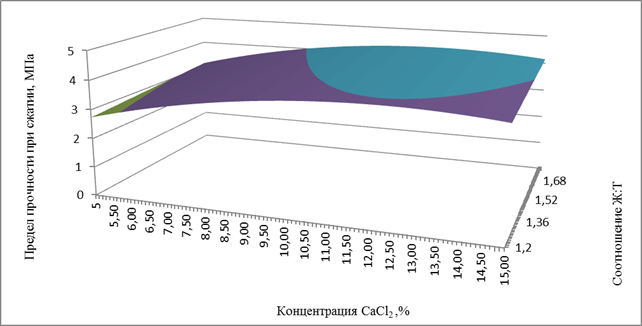

Для оптимизации режима синтеза наполнителя, используемого для создания ИКВ, в работе был спланирован полный двухфакторный композиционный эксперимент с квадратичной моделью. Параметром оптимизации была выбрана прочность при сжатии известкового композита y. В качестве факторов были приняты процентное содержание CaCl2 (х1) и соотношение жидкость:твердая фаза Ж:Т (х2).

В результате обработки полученных экспериментальных данных была получена квадратичная модель:

Rсж= 4,05 + 0,50999х1 + 0,19357 х2 - 0,60625х12 (1)

Адекватность модели проверялась по критерию Фишера. Выбранная модель адекватно описывает исследуемую систему, т.к. табличное значение критерия Фишера, равное 3,5, оказалось больше расчетного значения 0,7. Однородность дисперсий оценивалась по критерию Кохрена. Расчетное значение критерия, равное 0,11 меньше табличного значения 0,66.

Значимость коэффициентов в модели (1)проверялась по критерию Стьюдента при уровне значимости 0,07. Значимость коэффициентов уравнения регрессии (1) свидетельствует о существенном влиянии концентрации добавки-осадителя на параметр оптимизации.

Графическая интерпретация полученной модели представлена на рис. 2.

Рис. 2. Зависимость прочности при сжатии известкового композита от технологических факторов синтеза гидроалюмосиликатной добавки

При анализе графической интерпретации модели были найдены точки экстремума. Оптимальный режим синтеза наполнителя соответствует введению CaCl2 в виде 12%-ного раствора и при соотношении Ж:Т, равном 1,8.

Вывод

Разработана модель параметров синтеза наполнителя, позволяющая оптимизировать расход хлорида кальция и диатомита для получения наполнителей, используемых при создании известкового композиционного вяжущего в рецептуре сухих смесей.

Рецензенты:

Демьянова В.С., д.т.н., профессор, зав. кафедрой «Инженерная экология» ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», г. Пенза;

Данилов А.М., д.т.н., профессор, зав. кафедрой «Математика и математическое моделирование» ФГБОУ ВПО «Пензенский государственный университет архитектуры и строительства», г. Пенза.