На сегодняшний день в авиа- и ракетостроении широко используются алюминиевые сплавы сложного состава с улучшенными свойствами. Перспективным методом получения неразъемных соединений таких сплавов является сварка трением с перемешиванием (СТП) [2]. Учитывая особенности структуры СТП-сварных соединений [3,10], для оценки их состояния требуются новые подходы к неразрушающим методам контроля (НК). При этом особое внимание следует обратить на возможности метода ультразвукового контроля с фазированными антенными решетками (ФАР) [4] и метода вихревых токов [1,8], поскольку комплексное применение данных методов позволяет получить наиболее точное представление о качестве СТП-сварных соединений.

На сегодняшний день основными средствами неразрушающего контроля являются либо сканирующие портативные дефектоскопы, либо комплексы неразрушающего контроля со сканерами, в которых вышеуказанные методы используются по отдельности [5-7,9]. Однако у большинства использующихся на данный момент средств сканирования есть ряд существенных недостатков. Среди них – ограничение применимости из-за геометрических размеров объектов контроля и необходимость позиционирования преобразователей непосредственно оператором вручную. Все это приводит к снижению достоверности результатов неразрушающего контроля, снижению его производительности и повышению нагрузки на оператора. Таким образом, перед разработчиками устройств для НК ставятся задачи автоматизации процесса неразрушающего контроля, повышения его производительности и достоверности результатов. Одним из методов решения таких задач является разработка универсальных сканирующих средств с автоматизированным позиционированием.

Принцип работы и описание конструкции

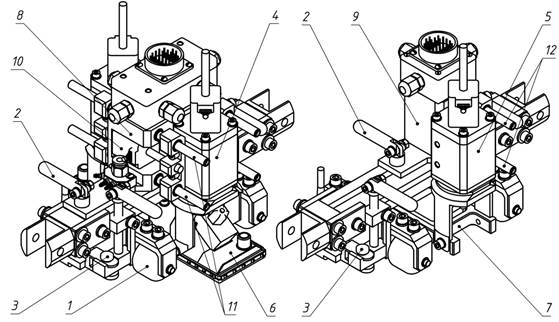

Для решения указанных выше задач был разработан сканер ультразвукового и вихретокового контроля (рис. 1 а, б). Сканер имеет блочную конструкцию и состоит из общего колесного основания 1 с поочередно устанавливаемыми на него и фиксируемого винтами 2 блоками акустического и вихретокового контроля. На основании установлен датчик пути 3 для определения положения дефекта по длине сварного соединения.

Блоки акустического контроля и вихретокового контроля состоят из стоек акустического 4 и вихретокового 5 контроля с соответствующими преобразователями 6, 7 и приводов их позиционирования 8, 9. Приводы позиционирования содержат линейные актуаторы 10, штоки которых жестко соединены со стойками и могут совершать поступательное движение перпендикулярно основанию, позиционируя стойки в горизонтальном направлении.

Стойки с преобразователями горизонтально перемещаются по направляющим 11, 12, обеспечивая позиционирование в направлении перпендикулярном сварному соединению с точностью до 1 мм, что позволяет выполнять настройку сканера для контроля швов шириной до 60 мм. Основной функцией стоек сканера является позиционирование преобразователей в вертикальном направлении и обеспечение заданного усилия прижима призм ФАР и вихретокового преобразователя. Стойки имеют следующую конструкцию (рис. 2).

а б

Рис. 1. Общий вид сканера: а) акустического контроля; б) вихретокового контроля. 1 – колесное основание; 2 – винты фиксации; 3 – датчик координат; 4 - стойка акустического контроля; 5 – стойка вихретокового контроля; 6 – преобразователь акустический с ФАР; 7 – преобразователь вихретоковый; 8, 9 – приводы позиционирования; 10 – линейные актуаторы; 11, 12 – направляющие

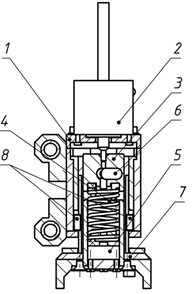

Рис. 2. Конструкция стоек акустического и вихретокового контроля: 1 – корпус; 2 – линейный актуатор; 3 – втулка; 4 – пружина; 5 - тензометрический датчик; 6 – штифт; – пружина; 7 – шток; 8 – направляющие сухари

На корпусе стойки 1 установлен линейный актуатор 2, шток которого жестко соединен со втулкой 3 и может совершать поступательное движение в вертикальном направлении, передавая на неё осевое усилие. Под действием штока актуатора втулка 3 перемещается и передает усилие через пружину 4 на тензометрический датчик 5. Датчик предназначен для отслеживания и контроля осевого усилия, передаваемого от штока актуатора.

Штифт 6 установлен и закреплен во втулке 3 и передает осевое усилие от актуатора 2 на подвижный шток 7, на котором установлены призма ФАР либо вихретоковый преобразователь. При этом шток перемещается скольжением в корпусе 1 по направляющим сухарям 8. Таким образом, обеспечивается позиционирование преобразователей для контроля сварных соединений цилиндрических деталей различного радиуса кривизны с точностью до 1 мм. Кроме того, осевое усилие обеспечивает прижим с усилием до 50 Н и требуемый контакт между преобразователем и поверхностью объекта контроля в автоматическом режиме, а установленные пружины обеспечивают демпфирование преобразователей для предотвращения их повреждений при контроле.

а

а

б

б

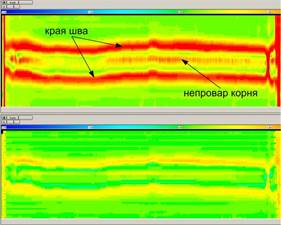

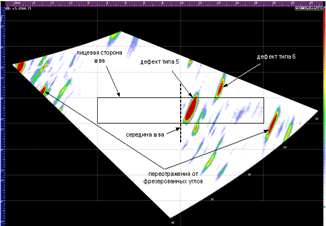

Рис. 3. Сканы сварного соединения, получаемые при операциях: а – контроля по методу вихревых токов; б – контроля по методу ФАР

Метод вихревых токов позволяет обнаруживать поверхностные и подповерхностные несплошности с очень малым раскрытием, такие как трещины и непровары корня шва (рис. 3, а). Метод ФАР позволяет обнаруживать несплошности в объеме сварного соединения, такие как скрытые и открытые непровары, резкие переходы между металлом шва и металлом детали (рис. 3,б). Разработанный сканер, при сочетании ультразвукового и вихретокового методов, даёт возможность проводить комплексную оценку дефектов по всему объему сварных соединений в автоматическом режиме.

Заключение

Указанные особенности конструкции сканера позволяют проводить неразрушающий контроль методами ФАР и вихревых токов со следующими преимуществами:

-

контроль прямолинейных и кольцевых сварных соединений в широком диапазоне геометрических размеров объекта контроля;

-

контроль сварных соединений как изнутри, так и снаружи объекта контроля;

-

автоматическое позиционирование призм ФАР либо вихретокового преобразователя относительно сварного соединения;

-

высокую достоверность обнаружения дефектов;

-

высокую производительность за счет автоматизации операций контроля.

Работа выполнена по проекту № III.23.2.4 фундаментальных исследований СО РАН на 2013–2016 гг., при финансовой поддержке Министерства образования и науки РФ (договор № 02.G25.31.0063) в рамках реализации Постановления Правительства РФ №218.

Рецензенты:

Колубаев А.В., д.ф.-м.н., профессор, заведующий лабораторией физики упрочнения поверхности ИФПМ СО РАН, г. Томск;

Тарасов С.Ю., д.т.н., ведущий научный сотрудник ИФПМ СО РАН, г. Томск.