В конечном счете, потребители вправе ожидать от конструкторов и технологов промышленности машин с самообеспечиваемыми элементами, приспособленными к компенсации отрицательных последствий износа, который имеет место в период использования машины (т. е. с саморегулирующимися передачами, самосмазывающимися подшипниками, самозатачивающимися режущими органами, самоочищающимися фильтрующими элементами и т.п.). Путь к таким машинам должен быть пройден в возможно более короткий срок. Для этого необходимо проводить разнообразные исследования существующей техники в процессе ее потребления и старения, отрабатывать мероприятия по улучшению конструкций, применять твердые сплавы, полимерные материалы, вибраторы, электронные устройства и т. п. [1,5,10].

Теоретический анализ. Первая схема. Достоинствами гидроусилителей, выполненных по первой схеме - гидрорулей, являются их компактность и малая длина трубопроводов, что сокращает время запаздывания срабатывания. В связи с тем, что в таких конструкциях распределитель обычно связан непосредственно с рулевым валом случайные удары колёс о неровности дороги почти не вызывают включения распределителя и, как следствие, влияние управляемых колёс [3].

К существенным недостаткам гидроруля относится то, что при его установке все детали рулевого привода и частично рулевого механизма нагружены усилием, создаваемым силовым цилиндром. Это одна из причин, из-за которой такие усилители применяются только на легковых автомобилях и грузовых сравнительно небольшой грузоподъёмности. Другой причиной является сложность конструкции. Кроме того, следует учитывать также, что не всегда габариты гидроруля позволяют устанавливать его на место обычного рулевого механизма.

Принцип действия рулевого механизма автомобиля ЗИЛ-433110 следующий:

Рулевой механизм является гидроусилителем, но он отличается тем, что в нем распределитель расположен вне силового цилиндра и закреплен на картере параллельно валу рулевого механизма. Золотник распределителя приводится в действие при осевом перемещении винта через двуплечный рычаг.

В среднем канале золотника установлен клапан, обеспечивающий пропорциональность усилий, передаваемых для поворота колес, усилию, прилагаемому водителем к рулевому колесу. Силовой цилиндр выполнен как одно целое с картером рулевого механизма и расположен соосно с рулевым валом.

Действующее от поршня усилие передается непосредственно на вал сошки через реечную передачу. Распределитель размещен согласно с силовым цилиндром и приводится в действие при осевом перемещении винта рулевого вала.

Для создания реактивного действия на рулевом колесе, пропорционального сопротивлению поворота, в распределителе имеются шесть пар плунжеров, полости между которыми соединены с напорным трубопроводом. Между плунжерами расположены центрирующие пружины.

Вторая схема. Гидравлические усилия, выполненные по второй схеме, обеспечивают возможность использования любого стандартного рулевого механизма. При этом привод распределителя осуществляется от шарового пальца сошки. Таким образом, силовой цилиндр не нагружает детали рулевого механизма, но полностью нагружает все детали рулевого привода [2].

Гидроусилитель рулевого управления автомобиля МАЗ, применяемый и на других колесных машинах, также относится ко второй группе.

Он состоит из цилиндра и поршня, который закреплен на штоке. Задний конец штока поршня закреплен на раме автомобиля через наконечник и шаровой палец.

В передней части цилиндра расположена распределительная головка с золотником. Золотник приводится в действие шаровым пальцем рулевой сошки.

При повороте рулевого колеса в ту или иную сторону распределитель будет направлять рабочую жидкость в соответствующую полость силового цилиндра.

Силовой цилиндр при этом, перемещаясь, будет создавать дополнительное усилие. При работе гидроусилителя масло из нерабочей полости выдавливается по сливному трубопроводу в масляной бак [3,5].

Третья схема. Гидроусилители, выполненные по третьей схеме, являются компромиссным решением. Такие усилители дают возможность более свободно компонировать рулевое управление. Здесь можно также применять любое стандартное управление.

В таком усилителе распределитель и силовой цилиндр представляют собой отдельные узлы, и расположены в разных местах.

Насос прокачивает жидкость через клапан управления, что обеспечивается при нейтральном положении клапана.

Рабочие цилиндры соединены с ножкой сошки, которая на нижнем конце соединена с продольной рулевой тягой. К верхнему концу рулевой сошки присоединяется тяга, которая воздействует на распределитель.

При небольших сопротивлениях повороту управления производится вручную без включения усилителя [4,5,8].

В случае чрезмерных усилий поворота происходит взаимное перемещение рычагов сошки, и распределитель включает усилитель в действие.

Как только с рулевого колеса снимается нагрузка, под действием масла, подаваемого к данному рабочему цилиндру, рычаги будут перемещаться, пока зазоры не станут равными между собой, причём тем самым снимется давление масла в цилиндре.

При любом дальнейшем движении рулевого колеса в любом направлении снова откроется клапан, который подаст масло в соответствующий силовой цилиндр, создавая тем самым вспомогательное усилие управления.

Методика. При проектировании рулевых управлений с гидроусилителем необходимо решать следующие основные задачи:

- наиболее полно использовать усилие исполнительного механизма (гидроцилиндра или гидромотора);

- обеспечить устойчивые характеристики привода во всех режимах с целью исключения возможности возникновения автоколебаний;

- предусмотреть надёжную стабилизацию управляемых колёс.

Имеется ещё ряд менее важных вопросов, связанных с конструированием рулевых управлений с гидроприводом, однако они весьма различны для каждого отдельного взятого случая [2,4,6].

Таким образом, удачное комплексное решение перечисленных задач позволяет рекомендовать разработанную схему для применения в автомобилях с конструированной добавкой для конкретных условий работы.

Ниже рассматриваются пути и конкретные решения перечисленных вопросов для автомобилей.

Оптимизация углов давления в рулевых управлениях. Так как подавляющее большинство рулевых управлений включают в себя систему тяг и рычагов, то задача повышения их к.п.д. сводится к оптимизации углов давления в шарнирах. При этом необходимо учитывать усилия, необходимые для поворота колес, допускаемые габариты, вес и максимальную простоту рулевого управления.

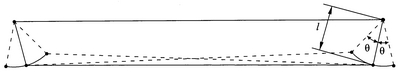

Рис. 1. Схема трапеций для автомобиля КРАЗ

Так как трапеция используется для поворота управляемых колес на различные углы в зависимости от радиуса поворота, то её конструкция во всех случаях остаётся неизменной, и следует учитывать только неравномерность передачи усилия трапеций. На рисунке 2.25 показана схема трапеций автомобиля КРАЗ.

Как уже говорилось выше, отработанную конструкцию трапеции менять нецелесообразно, однако при конструкции новых автомобилей следует учитывать возможность оптимизации углов давления и, соответственно, неравномерности передачи усилий путём изменения геометрических параметров трапеции с сохранением заданного соотношения углов поворота управляемых колес. Естественно, что изменения конструкции трапеции должна быть технологическая рациональна и вписываться в заданные габариты [7].

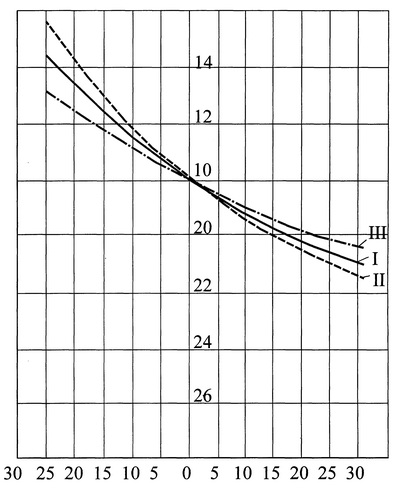

График зависимости передаточного отношения трапеции (отношение моментов на управляемых колесах) от угла поворота правого управляемого колеса, показан на рисунке 2.

Как видно из приведенного графика, без принципиальных изменений конструкции трапеции, её передаточное число меняется незначительно. В то же время кардинальные изменения трапеции явно не целесообразно, так как хотя и возможно повышение её кпд по углам давления, но введение дополнительных опор и шарниров при создании разрезной трапеции сведет этот выигрыш почти к нулю ввиду увеличения потерь на трение. Кроме того, замена простейшей неразрезной трапеции значительно более сложная, ощутимо удорожит всю конструкцию в целом и затруднит её эксплуатацию.

Рис. 2. Зависимость передаточного отношения рулевой неразрезной трапеции от угла поворота правого управляемого колеса: 1 - серийная схема; 2 - вариант с укороченным рычагом; 3 - вариант с удлиненным рычагом

Таким образом, существующую рулевую трапецию автомобилей семейства КРАЗ можно считать полностью удовлетворительной для данных условий [9,10].

Другим, более существенным путём повышения к.п.д. рулевого управления является его привод. Для автомобилей такого типа, как КРАЗ, можно считать, что в нормальных условиях эксплуатации реализация условий при повороте управляемых колес осуществляется за счёт гидроусилителя рулевого привода, а непосредственная связь рулевой сошки с колесами служит для реализации обратной связи и управления автомобилей в аварийной ситуациях, то есть при неработающем гидроусилителе.

Исходя из этого условия, уже были проанализированы рулевые управления автомобилей с закреплением одного из концевых опорных шарниров гидроусилителя на ланжеронах рамы. В настоящее время, благодаря наличию распределителя с достаточной пропускной способностью, встроенного в рулевую колонку, появилась возможность установки силового цилиндра непосредственно на переднем мосту автомобиля.

Это, в первую очередь, даёт ряд неоспоримых преимуществ по автомобилю в целом: разгрузка опор рессор переднего моста от усилий, возникающих в рулевом управлении; полное отсутствие влияние на гидроусилитель срабатывания подвески. Здесь следует оговориться, что работа подвески будет ощущаться, как и раньше, на рулевом механизме, и, в очень незначительном виде, непосредственно на распределителе. Однако последний, за счёт своей зоны нечувствительности, не окажет никакого воздействия на гидропривод поворота колес.

С точки зрения устойчивости движения управляемых колес такое решение значительно ухудшить устойчивость всей системы в целом ввиду наличия гибких шлангов значительной длины, вносящих запаздывания при передаче командных и обратных сигналов в гидросистеме [4,8].

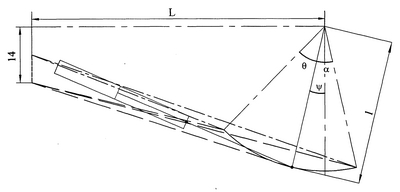

Расположение гидроусилителя на переднем мосту автомобиля открывает весьма широкие перспективы для оптимизации углов давления в шарнирах привода. Во-первых, полностью исключается изменение всех углов, кроме, угла поворота рычага поворотного кулака и связанного с ним гидроусилителя, что сразу устраняет целый ряд неточностей и допущений в расчёт. Во-вторых, взаимное положение передней и задней пар гидроусилителя, а также угла наклона рычага поворотного кулака разрешают оптимизировать эту конструкцию с точки зрения углов давления. Все выше изложенное наглядно видно из кинематической схемы гидроусилителя, показанной на рисунке 3.

В настоящее время по конструктивным соображениям звенья схемы на реальном автомобиле КРАЗ-260 имеют следующие размеры:

L=410 мм, l=410 мм, h=410 мм, ψ=410 мм.

Из графика работы этой схемы можно сделать вывод, что такая схема, с точки зрения использования гидроусилителя, не является оптимальной. Так изменения угла ψ или h можно добиться уменьшением углов давлений. Изменение длины рычага поворотного кулака при заданных пределах угла поворота колеса приведет к изменению хода штока гидроцилиндра, а, следовательно, для полного использования мощности гидронасоса, и его диаметра.

На данном этапе разработки такая задача пока не ставилась.

В реальном автомобиле такое простое решение вопроса невозможно ввиду необходимости учёта при проектировании привода гидроусилителя двух управляемых колес (при этом сказывается передаточное число трапеций) и, что не менее важно то обстоятельство, что момент, необходимый для поворота колеса на различные углы, сильно зависит от последних.

Таким образом, необходимо совместное рассмотрение кинематики привода гидроцилиндра, рулевой трапеции и момента сопротивления повороту управляемых колес.

По поводу названного момента сопротивления выполнено много работ как в нашей стране, так и за рубежом, однако близко совпадающие данные получены только для поворота на месте, а для движущегося автомобиля разногласия настолько велики, что не представляют практической пользы в расчётах. Кроме того, почти все эти работы базируются на конкретных автомобилях, имеющих определенные шины и нагрузку на управляемую ось, что исключает возможность распространения полученных данных на другие машины.

Рис. 3. Кинематическая схема привода гидроусилителя

В то же время, разработка реального рулевого привода без точного значения момента сопротивления повороту управляемых колес в различных режимах движения бессмысленна, так как эти данные являются исходными, а заведомое их превышение не представляется возможным ввиду ограничения мощности насоса гидроусилителя рулевого управления.

Такое положение сложилось ввиду резкого, на 25 %, повышения нагрузки на переднюю ось по сравнению с ранее выпускавшимся аналогичными автомобилями, и отсутствия возможности установки более мощного насоса, что объясняется ограничением мощности клиноременного привода. Установка другого, более мощного насоса потребовала бы либо конструктивных изменений в двигателе (зубчатая передача), либо компоновочных изменений в автомобиле (установка двухручейного шкива при весьма ограниченных размерах) [5,9,10].

Из вышеизложенного следует, что в настоящее время для реального автомобиля задача ставится однозначно: путём максимального использования гидроусилителя его мощности добиться снижения усилий на руле при хорошей управляемости и сохранении «чувства дороги» водителем. Естественно, что обязательным условием является надёжная стабилизация и устойчивость управляемых колес.

Учитывая, что на настоящем этапе работы можно только теоретически рассматривать вопрос оптимизации работы гидроусилителя в рулевом управлении и, что работа имеет продолжение в дальнейшем необходимо в первую очередь определить экспериментальным путём моменты сопротивления повороту колес на всех режимах движения. Наряду с этим, целесообразно рассмотреть устойчивость движения управляемых колес автомобиля с гидроусилителем в рулевом управлении при его данной конструкции. Здесь следует учесть применение не только существенного в настоящее время распределителя, но и других имеющих большое к.п.д. при меньшей зоне чувствительности.

Последнее может подсказать ещё один путь повышения эффективности использования гидронасоса, то есть потери в распределителе в настоящее время соизмеримы с мощностью, затраченной на поворот управляемых колес. Весьма перспективным с этой точки зрения, могут явиться распределители, управляющие рабочим потоком жидкости через специальные автоматические клапаны. В этом случае основной поток попадает в силовой цилиндр практически без дросселирования в распределителе, так как через последний проходит только весьма незначительная, управляющая часть потока жидкости.

Экспериментальная часть. В процессе выполненной работы было проведено большое количество испытаний автомобилей. Одновременно проверялось совпадение аналитических расчётов и практических результатов.

На испытуемых автомобилях устанавливались датчики усилий на рулевом колесе тензометрический руль и в поперечной тяге трапеция, датчики давления жидкости в магистралях гидроусилителя и датчики углов поворота управляемых колес. При контроле управляемости автомобилей использовались гироагрегаты для определения курсовой устойчивости.

В результате испытаний получены зависимости управляемости курсовой установки, усилий на рулевом колесе и в поперечной тяге стабилизации управляемых колес и других аналогичных показателей (поворачиваемость, перемещения управляемого моста и т.д.) от различных компоновочных схем рулевого привода.

Были испытаны 5 компоновочных схем рулевого привода:

- Серийная компоновка.

- Компоновка АК-5ШС.

- Компоновка АК-5ШС с удлиненным рычагом поворотного кулака.

- Компоновка АК-5ШС с максимальным давлением в распределителе 8,5 МПа.

- Компоновка с маятниковым рычагом.

В серийной компоновке при повороте вправо наблюдается явление самозатягивания, что объясняется заклиниванием подвижного стакана распределителя при увеличившихся усилиях поворота управляемых колес. Последнее проявилось из-за увеличившейся нагрузки на переднюю ось [1-3].

Кроме того, очень наглядно проявляется недостаточная мощность насоса гидроусилителя, так как даже при оптимальной по углам давления компоновке АК-5ШС мощности насоса хватает для поворота управляемых колес в движении только до угла немногим более 20º.

В случае увеличения давления на входе распределителя до 8,5 МПа усилия на рулевом колесе резко падают, однако такое форсирование насоса приводит к его перегреву уже в течение первых 10 минут испытания автомобиля на траектории «восьмёрка».

Очевидно, что при существующем гидронасосе практически невозможно обеспечить требуемые усилия на рулевом колесе.

Стабилизация управляемых колес и курсовая устойчивость автомобилей при компоновках АК-5ШС и при расположении гидроусилителя на балке переднего моста вполне удовлетворительны. Следует также отметить, что при разобщении распределителя и цилиндра гидроусилителя при установке последнего на балке переднего моста устойчивость движения управляемых колес не нарушается.

Выводы

После проведенных исследований можно сделать следующие выводы:

- В автомобилях с большой нагрузкой на управляемую ось наиболее целесообразно применять гидроусилители, выполненные по третьей схеме (раздельное расположение распределителя и силового цилиндра).

- Установка силового цилиндра на балке управляемого моста позволяет получить оптимальные углы давления и уменьшить износ узлов и деталей подвески управляемого моста.

- Установка резиновых шлангов между распределителем и силовым цилиндром, закрепленном на переднем мосту, не снижает устойчивости движения управляемых колес.

- Путём аналитического расчёта размеров и углов рычажного механизма рулевого привода можно увеличивать к.п.д. рулевого управления и ощутимо снизить максимальные усилия при повороте управляемых колес на предельные углы.

- Мощность гидронасоса типа ЗИЛ-433110 явно недостаточна для поворота управляемых колес автомобилей с нагрузкой на переднюю ось более 60 кН.

- Для грузовых автомобилей с зависимой подвеской передних колес типа КРАЗ наиболее целесообразно применение неразрезной трапеции, кинематически согласованной с приводом гидроусилителя.

Рецензенты:

Рябова О.В., д.т.н., профессор, профессор кафедры строительства и эксплуатации автомобильных дорог ФГБОУ ВПО «Воронежский государственный архитектурно-строительный университет», г. Воронеж;

Устинов Ю.Ф., д.т.н., профессор, профессор кафедры инженерной механики и строительной техники ФГБОУ ВПО «Воронежский государственный архитектурно-строительный университет», г. Воронеж.