В условиях глобализации хозяйственных процессов возрастает роль повышения конкурентоспособности субъектов национальной экономики [1, c. 88], что требует постоянной структурной модернизации и обновления производственных систем предприятий. Производственные системы осуществляют функции преобразователей факторов производства (ресурсов) в конечные виды продукции [2]. К основным признакам производственных систем относят: сложность устройства, способность к самоорганизации, ориентацию на максимальное использование человеческого фактора, эффективность управления бизнес-процессами [3].

В ряде публикаций производственные системы представлены в виде совокупности частных подсистем: социальной, производственно-технической, информационной, что требует оптимизации взаимодействия между собой их элементов предприятий, определяя тем самым конечный результат деятельности [4].

Подобная модель производственной системы может быть представлена в следующем виде:

![]()

где ai – компоненты, определяющие состав производственной системы.

Состав производственных систем предприятий может быть обобщен в следующие типовые группы компонентов: технические (основное и вспомогательное оборудование, техоснастка, приборы и т.д.); технологические (процессы, регламенты); материалы (основные и вспомогательные); кадровые (численность, профессиональный, квалификационный состав); здания и сооружения (состав, особенности); пространственные – характер производственных помещений, территория предприятия, коммуникации; информационные (показатели информационных потоков). Подобные производственные системы характерны для самостоятельных предприятий, состоящих из управления (отделов), ряда производственных подразделений (цехов, участков и бригад), обслуживающих и вспомогательных структур.

В числе элементов управления производственных систем должны быть учтены цели предприятия, его связи с внешней средой, и прежде всего с потребителями, поведение во внешней среде и т.д. [9]. На предприятиях Республики Северная Осетия - Алания сформированы системы управления, затрагивающие все стороны функционирования и развития производственных систем, предусматривающие всемерное сокращение издержек и потерь производства; оптимизацию размеров запасов ресурсов; обеспечение необходимого уровня качества продукции; повышение активности персонала, своевременную адаптацию на колебания рыночного спроса и т.п. Автором проведено исследование связи состояния производственных систем с показателями экономики предприятий.

Исследование показало, что хозяйствующие субъекты РСО-Алания имеют различные особенности управления развитием производственных систем, которые можно свести в три вида в зависимости от их размера: производственные системы крупных предприятий; производственные системы группы предприятий (холдинг, ФПГ и т.д.); производственные системы малых предприятий.

Структура управления развитием производственных систем крупных и некоторых средних предприятий обладает несколькими уровнями:

-

высший уровень – это управление развитием производственной системы предприятия в целом;

-

средний уровень – управление развитием производственных систем подразделений (цехов и участков);

-

низший уровень – управление развитием производственных систем на уровне участков, бригад, рабочих мест.

В целом управление развитием производственной системы предприятий можно рассматривать в виде способа организации производственных процессов, включающего управление закупками (снабжение), организацию производственных операций, управление материальными потоками в процессе производства, непосредственно производство, обслуживание рабочих мест и оборудования, обеспечение качества продукции и т.д.

Процесс управления функционированием и развитием производственных систем предприятий включает ряд взаимосвязанных этапов (табл. 1).

Таблица 1

Основные элементы управления функционированием и развитием производственной системы предприятий

|

Элементы производственной системы |

Основное содержание используемых методов |

|

Вход (управление закупками) |

Налаживание долговременных отношений с поставщиками. Поставки малыми партиями согласно графику, что позволяет оптимизировать объемы складских запасов |

|

Организация производственных операций |

Расстановка работников. Обеспечение требуемого уровня загрузки персонала и непрерывности его работы. Ликвидация «узких» мест, потерь и т.д. |

|

Управление материальными потоками в процессе производства |

Оптимальное размещение подразделений предприятия и путей транспортировки ресурсов для целей производства. Устойчивое и своевременное снабжение подразделений и рабочих мест материалами, энергией, комплектующими, инструментами и т.д. |

|

Непосредственно производство |

Организация и оснащение рабочих мест. Обеспечение условий труда. Рациональные приемы и методы труда и т.д. Режимы труда и отдыха работников и т.д. |

|

Обслуживание рабочих мест и оборудования |

Соблюдение последовательности и своевременности подачи и удаления предметов и средств труда на рабочие места, времени пользования ими и т.д. |

|

Обеспечение качества продукции |

Использование современных технических средств (оборудования и приборов) для контроля и предупреждения дефектов. Применение способов управления и организации по качеству продукции. |

|

Выход производственной системы |

Передача готовой продукции в систему сбыта |

В связи с тем что производственная система предприятий охватывает все этапы процессов производства, от уровня эффективности ее во многом зависит конечная результативность деятельности предприятия.

В арсенале современных методов и инструментов совершенствования производственных систем, по мнению респондентов, находятся следующие: организация; планирование [7]; координация; мотивация; контроль; снижение себестоимости; стандарты ИСО; стандартизированная работа; TQM (всеобщий контроль качества); кanban (снижение межоперационных запасов); VSM (диагностика производственного процесса); TPM (всеобщее обслуживание оборудования); SMED (технология быстрой переналадки); JIT (точно в срок); LEAN-менеджмент; система кайдзен; SCM (управление цепочками затрат); автоматизация работ; гемба (место непосредственного создания продукции; джидока (автономизация); 5S (визуализация рабочего места); аndon (система сигнализации).

Респонденты показали, что из приведенного перечня наибольшую востребованность на предприятиях получили следующие инструменты: организация, планирование, координация, мотивация и контроль, которые в значительной степени используются для целей снижения затрат.

Управление затратами в производственных системах предполагает постоянный сравнительный анализ: фактических показателей с плановыми; с показателями конкурентов, выпускающих родственные виды продукции. Подобное сравнение производственных затрат производится по различным временным периодам (годовым, месячным, текущим). Однако для повышения эффективности производственных систем снижение затрат само по себе, в отрыве от применения других инструментов, не позволяет комплексно решать проблемы.

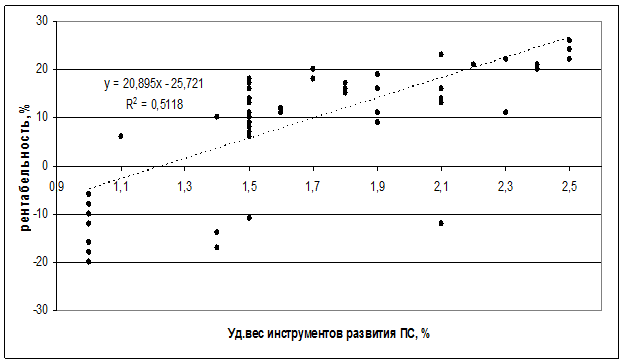

Ранжирование значений по числу инструментов развития производственных систем и рентабельности позволило определить характер распределения предприятий (рис. 1).

Рис. 1. Закономерность связи инструментов развития производственных систем (ПС) и уровня рентабельности предприятий.

Тренд означает, что с ростом удельного веса инструментов развития производственных систем возрастает и величина рентабельности предприятий. Средняя величина рентабельности по исследуемым предприятиям составила 9,1%, что является в целом недостаточной для устойчивой деятельности.

Коэффициент эластичности (Кэ), исчисляемый по формуле, модифицированной применительно к исследуемым показателям [5, с. 14]:

![]() ,

,

где ПИр – процентное изменение рентабельности; ПИи – процентное изменение доли инструментов производственных систем, составил 1,02, что означает: рост применяемых инструментов совершенствования ПС на 1% приводит к повышению рентабельности на 0,2%.

Подтверждением тесноты связи между значениями удельного веса инструментов развития производственных систем и величинами рентабельности предприятий является и коэффициент корреляции, составляющий 0,72, что означает достаточно высокую связь.

Представляет интерес распределение инструментов развития производственных систем и рентабельности предприятий региона по отраслевому признаку (табл. 2).

Таблица 2

Распределение инструментов развития производственных систем и рентабельности предприятий региона по отраслевому признаку

|

Отрасль |

Число инструментов развития ПС, ед. |

Рентабельность, в % |

|

Машиностроение |

14 |

6,3 |

|

Пищевая и тара |

15 |

10,9 |

|

Химическая и нефтехимическая |

13 |

1,5 |

|

Электротехническая и электронная |

16 |

12,1 |

|

Строительные материалы |

13 |

1 |

|

Мебельная |

18 |

16,7 |

|

Легкая |

14 |

18,6 |

|

Металлургическая |

18 |

20,5 |

|

В среднем |

15 |

11,0 |

Из данных таблицы видно, что предприятия ряда отраслей: пищевой и производства тары, электротехнической и электронной, мебельной, металлургической используют число инструментов развития ПС, превышающее среднее значение. При этом они также имеют большие значения рентабельности.

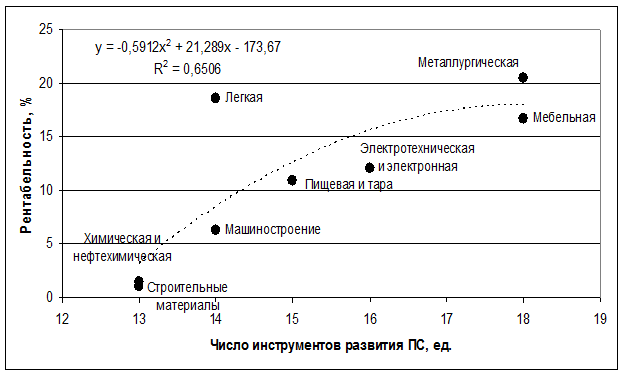

Отраслевая структура развития производственных систем предприятий РСО-Алания визуально представлена на рис. 2.

Рис. 2. Отраслевая структура развития производственных систем предприятий.

Зависимость рентабельности предприятий различных отраслей от инструментального обеспечения производственных систем представлена полиномиальной кривой вида:

y = -0,5912x2 + 21,289x - 173,67,

R2 = 0,6506.

Данное распределение характеризует производственную сферу республики по нескольким позициям. Во-первых, показывает, что предприятия, осуществляющие деятельность в металлургической, мебельной и легкой отраслях производства имеют более высокие значения рентабельности. Во-вторых, эти предприятия обладают более развитыми производственными системами (за исключением предприятий легкой промышленности). Это означает, что предприятия, входящие в подобную группу, достаточно активно проводят работы по использованию современных производственных систем.

В-третьих, предприятия металлургической, мебельной и легкой отраслей производства являются достаточно крупными и обладают значительным потенциалом для модернизации своих производственных систем.

В-четвертых, структура распределения производственных систем фактически означает привлекательность отраслей для возможного вложения инвестиций по признаку величины рентабельности.

Подобная связь показателей показывает, что рост числа применяемых инструментов совершенствования производственных систем приводит к изменению в экономике предприятий. Данный вывод соответствует результатам ранее проводимых исследований по состоянию производственных систем в различных субъектах России, свидетельствующих о том, что «лидерами в этом отношении являются Московская и Ярославская области (Центральный ФО), а также Пермская, Ульяновская, Саратовская области (Приволжский ФО)» [6, с. 127], регулярно осуществляющие модернизацию предприятий.

Главными задачами деятельности производственных предприятий на перспективу с точки зрения конкурентоспособности считаются: повышение производительности труда и качества продукции на основе использования прогрессивной техники и технологии, техническое перевооружение подразделений и оборудования, совершенствование системы стимулирования персонала и т.д. Направления и показатели развития предприятий, как правило, отражаются еще на стадии их создания, или в основных инструментах: бизнес-плане и инвестиционном проекте. Наиболее важными показателями, характеризующими потенциал развития, являются: эффективность капитальных вложений или инвестиций, срок окупаемости капитальных затрат (инвестиций); внутренняя норма рентабельности; индекс доходности; сумма приведенных затрат; годовой экономический эффект, характеризующий эффективность принятого к реализации проекта; освоение производственных мощностей; использование оборудования и др.

Рецензенты:

Токаев Н.Х., д.э.н., профессор, заведующий кафедрой «Финансы и кредит» ФГБОУ ВПО «Северо-Осетинский государственный университет имени К.Л. Хетагурова», г. Владикавказ.

Попова А.Х., д.э.н., профессор, заведующая кафедрой бухгалтерского учета ФГБОУ ВПО «Северо-Осетинский государственный университет имени К.Л. Хетагурова», г. Владикавказ.