Пневматические машины ударного действия, в которых поршень-ударник совершает возвратно-поступательные движения внутри ствола, были разработаны в середине XIX века и с тех пор непрерывно совершенствуются [7]. Вносимые изменения касались массы и энергии удара поршня-ударника, частоты ударов, систем воздухораспределения, конструкции глушителей шума и виброзащитных рукояток. Однако никогда не изменялся их принцип работы.

Одним из основных недостатков пневматических машин ударного действия, связанных с принципом их работы, является необходимость обеспечения большого усилия подачи в направлении инструмента.

Это условие вытекает их принципа работы этих машин, заключающегося в следующем.

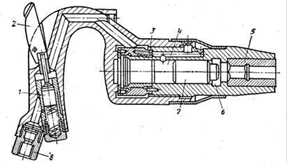

На рис. 1 показана типовая конструкция пневматического рубильного молотка.

Рис. 1. Схема устройства рубильного пневматического молотка.

Как видно из рис. 1, рубильный пневматический молоток содержит впускной клапан 1, курок 2, золотник 3, заднюю камеру 4, буксу 5, переднюю камеру 6, поршень-боек 7 и штуцер шланга 8.

Для работы молотка оператор вставляет в буксу 5 хвостовик рабочего инструмента и нажимает на курок 2.

При этом, сжатый воздух через шланг, соединенный со штуцером 8, по внутренним каналам поступает в золотник 3 и под его управлением попеременно в заднюю 4 или переднюю 6 камеры.

При этом, под действием сжатого воздуха, поступающего в камеры 4 и 6, поршень-ударник 7 производит возвратно-поступательные движения, ударяя в конце прямого хода по хвостовику рабочего инструмента.

Отбойные и клепальные молотки работают по такому же принципу.

В пневматических перфораторах кроме ударов осуществляется так же поворот буровых штанг.

Для нанесения удара рабочим инструментом по обрабатываемой детали необходимо, чтобы рабочий инструмент был прижат к этой детали.

Для этого, оператор должен обеспечить необходимое усилие подачи в направлении рабочего инструмента, так как при движении поршня-ударника в этом же направлении за счет реактивных сил корпус молотка стремится двигаться в обратную сторону.

Усилие подачи, необходимое для преодоления реактивных сил, даже для пневматических машин ударного действия небольшой мощности и массы, имеет весьма большие значения.

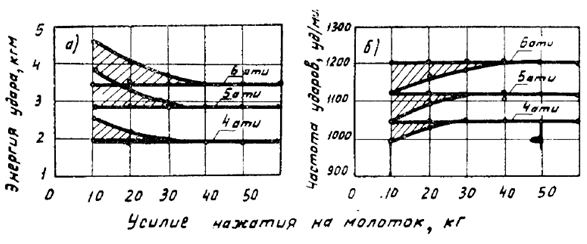

На рис. 2 показаны графики зависимости энергии удара и частоты ударов для различных значений усилия подачи клепального молотка КЕ 22 массой 9.5 кг [4].

Рис. 2. Влияние осевого усилия на энергию удара и частоту ударов клепального молотка.

Как видно из рис. 2, минимальное усилие подачи, при котором обеспечивается работа молотка КЕ-22, составляет 100 Н при допустимом гигиеническими нормативами 200 Н.

Таким образом, применительно для пневматических машин ударного действия незначительной массы необходимое усилие подачи обеспечивается физической силой оператора в достаточной степени.

Что же касается переносных пневматических перфораторов, то, для их оптимальной работы, необходимо усилие подачи до 1500 Н, как это видно из рис. 3, где показаны типовые графики зависимости скорости бурения и амплитуды вибрации от усилия подачи [4, 5].

На рис. 3 показан процесс бурения шпура вниз переносным пневматическим перфоратором фирмы Atlas Copco.

Рис. 3. Бурение шпуров переносным пневматическим перфоратором фирмы Atlas Copco.

Как видно из рис. 3, усилие подачи вниз производится только за счет веса перфоратора и физических усилий бурильщика.

Поскольку масса тяжелого переносного перфоратора составляет ≈ 35 кг, то при бурении шпуров, направленных вниз, бурильщику необходимо обеспечить усилие 1150 Н, что практически невозможно. Поэтому, бурение вниз переносными пневматическими перфораторами происходит со скоростью, в два раза ниже максимальной при значительной вибрации рукояток, приводящих к заболеваниям бурильщиков.

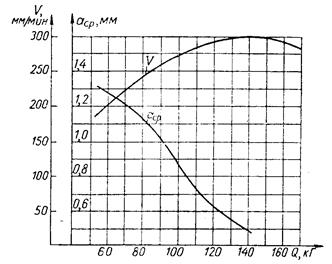

На рис. 4 показан типовой график зависимости скорости бурения и амплитуды вибрации от усилия подачи [6].

Рис. 4. Типовая зависимость скорости бурения v и амплитуды вибрации αср от усилия подачи Q переносных пневматических перфораторов.

Многочисленные исследования, направленные на снижение усилия подачи путем оптимизации рабочих процессов в машинах [1, 2, 3] , не привели к желаемым результатам.

Целью проведенных исследований был анализ динамики движений корпуса и поршня-ударника пневматической машины, а так же, рабочего инструмента, и, на их основе, разработка путей совершенствования конструкций пневматических машин ударного действия.

Проведенные исследования показали следующее.

Для обеспечения высокой эффективности работы машин ударного действия необходимы следующие условия – при нанесении удара поршнем-ударником по рабочему инструменту скорость поршня-ударника должна быть максимальной, а рабочий инструмент прижат к разрушаемому материалу.

Однако конструкция машин такова, что поршень-ударник, совершающий возвратно-поступательные движения, никак не связан кинетически с рабочим инструментом.

В то же время, с последним связан корпус машины, который под действием реактивных сил совершает движения в направлении, противоположном движению поршня-ударника, то есть препятствующему прижатию рабочего инструмента к разрушаемой поверхности.

Причем, чем выше скорость поршня-ударника перед ударом, тем выше скорость движения корпуса в обратном направлении.

Таким образом, в конструкции существующих пневматических машин ударного действия заложено принципиальное противоречие, которое препятствует их эффективной работе.

Выходом из сложившейся ситуации может быть изменение принципа работы этих машин, в результате которого движение поршня-ударника и рабочего инструмента должны быть в одной фазе. Тогда будет гарантирован полноценный удар поршня-ударника по рабочему инструменту и, тем самым, эффективная ее работа.

Одним из путей реализации такого подхода может быть применение кинематической связи поршня-ударника и рабочего инструмента при отсутствии связи с корпусом.

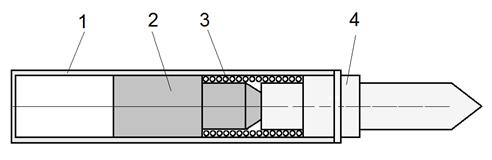

На рис. 5 показана схема машины ударного действия с упругой кинематической связью поршня-ударника и рабочего инструмента.

Рис. 5. Схема пневматической машины с упругой связью поршня-ударника и инструмента.

Пневматическая машина с упругой связью поршня-ударника и инструмента содержит корпус 1, поршень-ударник 2, пружину 3 и рабочий инструмент 4.

Работа машины заключается в следующем.

При подаче сжатого воздуха справа от поршня-ударника он перемещается влево. При этом рабочий инструмент 4 упирается буртиком в корпус 1. а пружина 3 растягивается.

При подаче сжатого воздуха слева от поршня-ударника 2, он перемещается вправо, пружина 3 сжимается, прижимая рабочий инструмент к разрушаемой поверхности, и затем происходит удар поршня-ударника по рабочему инструменту.

Таким образом, предлагаемая схема работы пневматических машин ударного действия обеспечивает контакт рабочего инструмента с разрушаемой поверхностью в момент удара, что повышает его производительность.

Проведенные нами экспериментальные работы с использованием модернизированного рубильного молотка МР-5 показали полную работоспособность разработанной конструкции, причем энергия удара в 22 Дж стандартного рубильного молотка при обеспечении усилия подачи в 200 Н оказалась такой же, как и в модернизированном рубильном молотке без усилия подачи.

Рецензенты:

Волков С.А., д.т.н., профессор, профессор кафедры наземных транспортно-технологических машин Санкт-Петербургского государственного архитектурно-строительного университета, г.Санкт-Петербург.

Ушаков А.И., д.т.н, профессор, директор ООО «Научно-производственный информационно-консультационный центр-плюс», г.Санкт-Петербург.