Введение. Обрабатываемость резанием является важным технологическим свойством конструкционных машиностроительных материалов, характеризующим их способность подвергаться обработке резанием. Под способностью материала подвергаться резанию понимают достижение при его обработке каких-либо из следующих технологических показателей: скорости резания vT при заданном периоде стойкости инструмента Т (например v60, т.е. скорость резания при стойкости Т = 60 мин); качества обработанной поверхности; силы или мощности резания; определённой формы стружки. Качественная и количественная оценка обрабатываемости сопряжена с известными трудностями и допускает инвариантность методологических подходов. Результаты исследований обрабатываемости конструкционных материалов используют при разработке нормативных технологических документов, предназначенных для выбора оптимальных режимов резания в конкретных производственных условиях.

Важно отметить, что обрабатываемость резанием, независимо от её трактовки и метода определения, должна представлять собой свойство материала, а не процесса его обработки. Поэтому обрабатываемость различных материалов определяют при одинаковых (эталонных) условиях резания.

Обрабатываемость материалов резанием влияет, прежде всего, на период стойкости режущего инструмента и, следовательно, ограничивает предельную скорость резания (производительность обработки). Повышение обрабатываемости конструкционных материалов резанием является актуальной задачей технологии машиностроения, при этом использование на практике известных методов определения обрабатываемости подчас весьма затруднительно. Обрабатываемость резанием на данный момент не имеет единственной характеристики и проявляется через сумму факторов – технико-экономических, качества обработки, параметров напряжённости процесса резания.

Обрабатываемость резанием имеет различные трактовки, но в любом случае представляет собой комплексный показатель, зависящий от физико-механических и теплофизических свойств материала: прочности, твёрдости, ударной вязкости, относительного удлинения, коэффициента теплопроводности и других. В справочной литературе приводятся значения коэффициентов обрабатываемости резанием сталей, чугунов и других материалов, однако на практике истинные значения обрабатываемости нередко отличаются от табличных ввиду разброса свойств между номинально однотипными заготовками внутри партии, либо между партиями заготовок, а зачастую значения этих свойств вовсе не известны. В связи с этим необходимо иметь надёжные методы теоретико-эмпирического определения обрабатываемости, которые можно было бы реализовать в производственных условиях. Важно, чтобы такие методы определения обрабатываемости были основаны на физических закономерностях процесса образования стружки.

Цель исследования: на основе физических закономерностей процесса стружкообразования разработать и апробировать экспресс-метод определения обрабатываемости конструкционных материалов резанием, который, в силу своей надёжности и простоты, был бы применим в условиях действующего производства (заготовительного или механического цеха, участка).

Материалы исследования. Качественно обрабатываемость характеризуют по типу стружки, образующейся при резании исследуемого материала в эталонных условиях. При этом всё многообразие материалов разделяют на три группы: P (сливная стружка), M (стружка скалывания), К (стружка надлома).

Сложнее обстоит дело с количественным определением обрабатываемости. Существуют методы её оценки через тот или иной показатель физико-механических или теплофизических свойств материала: предел текучести, истинный предел прочности, временное сопротивление, твёрдость, ударную вязкость, относительное удлинение, относительное поперечное сужение, коэффициент теплопроводности. К сожалению, эти показатели, будучи применимы в отдельности, не позволяют учесть комплексного проявления свойств материала в условиях резания.

Количественно обрабатываемость обычно оценивают по способности материала изнашивать заднюю поверхность эталонного режущего лезвия до некоторой заданной величины, т.е. в течение оптимального периода стойкости. При точении оптимальный период стойкости резца обычно принимается равным 60 минутам. В этом случае коэффициент обрабатываемости резанием исследуемого материала определяют в виде отношения:

![]() , (1)

, (1)

где v60 – скорость резания, при которой эталонный резец имеет стойкость 60 минут при обработке исследуемого материала; vэт.60 – скорость резания, при которой в тех же условиях резания эталонный резец имеет стойкость 60 минут при обработке материала, принятого за эталон. Эталонный материал имеет коэффициент обрабатываемости, равный единице. За эталон принимают сталь 45 (σв = 650 МПа, НВ 179). При получистовом точении стали 45 скорость резания vэт.60 при использовании твердосплавного резца составляет 135 м/мин.

В результате длительных стойкостных испытаний были получены значения коэффициента обрабатываемости Кобр для широкой гаммы конструкционных материалов [4]. Чем выше значение коэффициента, тем лучше обрабатываемость материала. По коэффициенту Кобр рассчитывают оптимальную скорость резания v60 исследуемого материала:

![]() . (2)

. (2)

Значения коэффициентов Кобр, полученных при точении, используют для расчёта оптимальной скорости резания и при других видах лезвийной обработки – сверлении, фрезеровании.

Использование формулы (2) позволяет определить оптимальную скорость резания лишь при гарантированных физико-механических свойствах и (или) химическом составе обрабатываемого материала. Между тем в производственной практике нередки случаи, когда на обработку резанием поступает партия номинально однотипных заготовок (прокат, поковки, отливки), в то время как заготовки внутри партии имеют более или менее значительный разброс свойств поверхностного слоя. У заготовок, подвергшихся термической обработке, может наблюдаться неравномерность свойств при переходе от одной поверхности к другой, а также вдоль образующих и направляющих линий каждой поверхности. Наконец, могут возникать ситуации, когда приходится иметь дело с негарантированными или неизвестными значениями свойств материала либо (в единичном или ремонтном производстве) с материалом неизвестного химического состава. В этих случаях использование справочных значений коэффициентов Кобр может привести к существенной погрешности при расчёте оптимальной скорости резания и, как следствие, к уменьшению фактической стойкости инструмента или недоиспользованию его ресурса (снижению производительности).

Определение истинного значения Кобр требует проведения дорогостоящих и продолжительных стойкостных испытаний материала, что в условиях действующего производства не всегда выполнимо и рентабельно. На практике важно иметь быстрый и надёжный экспресс-метод определения обрабатываемости материала, поступающего в заготовительный или механический цех. Это позволило бы избирательно подходить к назначению режимов резания, соблюсти оптимальный баланс между стойкостью инструмента и производительность обработки либо осуществить адаптивное управление процессом резания в зависимости от реальных свойств материала срезаемого слоя.

Стружкообразование сопровождается процессами глубокой пластической деформации, полного или частичного разрушения срезаемого слоя, постоянного образования новых поверхностей. Поэтому при разработке экспресс-метода определения обрабатываемости следует использовать тот или иной функциональный параметр системы резания: силу резания, энергозатры, температуру резания, коэффициенты усадки стружки и др. В эталонных условиях обработки любой из перечисленных функциональных параметров будет являться, по сути, комплексным показателем обрабатываемого материала. Однако известные в теории резания методы расчёта и экспериментального определения силы резания, температуры, усадки стружки весьма трудоёмки и зачастую приблизительны.

Наиболее перспективным представляется метод определения обрабатываемости конструкционных материалов, основанный на экспериментальном определении величины удельной работы резания е, Дж/мм3. Удельная работа резания (встречающиеся синонимы – «удельная энергоёмкость процесса резания», «удельные энергозатраты резания», «плотность работы резания») численно характеризует количество энергии, затрачиваемой режущим инструментом на отделение в виде стружки единицы объёма обрабатываемого материала. Удельная энергоёмкость может рассматриваться как универсальный физический показатель эффективности процесса резания [2]. Чем меньше величина удельной энергоёмкости при обеспечении требуемых результатов обработки (производительности, стойкости инструмента, качества обработанной поверхности), тем более эффективными являются соответствующие режимы резания. К достоинствам удельной энергоёмкости следует отнести простоту её определения как теоретическими, так и экспериментальными методами [3]. Ранее показатель удельной работы резания был использован нами в качестве физического критерия оптимизации технологических процессов механической обработки [1, 3].

Удельную работу резания е, Дж/мм3, при обработке какого-либо конструкционного материала представим в виде выражения:

![]() , (3)

, (3)

где N – мощность резания, Вт; П – минутный съём стружки, мм3/мин, т.е. объём материала, отделяемого в виде стружки в течение одной минуты.

Применительно к наружному продольному точению цилиндрических заготовок

![]() , (4)

, (4)

где D – диаметр заготовки, мм; t – глубина резания, мм, n – частота вращения заготовки, мин-1; s – продольная подача токарного резца, мм/об.

В качестве эталонного инструмента при определении обрабатываемости резанием можно принять токарный проходной резец с пластиной твёрдого сплава Т15К6 со следующими геометрическими параметрами: передний угол γ = 0°, главный задний угол α = 10°, углы в плане φ = φ1 =45°, угол наклона главной режущей кромки λ = 0°, радиус при вершине r = 1 мм.

Для проведения экспериментов по определению величины удельной работы резания в соответствии с формулой (3) нами были изготовлены отожжённые гладкие цилиндрические образцы диаметром D = 68 мм и длиной 150-170 мм из распространённых в машиностроении конструкционных сталей 20, 35Л, 40ХН, 45Х, 50Х.

Величина мощности резания N, Вт, определялась с помощью цифрового ваттметра, присоединённого к электродвигателю привода главного движения токарно-винторезного станка повышенной точности мод. 1Е61М. Образец каждого исследуемого материала закреплялся в центрах. Эталонные значения режимов обработки при проведении всех опытов оставались постоянными: глубина резания t = 1 мм, подача s = 0,25 мм/об, частота вращения шпинделя n = 630 мин-1). В начале каждого опыта измерялась электрическая мощность, потребляемая станком на холостом ходу Nх.х («резание по воздуху», t = 0), затем – электрическая мощность, потребляемая станком на рабочем ходу Nр.х. Далее рассчитывалась мощность резания N = Nр.х–Nх.х. Измерения проводились с троекратным повторением. При использовании указанных режимов обработки исследуемых материалов скорость резания составила v = 135 м/мин, минутный съём стружки П = 33135 мм3/мин. Коэффициент обрабатываемости исследуемого материала рассчитывался по формуле:

![]() , (5)

, (5)

при этом удельная работа резания эталонного материала (сталь 45) составляет еэт = 1,87 Дж/мм3.

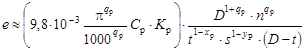

В [2] было предложено расчётное полуэмпирическое выражение для определения величины удельной работы резания конструкционных сталей е, Дж/мм3, дающее хорошую сходимость с результатами выше описанных экспериментальных исследований:

, (6)

, (6)

где Cp, Kp, qp, xp, yp – известные эмпирические коэффициенты, применяемые для расчёта силы и мощности резания. Их значения можно установить по справочной литературе [5].

Результаты исследования. Коэффициенты обрабатываемости резанием сталей 20, 35Л, 40ХН, 45Х, 50Х, определённые через показатель удельной работы резания расчётным (выражение (6)) и выше описанным экспериментальным путём, отличаются от справочных значений Кобр, приведённых в [5], не более чем на 7%.

Вывод. Использование показателя удельной работы резания позволило апробировать новый теоретико-эмпирический экспресс-метод определения обрабатываемости, дающий для известных марок сталей хорошую сходимость со справочными значениями. В условиях разброса или неопределённости свойств обрабатываемых заготовок метод позволяет избежать затрат на проведение продолжительных стойкостных испытаний, что делает его экономически пригодным при любом типе производстве.

Рецензенты:

Шпаков П.С., д.т.н., профессор, профессор кафедры автоматизированного проектирования машин и технологических процессов Муромского института (филиала) ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром.

Соловьёв Д.Л., д.т.н., профессор кафедры автоматизированного проектирования машин и технологических процессов Муромского института (филиала) ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром.