Топливная система предприятий газового комплекса (ПГК) – добычи, подготовки и переработки углеводородного сырья (УВС) – включает в себя сети вырабатываемых в технологических процессах углеводородных газов дегазации, стабилизации, регенерации, и товарного газа, часть из которого используется в качестве топлива на собственные нужды. Потребление топливного газа (ТГ) определяется различными факторами, основными из которых являются составы и расходы сырьевых и продуктовых потоков, схема технологического процесса, мощности установок, режимы их эксплуатации, степень утилизации горючих отходов (ГО), техническое состояние оборудования, климатические условия региона. Например, удельное потребление газа на собственные нужды предприятий добычи газа и газового конденсата составляет в среднем около 20 м3 на 1000 м3 условной товарной продукции, а для ПГК перерабатывающего профиля – 17–102 м3 на 1000 м3 сырьевого газа с тенденцией увеличения за последние годы [9]. На ПГК, перерабатывающих гетерогенное УВС и выпускающих разнообразную продукцию, топливная сеть представляет собой наиболее сложно структурированную систему и характеризуется многочисленными внутренними взаимосвязями с технологической системой (ТС) и энергетическим комплексом (ЭК) предприятия. Поэтому реализовать основные высокоэффективные направления развития топливной системы (далее – объекта) ПГК любой технологической топологии возможно только на основе общесистемного подхода и блочно-иерархического принципа.

Разработанная методология позволяет с максимальной степенью интеграции выполнить следующие этапы:

- системный анализ эффективности объекта на основании теоретических, экспериментальных и патентных исследований в области генерации, использования и нормирования потребления ТГ и энергоресурсов (ЭР) в действующих и проектируемых производствах и оборудовании, математического моделирования альтернативных вариантов структуры и режимов функционирования;

- разработка комплекса технических решений по повышению эффективности использования ТГ и ЭР и программы его реализации в соответствии с многофакторной системой показателей и критериев оценки;

- разработка, обоснование и внедрение инвестиционных проектов крупных ЭК в составе отдельных производств и предприятий.

Концепция первого этапа базируется на декомпозиционно-агрегативном подходе к формализации поставленных задач анализа и синтеза, предусматривающем последовательную декомпозицию объекта и выполняемых им функций, и синтез на соответствующих уровнях детализации вариантов структуры и оптимального управления потреблением ТГ и ЭР [1]. К основным задачам, решаемым на этом этапе, относятся:

- разработка операционно-описательных и иконографических моделей с идентификацией внутренних и внешних связей элементов по степени значимости и выделением детерминирующих элементов и связей;

- разработка математического описания компонентов и объекта в целом;

- проведение экспериментальных исследований;

- разработка рациональных алгоритмов расчета и программного обеспечения созданных информационно-аналитических моделей;

- определение оптимальных параметров подсистем ЭК ПГК и комплекса в целом с использованием разработанного программного обеспечения.

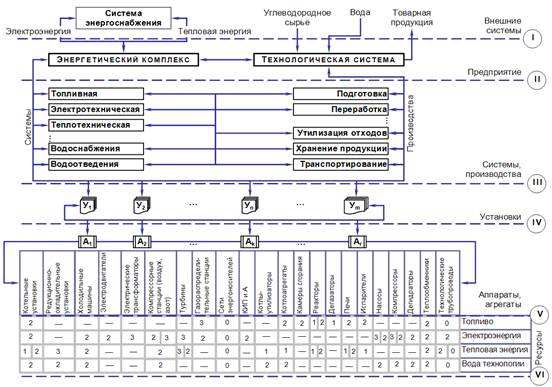

Построение структуры топливной системы ПГК является наиболее важным аспектом исследования ее эффективности. В общем виде энерготехнологическая схема ПГК перерабатывающего профиля представлена на рис. 1 блочно-иерархической структурой древовидной формы с внутренними взаимосвязями на II и III уровнях.

Тип взаимосвязи: 0 – транспортирование; 1 – генерация; 2 – потребление; 3 – преобразование

Рис. 1. Блочно-иерархическая структура ЭК и ТС ПГК перерабатывающего профиля

I уровень соответствует внешним системам обеспечения ПГК сырьем, ЭР и водой. II уровень подразделяется на два элемента – ТС и ЭК. III уровень включает элементы ТС – производства, необходимые для преобразования УВС в конечную продукцию, и элементы ЭК – системы, необходимые и достаточные для обеспечения производств ТС и собственного обеспечения ТГ и ЭР. При этом системы ЭК и производства ТС включают ряд установок IV уровня, содержащих энерготехнологические агрегаты (элементы V уровня). Последний VI уровень представлен ресурсами и матрицей соответствующих взаимосвязей элементов V уровня в процессах генерации, транспортирования, преобразования и потребления топлива, электроэнергии, тепловой энергии, технологической воды. В качестве базовых элементов ТС рассматриваются основные производства, включающие как установки с одинаковой для всех ПГК перерабатывающего профиля структурой процессов (сепарация, очистка сырья), так и специфические установки некоторых объектов (выработка серы и технического углерода, переработка газового конденсата). Уровнем ниже находятся аппараты установок ТС, являющиеся генераторами и потребителями ТГ и ЭР – реакторы, технологические печи, огневые испарители, камеры сгорания, котлы, теплообменное оборудование, паровые турбины, электродвигатели.

Анализ приведенной блочно-иерархической структуры (рис.1) показывает, что топливная система ПГК характеризуется наибольшим числом взаимосвязей с ТС и ЭК в процессе генерации и потребления ТГ и ЭР, что нашло отражение в разработанных матричных моделях взаимосвязи газовых потоков и отдельных производств с учетом использования в огнетехнических агрегатах ПГК в качестве топлива как природного газа из сети предприятия, так и некондиционных газовых смесей переменного состава [7].

Общая схема взаимосвязей объекта, его блочно-иерархическая структура и матрица соответствия газовых потоков преобразованы в схему энерготехнологического баланса (ЭТБ) ПГК, отражающую процессы конверсии УВС, рециркуляцию полупродуктов, утилизацию ГО и вторичных энергоресурсов (ВЭР), выработку тепловой и электрической энергии.

Разработанные структурные модели позволили решить ряд последующих задач первого этапа – выполнить математическое описание объекта в соответствии с методологией системного анализа, разработать комплекс показателей (критериев) эффективности и программы их расчета на соответствующих уровнях иерархии.

Математическое описание включает модели функций объекта и модели данных. Функциональные модели представлены так называемыми фазовыми диаграммами состояния объекта, позволяющими формировать оптимальные ЭТБ для ПГК любой технологической топологии. Модели данных – математическое описание потребляющих ТГ огнетехнических и энерготехнологических агрегатов ТС и ЭК. В общем виде модели данных представлены взаимосвязанными программными модулями из логически законченных блоков расчета – гидродинамики, свойств материальных потоков, кинетики процессов, тепло- массообмена, горения и другими – с соответствующими информационными соотношениями.

Разработанные математические модели и базы данных по технологическим печам, факельным установкам, котлам, огневым подогревателям, испарителям были реализованы в прикладных программах [2, 4], что позволило научно обосновать показатели эффективности топливопотребления и генерации горючих технологических газов с учетом многочисленных влияющих факторов [3].

В качестве обобщающего критерия оптимальности структуры и режимов эксплуатации топливной системы ЭК ПГК, а также целевой функции системы управления потреблением / генерацией ТГ принята алгебраическая сумма ранжированных по степени значимости энергетических, технологических, технико-экономических показателей эффективности альтернативных вариантов, приведенных к единому сопоставительному уровню ПГК по производительности, линейке выпускаемой продукции, климатическим и другим условиям [3].

В системе показателей энергетической эффективности использования ТГ и ЭР основными являются удельная энергоемкость, системная и относительная экономия топлива на выработку тепловой и электрической энергии во внешних источниках энергоснабжения. Удельная приведенная (обобщенная) энергоемкость ![]() :

:

, (1)

, (1)

где ![]() – потребление ТГ и всех видов ЭР при переработке УВС, определяемое из ЭТБ производства

– потребление ТГ и всех видов ЭР при переработке УВС, определяемое из ЭТБ производства ![]() , т у. т.;

, т у. т.; ![]() – число производств в структуре ПГК;

– число производств в структуре ПГК; ![]() – число используемых видов ГО и ВЭР;

– число используемых видов ГО и ВЭР; ![]() – объем ГО и ВЭР, отходящих от производства

– объем ГО и ВЭР, отходящих от производства ![]() , т у. т., и доля их использования в соответствующем варианте структуры ЭК ПГК;

, т у. т., и доля их использования в соответствующем варианте структуры ЭК ПГК; ![]() – объем УВС за расчетный период, тыс. м3 или тыс. т.

– объем УВС за расчетный период, тыс. м3 или тыс. т.

Энергетическая системная эффективность объекта, ![]() , при его интеграции в ЭК ПГК с электростанциями собственных нужд (ЭСН), с комбинированной выработкой электрической и тепловой энергии, определяется как разность:

, при его интеграции в ЭК ПГК с электростанциями собственных нужд (ЭСН), с комбинированной выработкой электрической и тепловой энергии, определяется как разность:

![]() , (2)

, (2)

где ![]() ,

, ![]() ,

, ![]() – абсолютные расходы топлива на выработку электроэнергии и теплоты при раздельном производстве электроэнергии в энергосистеме, технологического пара в котельной, комбинированном способе производства электроэнергии и теплоты на ТЭЦ, т у. т;

– абсолютные расходы топлива на выработку электроэнергии и теплоты при раздельном производстве электроэнергии в энергосистеме, технологического пара в котельной, комбинированном способе производства электроэнергии и теплоты на ТЭЦ, т у. т;

![]() ; (3)

; (3)

![]() ; (4)

; (4)

![]() – расход топлива на выработку электроэнергии на тепловой станции конденсационного типа, т у. т.;

– расход топлива на выработку электроэнергии на тепловой станции конденсационного типа, т у. т.; ![]() ,

, ![]() – соответственно выработка электрической и тепловой энергии за расчетный период, МДж;

– соответственно выработка электрической и тепловой энергии за расчетный период, МДж; ![]() ,

, ![]() – электрический КПД КЭС и КПД котельной;

– электрический КПД КЭС и КПД котельной; ![]() – теплота сгорания условного топлива, МДж/т у. т.

– теплота сгорания условного топлива, МДж/т у. т.

Относительная экономия топлива в системе при интеграции объекта с ЭСН ПГК определяется отношением

![]() . (5)

. (5)

Из множества технологических показателей эффективности объекта и ЭК ПГК в целом выбраны удельные и относительные параметры, характеризующие ЭТБ, утилизацию горючих отходов и стоков, водный баланс.

Коэффициент рационализации ЭТБ, ![]() , характеризует возможности его совершенствования за счет использования ГО, ВЭР и сокращения удельного приведенного потребления ЭР от внешних источников

, характеризует возможности его совершенствования за счет использования ГО, ВЭР и сокращения удельного приведенного потребления ЭР от внешних источников

![]() , (6)

, (6)

где ![]() – приведенные удельные энергоемкости для сравниваемых вариантов объекта – оптимального и базового, определяемые по (2).

– приведенные удельные энергоемкости для сравниваемых вариантов объекта – оптимального и базового, определяемые по (2).

Аналогичным образом определяются коэффициенты рационализации потребления / генерации отдельных видов ресурсов – топлива ![]() , тепловой

, тепловой ![]() и электрической

и электрической ![]() энергии, а также водопотребления

энергии, а также водопотребления ![]() и водоотведения

и водоотведения ![]() , характеризующие возможности организации замкнутых циклов с максимальной утилизацией ГО и сточных вод.

, характеризующие возможности организации замкнутых циклов с максимальной утилизацией ГО и сточных вод.

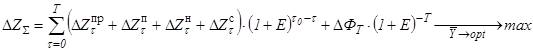

Технико-экономическая эффективность оптимального варианта топливной системы ПГК и технические решения по ее структуре и режимам эксплуатации оцениваются по значениям сравнительного интегрального социально-экономического эффекта ![]() или чистого дисконтированного дохода (ЧДД) и дисконтированному сроку окупаемости инвестиций

или чистого дисконтированного дохода (ЧДД) и дисконтированному сроку окупаемости инвестиций ![]() . Максимум интегрального эффекта достигается при достижении оптимального значения вектора оптимизирующих переменных

. Максимум интегрального эффекта достигается при достижении оптимального значения вектора оптимизирующих переменных ![]() , соответствующего оптимальной структуре топливной системы и ЭК ПГК и оптимальным режимам эксплуатации

, соответствующего оптимальной структуре топливной системы и ЭК ПГК и оптимальным режимам эксплуатации

, (7)

, (7)

где ![]() – соответственно, экономия затрат на ПГК при производстве и потреблении ТГ, ЭР, водоснабжении и водоотведении в t - й год эксплуатации;

– соответственно, экономия затрат на ПГК при производстве и потреблении ТГ, ЭР, водоснабжении и водоотведении в t - й год эксплуатации; ![]() – стоимостная оценка эффекта при сравнении вариантов обеспечения ПГК ЭР от сторонних и собственных источников, отличающихся уровнем надежности технологических потребителей в t - й год;

– стоимостная оценка эффекта при сравнении вариантов обеспечения ПГК ЭР от сторонних и собственных источников, отличающихся уровнем надежности технологических потребителей в t - й год; ![]() – стоимостная оценка социального эффекта в t - й год сравниваемых вариантов;

– стоимостная оценка социального эффекта в t - й год сравниваемых вариантов; ![]() – разность остаточной стоимости основных фондов вариантов на конец расчетного периода времени

– разность остаточной стоимости основных фондов вариантов на конец расчетного периода времени ![]() ;

; ![]() – коэффициент приведения затрат и эффектов к единому времени.

– коэффициент приведения затрат и эффектов к единому времени.

С использованием перечисленных показателей (1)–(7) проведен анализ ряда установок, производств и ПГК, который показал, что потенциал повышения эффективности топливных систем составляет 30–40 % от величины потребления ТГ на собственные нужды, а основные направления развития энергоэффективных топливных систем связаны с максимальным использованием технологических горючих газов собственного производства и ГО, оптимизацией потребления ТГ в ТС и ЭК ПГК, снижением потребления товарного газа в качестве топлива собственных нужд, максимальным использованием ТГ для обеспечения ПГК тепловой и электрической энергией от собственных источников.

Практическая реализация теоретических положений системного анализа и синтеза оптимальных вариантов объекта (второй этап разработки энергоэффективных топливных систем ПГК) осуществлена для предприятий по подготовке и переработке УВС.

Эффективность разработанных технических решений по модернизации структуры и режимов эксплуатации оборудования в системах генерации и использования ТГ в некоторых производствах ПГК иллюстрируется следующими примерами.

Для блоков регенерации абсорбента установок осушки газа реализация предложенной в [5] установки с утилизацией ГО позволит снизить на 34 % удельное потребление топливного газа (в расчете на 1000 м3 осушаемого газа). Для установки производительностью 43,3 тыс. т/год по регенерируемому абсорбенту интегральный эффект от внедрения предложенных технических решений составит около 2 млн. руб. при сроке окупаемости, не превышающем двух лет [8].

Долгосрочные перспективные проекты модернизации топливных систем связаны, в основном, с созданием ЭСН. В рамках таких проектов предложена система энерго- и водоснабжения (СЭВС) с максимальной утилизацией ГО и стоков [6]. Как показали результаты имитационного моделирования, реализация всей схемы СЭВС на крупном ПГК перерабатывающего профиля позволяет снизить удельный годовой расход топлива в системе на выработку 1 МВт тепловой и электрической энергии на 12–14 % [10].

Сопоставительный анализ вариантов топливной системы в структуре СЭВС выполнен по частным критериям эффективности для действующих предприятий подготовки и переработки газа. В результате получены следующие показатели: ![]() =0,217–0,316;

=0,217–0,316; ![]() =0,881–0,998;

=0,881–0,998; ![]() =0,902–0,916;

=0,902–0,916; ![]() =0,97–0,974;

=0,97–0,974; ![]() =302,5–343,7 т у. т./МВт×год.

=302,5–343,7 т у. т./МВт×год.

Интегральный эффект, определенный за 10 лет в расчете на 1 МВт суммарной электрической и тепловой мощности в зависимости от типа ПГК составит

8,06–18,01 млн. руб./МВт, срок окупаемости инвестиций – 7,8–9,0 лет.

Приведенные данные позволяют сделать вывод о целесообразности модернизации топливной системы с внедрением в структуру ЭК ПГК перерабатывающего профиля разработанных установок и СЭВС с утилизацией горючих отходов и стоков.

Выводы:

1. Разработана методология разработки энергоэффективных топливных систем предприятий газового комплекса, базирующаяся на декомпозиции объекта, агрегировании элементов, разработке математических моделей и программно-информационного обеспечения.

2. Предложен комплекс энергетических, технологических, технико-экономических показателей, позволяющий с максимальной степенью интеграции определять потенциал повышения эффективности топливной системы в структуре энергетического комплекса предприятия и основные направления его технической реализации во взаимосвязи с внешними источниками энергоснабжения.

3. Разработаны технические решения по повышению энергоэффективности топливных систем ряда установок и производств подготовки и переработки углеводородного сырья.

Работа выполнена при финансовой поддержке Минобрнауки РФ (ГК 14.740.11.0107)

Рецензенты:

Семенов Б.А., д.т.н., профессор, заведующий кафедрой «Промышленная теплотехника» ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.» (Министерство науки и образования РФ), г.Саратов.

Хрусталев В.А., д.т.н., профессор кафедры «Тепловые и атомные электрические станции» ФГБОУ ВПО «Саратовский государственный технический университет имени Гагарина Ю.А.» (Министерство науки и образования РФ), г.Саратов.