В соответствии с Энергетической стратегией России на период до 2020 года, предполагается уменьшение доли газообразного топлива и нефти, и увеличение доли твёрдых видов топлива в топливно-энергетическом балансе страны. Определяющим условием для расширения области использования твердого топлива является экономическая целесообразность его транспортировки. Поэтому для региональной энергетики актуальным является использование местных видов твердого топлива.

Для Поволжья определённое внимание следует уделить горючим сланцам, по запасам которых Россия занимает в мире третье место, уступая лишь США и Бразилии. Крупнейшими по потенциальным запасам являются месторождения Волжско-Печорской сланценосной провинции, простирающейся от Саратовской области до республики Коми. Горючие сланцы здесь залегают на глубине от 10 до 300 метров, а пласты расположены практически горизонтально. Мощность пластов колеблется от 0,7 до 5 метров, количество пластов в разрезе продуктивной толщи изменяется от 2 до 12. В результате новой прогнозной оценки ресурсов горючего сланца [1] в провинции числится 62022 млн. тонн. Основная часть ресурсов горючих сланцев сосредоточена в Волжском – 12948 млн. тонн, Вычегорском – 45736 млн. тонн и меньше в Тимано-Печорском бассейнах – 3338 млн. тонн. Данные получены на основании исследований ВНИГРИУголь.

Крупнейшим месторождением Волжского бассейна является Перелюбское месторождение, насчитывающее 8121,9 млн. тонн сланца. К крупным месторождениям можно отнести Коцебинское и Чаганское, залежи которых оцениваются в 2913 млн. тонн и 1332,9 млн. тонн сланца соответственно. Запасы Дергуновского месторождения насчитывают 1012 млн. тонн сланца, Савельевского – 190 млн. тонн.

Из всех перечисленных месторождений Волжского бассейна выделяется Коцебинское месторождение, которое является наиболее разведанным, позволяет вести карьерный метод добычи и имеет выгодное географическое положение. Необходимо отметить также высокое качество ГС Коцебинского месторождения. Именно оно, таким образом, представляется наиболее перспективным.

В 1998 г. ООО ППП «Горняк» были проведены технико-экономические расчеты по возможности освоения и открытой (карьерной) добыче горючего сланца на Коцебинском месторождении [3]. На основании расчетов можно сделать вывод о возможности освоения и открытой (карьерной) добыче горючего сланца на Коцебинском месторождении с высокими экономическими показателями (90 руб/т). По сравнению с шахтным способом добычи, где себестоимость достигает 3000 руб/т, открытый (карьерный) способ позволяет существенно снизить затраты на добычу горючего сланца.

Горючие сланцы представляют собой минеральную породу осадочного происхождения, в которой относительно равномерно распределено органическое вещество сапропелевой природы (кероген). Органическое вещество волжских сланцев имеет относительно постоянный химический состав и отношение С/Н (в пределах 8-8,85). Отличительной особенностью волжских сланцев является высокое содержание серы (от 2 до 6-10 %), большая часть которой входит в состав органического вещества сланца. Это обстоятельство является определяющим при разработке направлений и способов переработки сернистых сланцев Поволжья.

С начала промышленного освоения горючих сланцев это ископаемое рассматривалось и как топливо, и как технологическое сырье. Соответственно, основными направлениями использования сланца являются энергетическое, технологическое и энерготехнологическое.

Имеется сравнительно небольшой опыт использования сернистых сланцев в качестве топлива. В г. Саратове в октябре 1934 г. была запущена ТЭЦ-1, рассчитанная на применение горючих сланцев Поволжья. Однако из-за больших выбросов оксидов серы, азота и летучей золы, связанных с устаревшей технологией сжигания сернистого сланца, применение его в качестве энергетического топлива на крупных энергогенерирующих установках было прекращено.

Исследованиями, выполненными в СГТУ ранее и в последнее время, обоснована возможность использования сернистых горючих сланцев как местного топлива. При этом по прогнозам сохранение темпов роста мировых цен на газ позволяет уже к 2025-2030 гг. создать в Заволжье экономически конкурентоспособные и экологически безопасные тепловые электрические станции на основе парогазовых установок с внутрицикловой газификацией сланца под давлением и получением побочных сернистых лёгких смоляных продуктов сложного состава. В силу качественных особенностей газификация сланцев на паровоздушном (парокислородном) дутье под давлением методом Лурги (в плотном слое) наиболее полно отвечает условиям использования низкосортных многозольных топлив [5].

Также интерес вызывает технология пирогазификации пылевидного (до 50 мкм) горючего сланца с целью использования сернистых сланцев Поволжья для нужд малой энергетики. Анализ имеющихся экспериментальных данных по исследованию процесса пирогазификации волжского сланца в восходящем потоке газовзвеси на стендовой и пилотной установках позволил сделать вывод о возможности использования данного метода для термической переработки сланца. Существенным недостатком подобной технологии является проблема экологической безопасности, так как ещё недостаточно хорошо изучен процесс связывание сероводорода оксидом кальция, содержащимся в минеральной части коксового остатка, образующегося при термической переработке сланца.

Более радикальное и экономически целесообразное направление использования сернистого горючего сланца связано с его переработкой как органоминерального сырья. Термическая обработка сланца в режиме полукоксования позволяет перевести большую часть органического вещества в смолу с содержанием серы до 7-8%. Этот продукт служит исходным материалом для производства востребованных на внутреннем и международном рынках веществ: ихтиола (в экспортном варианте – сульфихотиола), натрий-ихтиола, пластификатора, мастики типа СБН, битума.

В процессах полукоксования образуется значительное количество сланцевого газа и формируется зольный остаток. На основе сероводорода, выделенного из газа, может быть развернуто производство газовой серы по методу Клауса. Очищенный сланцевый газ является отличным топливом, пригодным для полного обеспечения потребностей сланцеперерабатывающего предприятия. Одно из направлений использования прокаленного зольного остатка связано с добавлением его к цементному клинкеру при помоле. Такое решение давно практикуется в фирме «Рорбах-цемент», Дотернхаузен, Юго-Западная Германия. Более простым является отсыпка дорожного полотна при строительстве.

Процесс полукоксования горючих сланцев может быть реализован в установке с твёрдым теплоносителем (УТТ) и в реакторе псевдоожиженного слоя (ПС). По сравнению с УТТ реактор ПС обладает рядом преимуществ, главное из которых – высокая интенсивность процессов тепло- и массообмена материала с ожижающей средой и вследствие этого увеличение производительности установки и уменьшение капитальных затрат в оборудование реакторного блока.

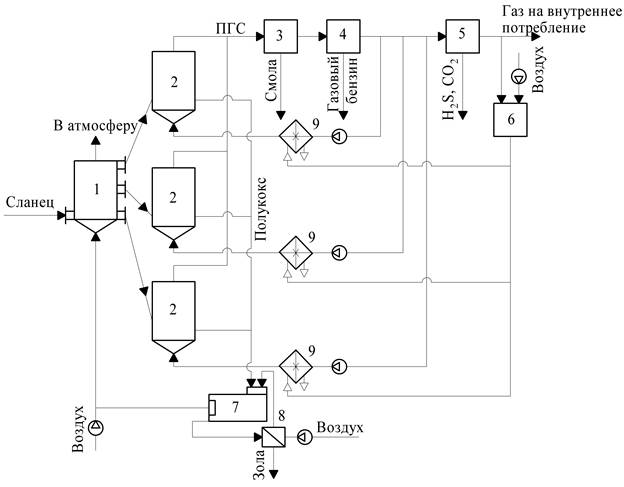

На рис. 1 представлена принципиальная технологическая схема реакторного блока полукоксования сернистого горючего сланца в псевдоожиженном слое.

Рис. 1. Принципиальная технологическая схема реакторного блока полукоксования сернистого горючего сланца в ПС:

1 – сушилка; 2 – реакторы псевдоожиженного слоя; 3 – система конденсации смолы; 4 – блок выделения газового бензина; 5 – блок сероочистки; 6 – топка сжигания сланцевого газа; 7 – циклонная топка; 8 – зольный теплообменник; 9 – теплообменники нагрева газа псевдоожижения

Горючий сланец карьерной добычи поступает в сушилку псевдоожиженного слоя 1, где одновременно осуществляются процессы сушки при температуре 100 °С и сепарации частиц на основе явления сегрегации. В результате сегрегации происходит накопление частиц горючего сланца определенного размера в различных по высоте зонах слоя, из которых осуществляется отбор сланца в реакторы псевдоожиженного слоя 2. Таким образом, в реакторах псевдоожиженного слоя осуществляется переработка относительно узких фракций частиц горючего сланца размером 1-4; 4-7; 7-10 мм. Образующаяся в результате полукоксования парогазовая смесь направляется в блок выделения и очистки. Часть парогазовой смеси после прохождения установки выделения газового бензина направляется на рециркуляцию и после нагрева в теплообменниках 9 поступает в реакторы 2 в качестве псевдоожижающего агента и теплоносителя. Очищенный сланцевый газ используется для собственных нужд, а также сжигается в топке 6. Образующиеся дымовые газы используются для нагрева газа псевдоожижения. В результате полукоксования горючего сланца формируется коксозольный остаток, который направляется для дожигания в циклонную топку 7. Образующиеся дымовые газы в смеси с воздухом служат сушильным агентом в сушилке 1, а зола используется в теплообменнике 8 для нагрева атмосферного воздуха, поступающего в циклонную топку для горения.

Химический потенциал органического вещества Саратовских сланцев в большей степени реализуется при более глубоком термокаталитическом разложении [4] смоляных продуктов парогазовой смеси, полученной при полукоксовании. В этом случае появляется возможность промышленного производства сераорганических соединений – тиофена, 2-метилтиофена, 2-5-диметилтиофена [2]. Указанные продукты в настоящее время в Российской Федерации и странах СНГ не производятся. Вместе с тем эти вещества находят широкое применение за рубежом при синтезах медицинских и ветеринарных препаратов, гербицидов, пестицидов, фунгицидов. Важным направлением использования тиофена и его гомологов является получение кремнийорганических полимеров. Тиофен является также сырьем для производства уникальных силиконовых жидкостей, которые заменяют закупаемые по импорту низкотемпературные масла для криогенных установок различного назначения.

Наряду с сераорганическими соединениями, при термокаталитической обработке парогазовых продуктов полукоксования в промышленных объемах могут быть получены бензол, толуол и ксилолы. Конъюнктура рынка бензола и его производных на ближайшее десятилетие оценивается как благоприятная для их производителей.

Заключение

Учитывая современные тенденции в развитии мировой энергетики и огромную роль первичных энергоресурсов в экономике России, актуальной задачей является вовлечение сернистых горючих сланцев Поволжья в экономику Саратовской области. При этом освоение Волжских сланцев целесообразно начинать с Коцебинского месторождения, как наиболее разведанного, позволяющего вести карьерный метод добычи и имеющего выгодное географическое положение.

Термокаталитическая переработка Поволжских сланцев в наибольшей степени позволяет использовать потенциал органического вещества сернистых сланцев и делает возможным производство ценных сераорганических соединений – тиофена, 2-метилтиофена, 2-5-диметилтиофена. При выборе аппаратурного обеспечения головного процесса – полукоксования оправдано использование реакторов псевдоожиженного слоя, позволяющих значительно сократить капиталовложения в оборудование реакторного блока.

Рецензенты:

Семенов Б.А., д.т.н., профессор, заведующий кафедрой «Промышленная теплотехника» ФГБОУ ВПО «Саратовский государственный технический университет имени Ю.А. Гагарина», г. Саратов.

Симонов В.Ф., д.т.н., профессор кафедры «Промышленная теплотехника» ФГБОУ ВПО «Саратовский государственный технический университет имени Ю.А. Гагарина», г. Саратов.