Введение. Проводимые авторами исследования [3, 4, 5] работы регулятора тормозных сил (РТС) в условиях эксплуатации позволили установить, что на его работоспособность влияет изменение геометрических параметров элементов РТС. В процессе эксплуатации сопряжённые поверхности элементов конструкции РТС подвергаются механическому и коррозионно-механическому изнашиванию. Чем больше износ элементов, тем выше вероятность отказа регулятора. На работоспособность РТС также оказывает влияние его привод.

Материалы и методы исследования. В конструкции привода РТС имеются четыре сопряжения элементов конструкции [4], которым в процессе эксплуатации присущи характерные дефекты или износ, приводящие к некорректной работе системы:

- неправильное взаимоположение торсиона и рычага привода регулятора;

- износ штифта двуплечего кронштейна рычага привода РТС;

- неправильная регулировка крепления привода РТС (позиция 4, рис. 1);

- износ головки штока дифференциального поршня.

Дефекты во всех четырёх сопряжениях формируются параллельно, но проявляться они могут как отдельно друг от друга, так и одновременно. Наиболее распространённым дефектом является неправильная регулировка привода.

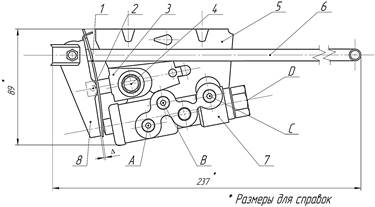

Рис. 1. Регулятор тормозных сил с приводом: 1 – пружина рычага; 2 – штифты; 3 – двуплечий кронштейн рычага привода РТС; 4 – крепление привода; 5 – кронштейн крепления регулятора к кузову автомобиля; 6 – упругий рычаг (торсион) привода РТС; 7 – РТС; 8 – рычаг привода регулятора; A, D – входные отверстия РТС; B, C – выходные отверстия РТС

Неправильная регулировка привода возникает при сдвиге влево или вправо относительно РТС двуплечего кронштейна рычага привода регулятора 3 (рис. 1), имеющего овальное отверстие в точке крепления 4 (длина большой оси 20 мм). Данный сдвиг может являться следствием эксплуатации (ослабление крепления при вибрационной нагрузке или постоянной перегрузке автомобиля) или вмешательства некомпетентных лиц.

Рекомендуемая регулировка привода обеспечивается соблюдением зазора между нижней частью рычага 8 привода регулятора и пружиной 1 рычага. Данный зазор по рекомендациям завода-изготовителя должен быть в пределах ∆ = 2…2,1 мм [1] при снаряжённой массе автомобиля.

Результаты исследования и их обсуждения. Рассмотрим рабочие характеристики РТС при различной регулировке привода. Для исследования были взяты регулятор и его привод, которые не эксплуатировались на автомобиле. Выбор нового регулятора основан на отсутствии износа элементов РТС и его привода, что позволяет получить нормативные характеристики РТС.

Для получения рабочих характеристик РТС был использован стенд для определения статической характеристики регулятора тормозных сил [2].

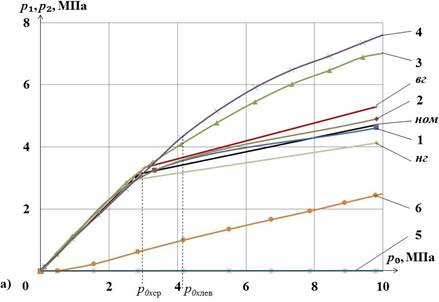

На рис. 2, а представлены рабочие характеристики РТС при имитации снаряжённого состояния автомобиля в трёх положениях регулировки привода.

При рекомендуемой регулировке привода (линии 1, 2, рис. 2, а) ограничение давления тормозной жидкости происходит при величине p0xср = 3,04 МПа, что находится в допустимых пределах при сравнении с заводскими характеристиками (линии вг и нг, рис. 2, а). Далее продолжается плавное нарастание давления за счёт дросселирования жидкости внутри РТС. В результате при давлении тормозной жидкости на входах A, DРТС p0 = 9,81 МПа, на выходе B – p1 = 4,61 МПа, на выходе C – p2 = 4,90 МПа, что тоже вписывается в допустимый коридор, установленный заводом-изготовителем (линии вг и нг, рис. 2, а). Разница между выходными величинами давления тормозной жидкостиp1 и p2 составляет ∆p =0,29 МПа, что соответствует допустимым пределам заводской характеристики [1].

При регулировке привода в крайнем левом положении (линии 3, 4, рис. 2, а) отсутствует полное срабатывание РТС, но присутствует момент начала его срабатывания, которое наблюдается при p0xлев = 4,12 МПа. Этот факт объясняется тем, что зафиксированный в крайнем левом положении привод воздействует на шток поршня с большим усилием Pп, которое выше результирующего усилия на головку поршня при максимальном значении p0max (как показали измерения p0max>>9,81 МПа). В конечном итоге при давлении тормозной жидкости на входах A, DРТС p0 = 9,81 МПа на выходе B создастся давление p1 = 6,77 МПа и на выходе C – p2 = 7,45 МПа. Разница между выходными величинами давления тормозной жидкости составляет ∆p = 0,69 МПа, что превышает допустимое значение на 0,29 МПа.

Эксплуатация автомобиля при таких условиях опасна по двум причинам:

§ давление тормозной жидкости в тормозных механизмах задней оси выходит за верхнюю границу коридора рекомендуемых значений, что приведёт при экстренном торможении к первоочередному блокированию колёс задней оси при всех значениях φ;

§ неравномерность тормозного усилия задней оси, вызванная разностью давлений, может привести к потере устойчивости автомобиля при экстренном торможении вне зависимости от состояния покрытия.

Рис. 2. Рабочие характеристики РТС при разной фиксации привода: а) – при снаряжённой массе автомобиля; б) – при полной массе автомобиля;p0 – величина давление тормозной жидкости на входных отверстиях РТС, МПа; p1, p2 – величина давления тормозной жидкости на выходных отверсиях РТС; 1, 2 – правильная фиксация привода; 3, 4 – фиксация привода в крайнем левом положении;5, 6 – фиксация привода в крайнем правом положении; 1, 3, 6 – изменение давления тормозной жидкости на тормозном механизме заднего левого колеса автомобиля; 2, 4, 5 – изменение давление тормозной жидкости на тормозном механизме заднего правого колеса автомобиля; вг, нг – верхняя и нижняя границы допустимых значений рабочих характеристик; ном – номинальное значение рабочей характеристики; p0xср, p0xлев – давление тормозной жидкости, при котором происходит срабатывание РТС, при правильной фиксации привода и фиксации в крайнем левом положении, соответственно

Регулировка привода в крайнем правом положении создаёт зазор ∆ = 6…6,1 мм между нижней частью рычага 8 привода регулятора (рис. 1) и пружиной 1 рычага. Данная величина зазора делает бесполезным механический привод РТС при снаряжённой массе автомобиля, т.к. привод не обеспечивает усилия на головке штока поршня, что и показывает рабочая характеристика (линии 5, 6, рис. 2, а). Точка срабатывания РТС отсутствует для выхода C, а для выхода B она находится в нуле. Рост давления тормозной жидкости p2 на выходе C не наблюдается, т.к. клапан пробки РТС находится в закрытом положении. При входном давлении (отверстия A,D, рис. 1) p0 = 9,81 МПа давление тормозной жидкости на выходе B будет ограничено до p1 = 2,45 МПа. Разница между выходными величинами давления тормозной жидкости p1 и p2 превышает допустимое значение ∆p = 2,06 МПа, установленное заводом-изготовителем.

Эксплуатация автомобиля при регулировке привода РТС в крайнем правом положении опасна по тем же причинам, что и при регулировке в крайнем левом положении.

На рис. 2, б представлены рабочие характеристики РТС в трёх положениях фиксации привода при имитации полной нагрузки автомобиля.

При рекомендуемом положении регулировки привода (линии 1, 2, рис. 2, б) характеристики давлений тормозной жидкости на выходах РТС имеют практически линейный вид. Разница между выходными величинами давления p1 и p2 тормозной жидкости составляет ∆p =0,39 МПа (например, при давлении на входах p0 = 2,94 МПа) – в допустимых пределах [1]. Ограничения давления на выходах B и C не происходит, т.к. при имитации полной загрузки автомобиля механический привод воздействует на шток поршня с усилием, которое выше результирующего усилия на головку штока дифференциального поршня при максимальном значении p0max.

При регулировке привода в крайнем левом положении рабочие характеристики РТС имеют тот же вид (линии 3, 4, рис. 2, б), что и рабочие характеристики при рекомендуемой регулировке привода. Ограничение давления тормозной жидкости на выходах РТС не происходит. В результате при входных величинах давления тормозной жидкости p0 = 9,81 МПа, на выходах РТС будет p1 = 9,81 МПа,p2 = 9,61 МПа. Разница выходных давлений ∆p = 0,20 МПа в допустимых пределах.

При регулировке привода в крайнем правом положении (линии 5, 6, рис. 2, б) рабочие характеристики имеют вид рабочих характеристик, полученных при имитации снаряжённого состояния автомобиля и рекомендуемой регулировке привода (линии 1, 2, рис. 2, а). Но есть одно существенное отличие: ограничение давления тормозной жидкости происходит очень рано, и точка срабатывания может лежать в интервале p0x =0…0,39 МПа. Это приведёт к значительному сокращению ресурсаколодок и шин передних колёс, т.к. при полной нагрузке автомобиля передние тормозные механизмы постоянно будут перегружены при возрастающей тормозной силе.

Для сбора статистических данных, связанных с изменением регулировки привода РТС, были исследованы автомобили, находящиеся в эксплуатации в центральном федеральном округе РФ на автомобильных дорогах обычного типа категории II, III, IV и V. Автомобили имели разный срок эксплуатации, варьирующийся от 3 до 70 тыс. км. Исследованию подвергалось 55 автомобилей, имеющих в тормозном приводе РТС маркировки ВАЗ-2108-351205211.

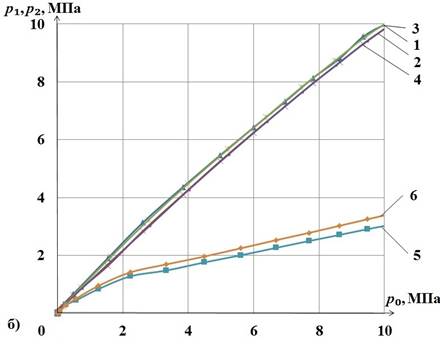

Анализируя собранные статистические данные о надёжности механического привода и вероятности его отказа по причине изменения кинематики, был получен график зависимости изменения положения регулировки ∆Sкрепления привода от наработки привода РТС (рис. 3).

Рис. 3. График зависимости сдвига крепления механического привода от величины наработки: ∆S – величина изменения положения регулировки крепления привода, мм; L – наработка привода РТС, тыс. км; X – точка начала сдвига; Y – точка критической величины сдвига; 1 – линия, характеризующая максимально допустимую величину смещения крепления привода РТС; уравнение зависимости: ∆S = 0,0021L2 – 0,0675L + 0,2128

В интервале 1 (рис. 3) наработки (29,1% исследованных автомобилей) причиной отказов является нарушение технологии изготовления и сборки. Изменение положения регулировки ∆S крепления привода на интервале 1 отсутствует.

На интервале 2 (рис. 3) наработки L от 29,400 ± 0,220 до 51,143 ± 0,220 тыс. км (41,8% выборки) начинает проявляться изменение положения регулировки ∆S крепления привода в сторону крайнего правого положения. На пробеге L = 51,143 ± 0,220 тыс. км наблюдается величина изменение положения регулировки ∆S= 2,25 мм крепления привода, при этом зазор между нижней частью рычага 8 (рис. 1) привода регулятора и пружиной 1 рычага ∆ =3,5…3,6 мм. При таком зазоре клапан пробки РТС, отвечающий за ограничение давления тормозной жидкости в приводе к заднему правому рабочему цилиндру и имеющий ход 1,5 мм, будет закрыт при снаряжённой массе автомобиля. В результате на колёсах задней оси возникнет разность тормозных сил, что приведёт к потере устойчивости автомобиля при торможении.

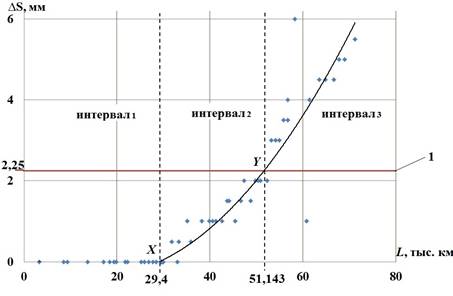

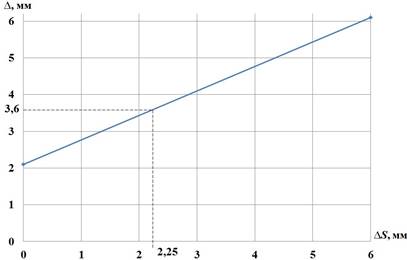

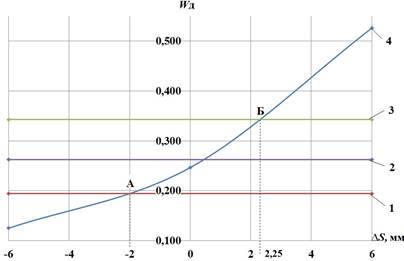

На рис. 4 представлена прямая зависимость зазора ∆ от изменения положения регулировки ∆S крепления привода РТС, а на рис. 5 – зависимость динамического коэффициента преобразования Wд РТС от изменения положения регулировки ∆S крепления привода РТС. Величина максимально допустимого изменения положения регулировки ∆S крепления привода РТС в правую сторону, определённая двумя способами, имеет одно значение ∆S = 2,25 мм.

При дальнейшей эксплуатации автомобиля (болееL = 51,143 ± 0,220 тыс. км, интервал 3) возрастает вероятность отказа РТС по причине отсутствия усилия Pп со стороны привода.

Рис. 4. График зависимости зазора ∆ между нижней частью рычага привода регулятора и пружиной рычага от изменения положения крепления ∆S привода РТС; уравнение зависимости: ∆ = 0,6667∆S + 2,1

Рис. 5. График зависимости динамического коэффициента преобразования Wд РТС от изменения положения крепления ∆S привода РТС: 1, 2, 3 – нижняя граница, номинальное значение и верхняя граница динамического коэффициента преобразования РТС соответственно; 4 – изменение динамического коэффициента преобразования от крайней левой фиксации привода к крайней правой; А, Б – максимально допустимые значения сдвига привода РТС в левую и правую сторону соответственно

В ходе исследований наблюдались случаи, не соответствующие естественному эксплуатационному изменению положения крепления привода РТС (5,5% исследуемых автомобилей): 1) на автомобиле, имеющем L = 27,775 тыс. км наработки, изменение положения крепления привода составило 6 мм в сторону крайнего левого положения; 2) на автомобиле, имеющем пробег L = 58,318 тыс. км с начала эксплуатации, изменение положения крепления привода был в сторону крайнего правого положения на 6 мм; 3) на автомобиле, имеющем L = 60,762 тыс. км наработки, изменение положения крепления привода составил 1 мм в сторону крайнего правого положения фиксации привода РТС.

На основании результатов исследования можно рекомендовать включить в регламентные технические воздействия следующие виды работ по приводу РТС:

- при проведении технического обслуживания (ТО) на пробеге 30 тыс. км уделять повышенное внимание состоянию РТС и его механического привода. Проверить изменение положения крепления привода, корректировать необходимое его положение путём замера зазора ∆ между нижней частью рычага 8 (рис. 1) привода регулятора и пружиной 1 рычага;

- при проведении ТО на пробеге 45 тыс. км заменить элементы крепления привода: болт М8×50 крепления привода 4 (рис. 1), кронштейн 5 крепления регулятора к кузову. Установить необходимый зазор ∆ между нижней частью рычага 8 (рис. 1) привода регулятора и пружиной 7 рычага;

- при каждом последующем ТО с периодичностью 15 тыс. км проводить работы по обслуживанию механического привода РТС, описанные в пункте 1, а с периодичностью 45 тыс. км – работы, описанные в пункте 2.

Данные рекомендации согласуются с периодичностью проведения ТО автомобиля ВАЗ по сервисной книжке.

Выводы. Таким образом, положение регулировки привода оказывает существенное влияние на рабочие процессы РТС. Как показали исследования, при полной нагрузке автомобиля изменение положения регулировки привода РТС в меньшей степени влияет на активную безопасность, чем при снаряжённой массе. При снаряжённой массе опасна эксплуатация автомобиля при изменении положения регулировки привода от рекомендуемой, т.к. происходит первоочередное блокирование колёс задней оси автомобиля, и дальнейшая эксплуатация может привести к дорожно-транспортному происшествию. При исследовании выборки автомобилей было выявлено, что изменения в настройках привода РТС начинают возникать при L =29,400± 0,220 тыс. км эксплуатации. В большинстве случаев (70,9% выборки) изменение положения крепления привода происходит в сторону крайнего правого положения. Поэтому необходимо проводить комплекс мероприятий, направленных на обслуживание механического привода РТС при достижении автомобилем пробега 30 тыс. км, а при ТО на пробеге 45 тыс. км необходимо заменить элементы крепления механического привода РТС.

Рецензенты:

Гоц А.Н., д.т.н., профессор кафедры «Тепловые двигатели и энергетические установки» Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых» (ВлГУ), г. Владимир.

Кульчицкий А.Р., д.т.н., профессор, главный специалист ООО «Завод инновационных продуктов», г. Владимир.