Введение

При изготовлении металлоконструкций важным этапом является выбор материала. Правильно подобранный материал должен обеспечивать работоспособность, выносливость и надежность конструкции. Исходя из выбранного материала, конструктор рассчитывает и назначает применяемый профиль и соответствующие его размеры. Все это определяет металлоемкость конструкции и, следовательно, ее стоимость.

Наиболее простым критерием при оценке стоимости является расход металла. При сравнении нескольких вариантов конструкций, выполненных из одинаковой стали, более легкая конструкция будет более экономичной. Применение материалов с различными прочностными показателями неоднозначно сказывается на её себестоимости. Снижение расходов в связи с уменьшением массы изделия может нивелироваться за счёт большей стоимости применяемого материала за килограмм. При этом нужно учитывать, что есть рабочая масса агрегата, и её снижение меньше критической не позволит выполнять своё служебное предназначение.

Изменение не только материала, но и профиля конструкции может сыграть большую роль при расчете эффективности и экономичности металлоконструкции. В этом случае важным является выбор поперечного сечения элемента, узловых сопряжений конструкций и дополнительных деталей.

При изготовлении металлоконструкций применяются следующие универсальные профили: прямоугольные и квадратные трубы, а также трубы круглого сечения. Применение таких материалов охватывает области изготовления каркасных зданий и сооружений, автобусо- и автомобилестроение, изготовление сельхозтехники.

Оптимизация конструкции с целью снижения расходов на материалы всегда являлась важным этапом в процессе постановки изделия на производство.

Используя более прочную сталь в элементах конструкций, можно добиться существенной экономии материала по массе. Но поскольку стоимость легированных материалов выше при их меньшей общей массе, то оптимизационным критерием является общая себестоимость конструкции.

Цель исследования

Создание инструмента для экономически обоснованного выбора материала новых и оптимизации уже существующих конструкций.

Материал и методы исследования

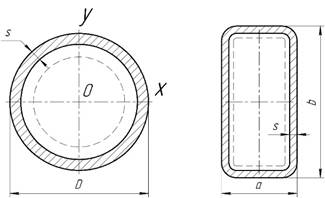

При создании новых объектов конструктор может варьировать как применяемый материал, так и размеры, и форму профиля. В случае уже разработанных конструкций, размеры деталей не подлежат изменению, поскольку это приведёт к необходимости полной проработки конструкции, с преобразованием как её габаритов, так и вариантов соединения деталей. В таких случаях оптимизацию металлоёмкости возможно производить только изменяя толщину стенки профиля (рисунок 1).

Тогда для сохранения работоспособности конструкции необходимо соблюдать условие равной прочности, что возможно при замене применяемого материала.

При этом естественным условием выбора окончательного варианта является общая стоимость конструкции. Поскольку в современных условиях цена материала может изменяться от поставки к поставке, то конструктору приходится решать задачу оптимизации несколько раз. Результат таких расчётов – разрешение на применение материала.

Рисунок 1

В этом случае можно предложить следующую последовательность выбора материала [3]:

1) На основании известного допускаемого напряжения материала и сечения применяемого профиля определяем предельные нагрузки, воспринимаемые им.

2) Задавшись рассчитанными значениями нагрузок, определяем требуемое сечение профиля для нового (не используемого в конструкции) материала.

3) Производим сравнительный анализ металлоёмкости и сравнение себестоимости конструкции.

Определение предельных нагрузок

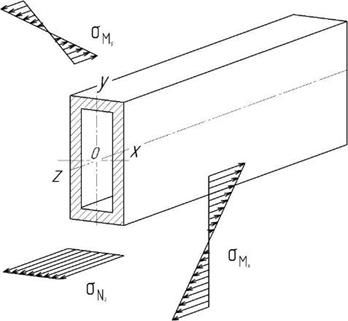

Для сечений, имеющих две оси симметрии и точки, одновременно наиболее удалённые от обеих главных осей (рисунок 2), опасной для профиля из пластичного материала является та из угловых точек, в которой знаки напряжений, соответствующих всем трём силовым факторам (продольная сила (Nz), поперечная сила (Qy или Qx), изгибающий момент (Мy или Мx) совпадают.

Рассматриваем совместное действие изгиба и растяжения, то есть Qy = 0 и Qx = 0, т.к. поперечная сила при расчётах на прочность не учитывается [4].

Условие прочности:

σmax = ![]() +

+ ![]() +

+ ![]() ≤ [σ], (1)

≤ [σ], (1)

где А – площадь поперечного сечения;

Wx и Wy – осевые моменты сопротивления;

[σ] – допускаемое напряжение.

Поскольку выражения для геометрических характеристик приводятся в справочниках [4] для среднего диаметра профиля, то для удобства представим их через геометрические размеры, приводимые в обозначении профиля.

Рисунок 2

Рассмотрим упрощённое поперечное сечения прямоугольной трубы в виде полого тонкостенного прямоугольника. Тогда площадь поперечного сечения определим как:

А = 2b · s + 2a · s – 4s2, (2)

а осевые моменты сопротивления соответственно:

Wx = ![]()

![]() ; (3)

; (3)

Wy = ![]()

![]() . (4)

. (4)

Рассмотрим поперечное сечение круглой трубы в виде тонкостенного кольца. Тогда площадь поперечного сечения определим как:

А = π · s (D – s), (5)

а осевые моменты сопротивления соответственно:

Wx = Wy =  . (6)

. (6)

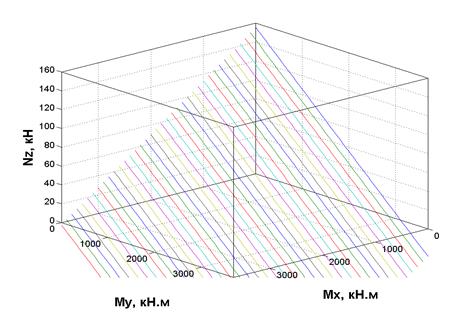

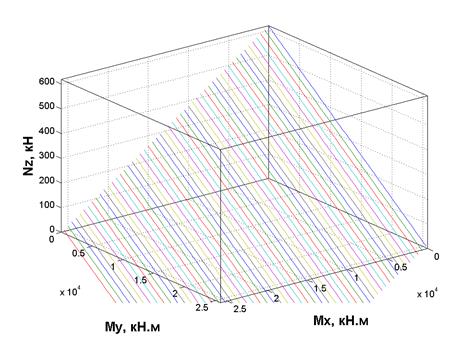

Поскольку действующие нагрузки Nz, Мy и Мx, их направление и значения могут изменяться, производим расчёт при различном их сочетании и на основании полученных результатов получаем математическую модель, позволяющую определять значения нагрузок в процентах от их максимального значения (максимальное значение считаем при условии чистого изгиба или только растяжения) с ограничением, что их суммарное значение будет создавать напряжение, равное допускаемому.

Получаемая математическая модель может быть представлена графически (рисунки 3, 4). Данная поверхность является границей допускаемых значений сил и моментов.

Характер области предельных значений для прямоугольной трубы и круглой одинаковый.

Рисунок 3 Область предельных нагрузок, воспринимаемых профилем

Труба![]()

б)

Рисунок 4 Область предельных нагрузок, воспринимаемых профилем

Труба![]()

Определение требуемого сечения профиля

Задавшись новым материалом, его механическими характеристиками, и зная предельные нагрузки, воспринимаемые исходным материалом, по выражениям (1) – (6) определяем размеры назначаемого профиля.

Из этого получим различные сочетания габаритов профиля и его толщины. Из данного множества отбираются только сочетания, соответствующие стандартным значениям. При этом естественно происходит округление в сторону увеличения запаса прочности. Окончательный вариант выбирает конструктор по критерию минимальной массы в сочетании с удобством эксплуатации и изготовления.

При оптимизации уже разработанных конструкций, где высота и ширина профиля заданы в случае использования труб прямоугольного сечения или диаметр – в случае круглого сечения (рисунок 1), определяем только толщину стенки профиля. Принимаем максимальный размер толщины стенки, округляя рассчитанное значение до ближайшего большего из ряда стандартных данных для соответствующего профиля [2].

Сравнительный анализ металлоёмкости и сравнение себестоимости конструкции

Последовательное выполнение указанных расчётов даёт информацию о геометрических размерах профиля в сочетании с применяемым материалом.

Окончательный вариант принимают при сравнении общей стоимости металлоконструкции из различных материалов.

Следует отметить, что при анализе ценовой политики производителей не наблюдается прямой зависимости стоимости от массы.

Результаты исследования и их обсуждение

Применение компьютерных технологий значительно расширяет возможности вычислительного эксперимента, что, в частности, дает возможность из множества вариантов технологии выбрать наиболее подходящую или прогнозировать результат [1, 5].

Реализация представленной последовательности выбора материала в виде калькулятора существенно облегчает работу конструктора.

Работа с калькулятором предполагает внесение размеров сечения применяемых профилей и марок сравниваемых материалов. Выходными параметрами являются толщина профиля нового материала при оптимизации уже разработанных конструкций и набор форм различных профилей с указанием их геометрических размеров при разработке новой конструкции.

Принятие решения осуществляется после ведения стоимости единицы длины анализированных профилей.

В таблице 1 приведён пример использования предлагаемого калькулятора. Задача решалась по оптимизации металлоёмкости плуга отвального.

Конструктор, назначая размеры профиля, для облегчения процесса приобретения материалов должен придерживаться стандартных значений. И в обоснованных случаях может пойти на уменьшение требуемых размеров, что естественно приведёт к снижению прочности конструкции. Из таблицы 1 видно, что для всех применяемых профилей, кроме профиля с сечением 80×60, замена стали 10 на сталь 09Г2С позволяет при соответствующем уменьшении толщины применяемого профиля, выбираемого из ряда стандартных значений, обеспечить снижение стоимости. Для профиля сечением 80×60 это возможно только при ещё большем уменьшении толщины стенки, приводящее к потере прочности на 2,1 %. Итоговое снижение массы плуга отвального составило 16,3 %, что позволило уменьшить его общую стоимость на 5 %. В случае применения профилей со значением толщин стенок, указанных во вторых рядах таблицы, массу плуга удалось снизить на 25,6 %, с соответствующим снижением себестоимости – на 9,3 %. При этом уменьшение прочности отдельных элементов конструкции достигло 8,6 %.

Таблица 1 – Результаты оптимизации элементов конструкции плуга отвального

|

Размер профиля трубы b×a |

Значение толщины стенки, s, мм |

Уменьшение массы 1 м трубы |

Увеличение прочности, % |

Снижение стоимости, % |

||

|

Сталь 10 |

Сталь 09Г2С |

кг |

% |

|||

|

80×60 |

4 |

3,5 |

0,93 |

11,5 |

13,4 |

–0,3 |

|

3 |

1,7 |

21,0 |

–2,1 |

7,5 |

||

|

80×80 |

5 |

4 |

2,11 |

18,4 |

4,2 |

5,5 |

|

3,5 |

3,11 |

27,1 |

–8,2 |

11,9 |

||

|

150×100 |

6 |

5 |

3,2 |

14,6 |

8,1 |

2,3 |

|

4,5 |

4,81 |

21,9 |

–2,4 |

8,2 |

||

|

100×100 |

5 |

4 |

2,4 |

16,3 |

3,9 |

3,8 |

|

3,5 |

3,7 |

25,2 |

–8,6 |

10,6 |

||

|

Ø159 |

8 |

6,5 |

5,34 |

17,9 |

2,6 |

5,1 |

|

6 |

7,15 |

24,0 |

–5,9 |

9,7 |

||

Заключение

Задачи оптимизации конструкции требуют новых решений, позволяющих в минимально короткие сроки модифицировать конструкцию в зависимости от условий производства.

Критерий минимальной себестоимости является главным и основным параметром, зависящим от общей металлоёмкости конструкции.

В настоящее время конструктор широко применяет не только стандартные программы, но и комплекс специализированных компьютерных технологий.

Разработан калькулятор выбора геометрических размеров деталей, позволяющий производить оптимизацию конструкций с целью уменьшения их металлоёмкости.

Исходными данными для работы являются размеры сечения профиля и марки сравниваемых материалов. В результате определяется толщина профиля при работе по оптимизации уже разработанных конструкций путём замены применяемого материала и набор форм различных профилей с указанием их геометрических размеров при разработке новой конструкции.

Рецензенты:

Тишин О. А., д.т.н., профессор, зав. кафедрой «Технологические машины и оборудование» Волжский политехнический институт (филиал) ГОУ ВПО «Волгоградский государственный политехнический университет», г. Волжский.

Пушкарев О. И., д.т.н., профессор кафедры «Общетехнические дисциплины» ВИСТех (филиал) ВолгГАСУ, г. Волжский.