Резервуары для хранения нефтепродуктов испытывают циклическое нагружение при их заполнении и опорожнении. В настоящее время оценка уровня накопленных усталостных повреждений при циклических деформациях, как правило, проводится по результатам усталостных испытаний образцов, вырезанных из реальных конструкций, или модельных образцов, изготовленных по технологии, аналогичной исследуемой конструкции [1; 2]. Однако вырезка образцов из реальных объектов приводит к нарушению целостности конструкции, а определение уровня накопленных усталостных повреждений на модельных образцах приводит к искажению результатов из-за неизбежных различий многочисленных факторов, таких как структура, химический состав и т.д. Поэтому определение уровня накопленных усталостных повреждений, не нарушая целостности исследуемого объекта, является актуальной задачей. Решить эту задачу можно путем использования структурно-чувствительных методов неразрушающего контроля, например: акустических, магнитных, радиоволновых, электрических. В Филиале ФГБОУ ВПО «УГНТУ в г. Салавате» проводятся исследования датчиков потерь на перемагничивание при различном характере нагружения образцов [3].

В работе исследованы зависимости потерь на перемагничивание от уровня накопленных повреждений при малоцикловом нагружении образцов из различных металлов. В качестве материала для исследования зависимости потерь на перемагничивание были выбраны стали 16ГС, ВСт3сп5 и 12ХМ, так как значительное количество оборудования, испытывающего циклические нагрузки, изготовлено из этих сталей. Частота нагружения образца составляла 25 циклов в минуту (0,5 Гц). Степень повреждения оценивали как отношение фактического числа циклов нагружения к числу циклов до разрушения.

Исследование циклической усталости металла проводилось на плоских образцах с искусственными сквозными дефектами различного диаметра. Измерения проводились через каждые 50 циклов нагружения в месте искусственного дефекта. Образцы проходили циклическое нагружение до разрушения. На рисунках 1 – 4 приведены графики зависимости потерь на перемагничивание от цикловой нагрузки для различных сталей и различных концентраторов напряжений [4; 5].

Рис. 1. Зависимость изменения 3-й гармонической составляющей от цикловой нагрузки для стали ВСт3сп при концентраторе диаметром 1,5 мм.

Рис. 2. Зависимость потерь перемагничивания от цикловой нагрузки для стали 12ХМ на основной гармонике.

Рис. 3. Зависимость потерь перемагничивания от цикловой нагрузки для стали 12ХМ на основной гармонике при концентраторе диаметром 1,5 мм.

Рис. 4. Зависимость потерь перемагничивания от цикловой нагрузки для стали 12ХМ при измерении потерь на третьей гармонике на 75 Гц при концентраторе диаметром 1,5 мм.

Различный характер изменения измеряемого сигнала свидетельствует о том, что при различном количестве циклов нагружения наибольшие напряжения в металле возникают в других локальных областях испытуемого образца, тем самым разгружая исследуемый участок. Но, несмотря на это, наблюдается монотонная зависимость амплитуды измеряемого сигнала от уровня накопленных повреждений.

Как видно из графиков, перед разрушением наблюдался самый низкий уровень сигнала, что свидетельствует о больших напряжениях в точке измерения и появлении микротрещин. Количество циклов нагружения, которые образец выдерживает до разрушения, зависит от диаметра концентратора напряжения – чем больше диаметр искусственного дефекта, тем меньше циклов нагружения требовалось до разрушения образца. Также из графиков видно, что монотонность зависимости наиболее плавная именно при больших диаметрах концентратора напряжений.

Анализ трехмерных графиков зависимостей изменения амплитуды сигналов гармонических составляющих показывает, что наибольшее изменение амплитуды измеряемого сигнала происходит на третьей гармонике. Исследования спектра гармоник проводилось при частоте 25 Гц, соответственно третья гармоника располагается на частоте 75 Гц.

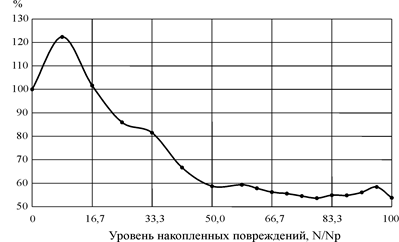

На рисунке 5 приведены экспериментальная и эксплуатационная кривые потерь на перемагничивание материала стенки резервуара. Сплошной линией обозначена экспериментальная кривая, а эксплуатационная - пунктирной. По этим кривым можно произвести оценку остаточного ресурса резервуара как число заполнений-опорожнений до разрушения. Допустим, в процессе эксплуатации получили путем измерения потерь на перемагничивание точку на пунктирной кривой с потерями, равными 69 мВт. Так как известно начальное значение потерь на перемагничивание неповрежденного металла, равное 75 мВт, то это позволит достроить эксплуатационную кривую до пересечения с горизонтальной линией, соответствующей потерям на перемагничивание, равным примерно 62 мВт, при которых происходит разрушение. При этом полагаем, что к резервуарам применимо правило линейного накопления повреждений [4]. Остаточный ресурс определится в относительных единицах N/Np как разность абсцисс выделенных точек, то есть 80 - 35 = 45. Экспериментальная и эксплуатационная кривые в общем случае не совпадут, так как при эксперименте амплитуда нагрузки соответствует циклу полного заполнения и полного опорожнения резервуара. В процессе же эксплуатации резервуар необязательно заполняется и опорожняется полностью. Для точной оценки остаточного ресурса необходимо иметь данные изменения потерь на перемагничивание при неполных циклах нагружения.

Рис. 5. Экспериментальная и эксплуатационная кривые потерь на перемагничивание материала стенки резервуара.

Выводы по проведенной работе:

- выполнены исследования зависимости потерь на перемагничивание от уровня накопленных повреждений при малоцикловом нагружении;

- установлена однозначная зависимость потерь на перемагничивание от количества циклов нагружения;

- выявлена наиболее чувствительная к циклическому нагружению частота третьей гармоники, равная 75 Гц.

- остаточный ресурс резервуаров по малоцикловой усталости может быть определен по величине потерь на перемагничивание металла стенок резервуара;

- при оценке остаточного ресурса резервуаров применимо правило линейного накопления повреждений;

- оценка остаточного ресурса наиболее просто реализуется методом потерь на перемагничивание при полных циклах заполнение-опорожнение.

Рецензенты:

Баширов М.Г., д.т.н., профессор, заведующий кафедрой ЭАПП филиала ФГБОУ ВПО «УГНТУ», г. Салават.

Каяшев А.И., д.т.н., профессор, заведующий кафедрой АТИС филиала ФГБОУ ВПО «УГНТУ», г. Стерлитамак.