Введение

Обеспечение безопасности движения поездов – главное условие эксплуатации при перевозке пассажиров и грузов во всем мире. Это обусловлено постоянным ростом скоростей движения на железных дорогах и износом подвижного состава. С повышением скорости движения растут требования к качеству пути и подвижного состава. Это приводит к необходимости оптимального использования вагонного парка без снижения уровня безопасности движения. В частности, в России износ вагонов и локомотивного парка составляет более 50% [1].

Работа подвижного состава в системе колесо — рельс связана со значительным износом обоих компонентов, однако в особой степени это относится к колесам. В ходе эксплуатации ухудшаются геометрия колеса, качество его материала и состояние поверхности катания, растут напряжения, снижаются плавность хода и уровень безопасности движения.

Контроль колес с целью обнаружения дефектов является основным условием обеспечения безопасности движения, особенно для высокоскоростных поездов. Например, некруглость колеса может стать одной из причин повреждения пути или ходовой части подвижного состава, снижения плавности хода и увеличения опасности схода с рельсов.

При дальнейшем повышении скорости движения все большее значение приобретает контроль состояния колесных пар, подвергающихся значительным статическим и динамическим нагрузкам и требующих повышенного внимания на всех этапах жизненного цикла. Особенно важна правильная организация их технического обслуживания и ремонта в эксплуатации, в том числе контроля их состояния, для чего требуется точная информация о величине износа всех элементов колесной пары [2].

Особое внимание следует уделять контролю состояния колесных пар на ходу поезда, что позволяет заранее выявлять дефектные колесные пары, передавать полученную информацию на ближайший пункт технического осмотра (ПТО) с целью детального осмотра технической службой.

Практически все действующие в России системы и устройства контроля геометрических параметров колесных пар железнодорожных вагонов [4] используют контактный метод измерений. При использовании контактных устройств немаловажным является влияние субъективного фактора. Это тем более усугубляется тем, что для осмотра состава на ПТО выделяется ограниченное количество времени (в пределах 20 – 30 минут) [5].

В связи с этим возникает необходимость автоматизации процесса контроля, что позволит выполнять эти измерения за несколько минут. При этом обеспечивается повышенная точность измерений, отсутствие субъективного фактора и возможность планирования технического обслуживания, поскольку данные на ПТО будут передаваться до прибытия туда состава.

Кроме этого, применительно к колесной паре, появляется возможность прослеживать ее историю эксплуатации и в соответствии с износом элементов колеса прогнозировать возможные условия эксплуатации (использование без ограничений; использование на скоростях не более …, использование только на внутренних перевозках и т.д.). Составление прогнозов позволяет планировать загрузку станочного парка депо, производство запасных частей и резерв подвижного состава.

Сравнительно недавно на железных дорогах ряда стран стали внедряться системы контроля параметров колесных пар подвижного состава в движении, работающие на принципе бесконтактного оптического измерения. Эти системы позволяют выявлять дефекты колеса задолго до того, как они могут стать причиной аварии. Ряд таких систем внедрен на железных дорогах Северной Америки, Западной Европы и Австралии. С их помощью можно измерять в динамике такие параметры колеса, как диаметр, высота и толщина гребня, ширина изнашиваемой части поверхности катания, толщина обода.

В большинстве систем зондирующий луч лазера, расположенного ниже уровня рельса, проектируется под некоторым углом на боковую поверхность колеса. В качестве приемников излучения в системах в основном используются скоростные камеры, быстродействие которых, по-видимому, и накладывает ограничение на максимальную скорость объекта измерений, особенно в зимний период. Также следует заметить, что все зарубежные системы разработаны для эксплуатации на железных дорогах зарубежья в условиях более мягкого климата, чем в России.

Конструкторско-технологический институт научного приборостроения СО РАН (КТИ НП СО РАН) на протяжении длительного времени занимается разработкой комплексных систем контроля различных размерных параметров: внешних, внутренних диаметров, толщин, неровностей и т.д. в интересах атомной промышленности. Несомненно, разработка систем в этой области требует повышенной ответственности и квалификации сотрудников.

В соответствии с техническим заданием, полученным от различных подразделений Министерства путей сообщения, КТИ НП СО РАН разработал устройство комплексного контроля параметров колесных пар вагонов на ходу поезда – «Автоматизированный диагностический комплекс для измерения колесных пар вагонов на подходах к станции» (в дальнейшем КОМПЛЕКС)[3].

Система КОМПЛЕКС, предназначена для измерения геометрических параметров поверхности катания, выявления износа и дефектов цельнокатаных колес на ходу поезда, регистрации неисправностей колесных пар и оперативной передачи полученной информации на ближайший ПТО. Система сертифицирована для работы в диапазоне скоростей от 5 до 60 км/ч при температуре от -50 до +50 ºC.

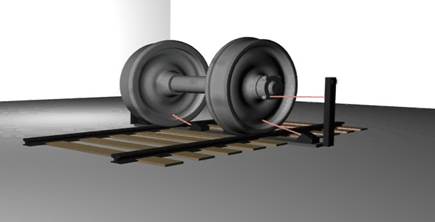

В основу технического решения по контролю геометрических параметров колесной пары положен принцип самосканирования колес (рис. 1), с использованием набора активных измерительных датчиков триангуляционного типа, при котором каждое из колес параллельно и независимо сканируется двумя измерительными датчиками (внутренним и наружным). Последующая совместная обработка позволяет определить профиль поверхности катания в системе отсчета колеса и рассчитать значения требуемых геометрических параметров. Методика вычисления контролируемых параметров на основе известного профиля в основном повторяет подходы, заложенные в контактных измерителях аналогичных параметров.

Рис. 1. Принцип самосканирования.

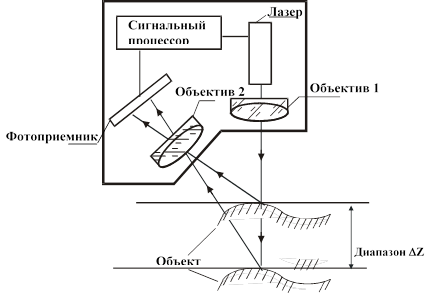

В качестве измерительных датчиков использованы триангуляционные лазерные дальномеры (рис. 2) собственной разработки (модель ЛабраконÒ ЛДП 170/410) с погрешностью ниже 150 мкм, что обеспечивает общую погрешность измерений системы не хуже 0.5 мм. Отказ от применения скоростных камер, использование оригинальных помехозащищенных алгоритмов позволило обеспечить работу системы в зимний период в условиях снежной метели. В отсутствии снежных помех система способна сохранять работоспособность и заявленные характеристики и при более высоких скоростях (до 100 – 120 км/ч).

На поверхности колеса, движущегося по рельсам (рис. 1), фокусируется излучение лазерного диода измерительного датчика (рис. 2). Рассеянное излучение собирается апертурой приемного объектива, который строит изображение освещенного участка поверхности на позиционно-чувствительном фотоприемнике. Сигнал от позиционно-чувствительного приемника фиксируется и обрабатывается промышленным компьютером.

Созданные датчики имеют двухканальный аналоговый выход, (от 0 до 10 В), сигналы с которых поступают на входы платы многоканального параллельного АЦП модуля сбора данных. Аналоговые сигналы первого и второго каналов преобразуются в цифровой код. Затем вычисляется отношение разности сигналов с двух каналов АЦП к их сумме и по калибровочной таблице определяется координата контролируемой поверхности. Эта координата (поверхности колеса в системе отсчета датчика) используется далее для построения профиля колеса и расчета его геометрических параметров.

Рис. 2. Принцип работы оптического триангуляционного датчика Лабракон Ò ЛДП 170/410.

Датчики устанавливаются в закрепленные на жесткой раме термостабилизированные корпуса. Корпус имеет шторки для защиты оптических каналов, которые используются также при самотестировании датчиков. Внутри корпуса поддерживается постоянная температура 50 ± 0.2 °С.

Разработанные датчики успешно прошли полный цикл государственных испытаний для целей утверждения типа средства измерения и внесены в Государственный реестр средств измерений. Собственная погрешность датчиков при диапазоне измерения DZ более 250 мм не превосходит 0,15 мм. Быстродействие датчика достигает 500 000 измерений в секунду.

Как правило, измерительная система монтируется на перегоне в отдалении от пункта технического обслуживания (ПТО) и работает в автоматическом режиме. Поэтому для дальнейшей обработки и интерпретации результатов измерения колесных пар необходимо сопоставить принадлежность колесной пары к конкретному вагону. Для этого в системе КОМПЛЕКС предусмотрен модуль автоматической идентификации. Для повышения достоверности идентификации может использоваться подсистема распознавания бортовых номеров вагонов.

Результаты измерения геометрических параметров колесных пар проходящего состава накапливаются в базе данных и передаются по протоколу TCP/IP в АСУ ПТО. Оператору передаются время захода состава на пост контроля, порядковые и инвентарные номера вагонов, признак неисправности колесной пары с указанием браковочного параметра и его фактической измеренной величины.

Экспериментальные исследования точности и достоверности контроля проводились путем сравнения результатов автоматических измерений разработанным КОМПЛЕКСОМ и ручных замеров традиционным контактным способом на неподвижном поезде на ПТО. Результаты многократных сравнительных замеров подтверждают высокую стабильность и точность автоматических замеров в диапазоне скоростей движения поездов на участке контроля до 60 км/ч.

Рис. 3. Напольное оборудование системы КОМПЛЕКС в зимний период.

До середины 2009 г. технология работы оператора ПТО с результатами измерений системы КОМПЛЕКС выглядела следующим образом. Данные по вагонам, в которых обнаружены тревожные показания, передавались осмотрщикам для проверки показаний и последующего принятия решения о возможности дальнейшего следования вагона.

Высокие показатели достоверности результатов измерений системы КОМПЛЕКС, в том числе в зимних условиях эксплуатации, позволили осенью 2009 г. Департаменту вагонного хозяйства ОАО Российские железные дороги (РЖД) перевести все ПТО на сети железных дорог на режим безусловной отцепки вагонов по тревожным показаниям систем КОМПЛЕКС.

Режим безусловной отцепки предусматривает следующую технологию работы. Все вагоны, в которых системой КОМПЛЕКС зарегистрированы тревожные показания, без проверки осмотрщиком отправляются в текущий ремонт с отцепкой от состава.

Использование данного режима на сети привело к постепенному снижению (более чем в два раза) количества тревог.

На текущий момент информация о результатах измерений составов, проследовавших через посты контроля системы КОМПЛЕКС, поступает операторам ПТО грузовых парков. Однако система позволяет осуществлять контроль и пассажирских составов в том числе. Поэтому целесообразно обеспечить возможность передачи информации и на ПТО пассажирских парков. Это позволит своевременно выявлять дефектные колесные пары у пассажирских вагонов, и как следствие, повысить безопасность пассажирских перевозок.

Заключение

В последнее десятилетие во всем мире, в том числе и в России огромное внимание уделяется разработке систем обеспечения безопасности на железных дорогах. Для этой цели используются контактные системы, ультразвуковые, инфракрасные, оптоэлектронные и др.

При использовании контактных устройств немаловажным является влияние субъективного фактора. В связи с этим, использование автоматизированных бесконтактных методов контроля, несомненно, является необходимым шагом по повышению безопасности движения на железной дороге, среди которых наиболее перспективными являются оптоэлектронные системы.

Разработанный в Конструкторско-технологическом институте научного приборостроения СО РАН «Автоматизированный диагностический комплекс для измерения колесных пар вагонов на подходах к станции» представляются весьма перспективным, учитывая протяженность железных дорог в России.

Практически все существующие зарубежные системы эксплуатируются в единичных экземплярах. Российская система КОМПЛЕКС эксплуатируется на железных дорогах России с середины 2002 г. По состоянию на середину 2013 г. всего функционирует более 70 установок, объединенных в единое информационное пространство.

Уровень разработки, полученные данные и результаты массового внедрения подтверждают несомненную конкурентоспособность системы КОМПЛЕКС.

Рецензенты:

Дубнищев Ю.Н., д.т.н., профессор, главный научный сотрудник Института теплофизики СО РАН, г.Новосибирск.

Арбузов В.А., д.т.н., ведущий научный сотрудник Института теплофизики СО РАН, профессор Новосибирского государственного технического университета, г. Новосибирск.