Введение. В работе [6] отмечается, что конкурентоспособность станций технического обслуживания автомобилей (СТОА) в значительной степени зависит от системы взаимодействия с поставщиками запасных частей и материалов, которая функционирует в рамках принципа «Взаимовыгодные отношения с поставщиками», и установленных требований к закупкам (п. 7.4 ГОСТ ISO 9001-2011).

Считается, что сотрудничество с ведущими оптовиками и производителями является гарантией качества комплектующих автомобилей. В этом случае предприятие системы «Автотехобслуживание» имеет возможность положиться на добросовестность постоянных партнеров. Те нечастые случаи брака, с которыми будет сталкиваться СТОА, принесут меньшие затраты, чем организация входного контроля качества. Но такая ситуация возможна в лишь том случае, когда фирма специализируется на ремонте автомобилей ведущих мировых производителей [3].

Цель исследования: разработать методику проведения входного контроля качества запасных частей на предприятии системы автотехобслуживания.

Методы исследования: аналитическое исследование.

В настоящее время качество автокомпонентов отечественного производства остается на относительно невысоком, по сравнению с зарубежными аналогами, уровне. Так, в работе [5] приводятся результаты исследований, проведенных на базе ФГБОУ ВПО «Владимирский государственный университет имени А.Г. и Н.Г. Столетовых» (ВлГУ) во Владимирской области, которые показали, что до 40% жалоб клиентов на качество ТО и ремонта автомобилей связаны с низким качеством запасных частей или материалов.

В сложившейся ситуации является целесообразным организация поста входного контроля качества запасных частей на СТОА. Особенно важным этот механизм будет для компаний, специализирующихся на ремонте автомобилей отечественного производства и сотрудничающих с большим количеством мелких поставщиков. В этом случае затраты на организацию поста контроля запасных частей окупятся за счет снижения количества рекламационных обращений и связанных с ними издержек [3].

В соответствии с законом РФ «О защите прав потребителей» от 07.02.1992 № 2300-1 [2] потребитель имеет право выбрать товар, исходя из своих потребностей и возможностей. Закон запрещает продавцу обусловливать приобретение одних товаров обязательным приобретением иных товаров. Потребитель имеет право выбора оригинальной запасной части или узла, произведенного независимым предприятием.

Учитывая, что среди неоригинальных автокомпонентов значительно чаще, по оценкам специалистов, встречается заводской брак, организация поста входного контроля качества запасных частей является одним из механизмов, входящих в систему менеджмента качества (СМК) предприятия и направленных на предотвращение попадания некачественных узлов и агрегатов к конечному потребителю.

Необходимо отметить, что особое внимание должно быть уделено контролю запасных частей, устанавливаемых в системах автотранспортных средств (АТС), непосредственно влияющих на безопасность движения. В качестве примера рассмотрим электромеханический усилитель рулевого управления автомобилей ВАЗ 2170 и его модификаций. В работе [7] рассматривается проблема неисправности данного узла, заключающаяся в том, что при движении транспортного средства на скорости 40 км/ч возможен самопроизвольный поворот его рулевого колеса. Указанный дефект, в случае его возникновения в процессе эксплуатации автомобиля, способствует потере его управляемости, что существенно снижает активную безопасность АТС и повышает риск возникновения дорожно-транспортного происшествия.

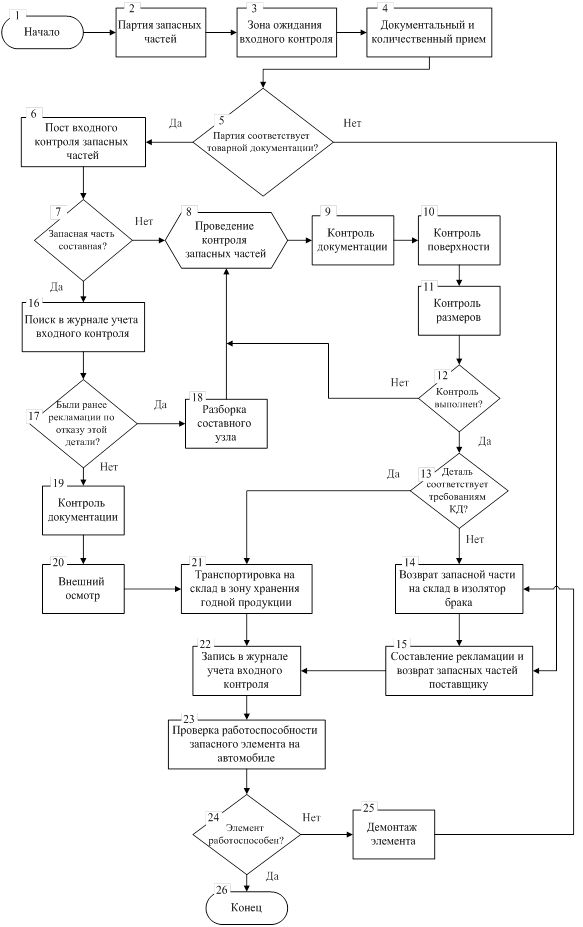

Взяв за основу требования ГОСТ 24297-87 [1] и рекомендации по организации поста входного контроля качества запасных частей в автосервисе, изложенные в [3], разработан алгоритм проведения входного контроля качества запасных частей на СТОА.

Входной контроль качества продукции (в данном случае – запасные части), являющийся одним из элементов взаимодействия поставщика (завод-производитель, дилеры запасных частей) и СТОА, предусматривает предотвращение попадания к клиентам предприятий системы «Автотехобслуживание» продукции, не соответствующей требованиям нормативно-технической и конструкторской документации (НТД и КД), а также установленным требованиям.

В соответствии с ГОСТ 24297-87 входной контроль комплектующих проводит подразделение входного контроля, входящее в состав службы технического контроля качества предприятия (ОТК).

Основными задачами входного контроля являются:

- проведение контроля наличия сопроводительной документации на продукцию;

- контроль соответствия качества и комплектности продукции требованиям конструкторской и нормативно-технической документации;

- накопление статистических данных о фактическом уровне качества получаемой продукции и разработка на этой основе предложений по повышению качества и, при необходимости, пересмотру требований НТД на продукцию;

- периодический контроль за соблюдением правил и сроков хранения продукции поставщиков.

Входной контроль проводится в специально отведенном помещении (участке), оборудованном необходимыми средствами контроля, испытаний и оргтехники, а также отвечающем требованиям безопасности труда.

Средства измерений и испытательное оборудование, используемые при входном контроле, выбирают в соответствии с требованиями НТД на контролируемую продукцию и ГОСТ 8.002–86. Если метрологические средства и методы контроля отличаются от указанных в НТД, то ОТК СТОА согласовывает технические характеристики используемых средств и методы контроля с поставщиком [1].

Для обеспечения выполнения требований ГОСТ 24297-87, а также стандарта ГОСТ ISO 9001-2011, на предприятии технического обслуживания и ремонта автомобилей должна быть разработана собственная НТД, устанавливающая порядок организации, проведения и оформления результатов входного контроля запасных частей, поставляемых в организацию.

Принимая во внимание, что запасные части поступают на СТОА малыми партиями, целесообразно введение сплошного контроля качества, а не выборочного. К тому же контроль входящих деталей будет эффективным лишь в том случае, если через него будут проходить все поступающие в сервис запасные части.

Сплошной контроль качества – это контроль, при котором решение о качестве контролируемой продукции принимается по результатам проверки каждой единицы продукции [5].

Основной документ, на основании которого производится входной контроль деталей – рабочий чертеж, содержащий информацию об основных параметрах изделия.

Сама по себе технология проверки подразумевает ручной обмер всех параметров детали с помощью специального измерительного инструмента или использование цифрового оборудования, если такое имеется у организации. При контроле составного узла необходимо предварительно его разобрать.

Предлагаемая методика входного контроля комплектующих предусматривает проведение рабочих мероприятий в три этапа:

- на первом этапе осуществляется внешний осмотр продукции, проверка сопроводительных документов (паспорт, сертификат, накладные), наличие шильд и клейм поставщика, дата изготовления и соответствие комплектности;

- на втором этапе - проверка качественных характеристик продукции;

- на третьем этапе - проверка работоспособности элемента после монтажа в автомобиль.

Ко второму этапу входного контроля допускаются только те комплектующие изделия, которые полностью соответствуют оформленной документации производителя и поставщика. Выполнение работ по входному контролю должно быть возложено на сотрудников складского хозяйства и персонал ОТК.

По результатам входного контроля составляют заключение о соответствии продукции установленным требованиям и заполняют журнал учета результатов входного контроля (прил. 1 ГОСТ 24297-87). Перечень, объем, последовательность выполнения работ должны быть определены инструкцией (технологическая карта, в которой пошагово расписана вся процедура проверки).

Результаты исследования и их обсуждение. На рис. 1 приведен предлагаемый алгоритм проведения сплошного контроля качества запасных частей на СТОА.

Рис. 1. Алгоритм проведения входного контроля запасных частей в автосервисе.

В соответствии с алгоритмом проведения входного контроля качества продукция, поступившая от поставщика, до проведения входного контроля должна быть подвергнута документальному и количественному приему. Для этого на складе предприятия организуется «зона приемки продукции». Персонал склада, в соответствии со стандартом предприятия (СТП) СТОА, проводит контроль сопроводительной документации, внешний осмотр и количественную приемку.

При выявлении несоответствий вся партия продукции бракуется и складируется в месте, исключающем возможность смешивания с продукцией, прошедшей входной контроль («изолятор брака»). Сотрудниками ОТК выполняется запись в журнале учета входного контроля, составляется акт рекламации, и бракованная партия возвращается поставщику.

В случае отсутствия сопроводительной документации, удостоверяющей качество и комплектность продукции, при необходимости срочной замены отказавшего узла, автокомпоненты, по решению ОТК, могут быть направлены на проведение входного контроля качества с обязательным составлением акта о комплектности с указанием отсутствующих документов.

Если партия продукции принимается на первом этапе контроля, то детали и документация направляются в «зону ожидания входного контроля», где хранятся отдельно от продукции, принятой и забракованной входным контролем.

Время нахождения комплектующих и документации в «зоне ожидания входного контроля» должно быть регламентировано СТП предприятия.

Принимая во внимание, что не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют [4], т.к. ресурс элемента конструкции автомобиля снижается после проведения операции разборки-сборки, на втором этапе проведения входного контроля качества запасных частей предусматривается разделение комплектующих на составные и несоставные.

Если контролируемый узел является неразборным, то он направляется на проведение входного контроля, который предусматривает проверку документации, размеров и поверхностей изделия (на наличие царапин, трещин, сколов и т.д.).

В случае контроля составного узла сотрудники ОТК СТОА должны руководствоваться информацией о поступавших ранее рекламациях, связанных с отказами данной запасной части. Если наблюдался неоднократный отказ узла после монтажа на АТС, то поступившие на предприятие запасные части подлежат разборке и проведению контроля каждой его детали. В противном случае элемент конструкции автомобиля подвергается внешнему осмотру и проверке сопроводительной документации. По результатам контроля составляется заключение о том, является ли деталь годной или бракованной, и выполняется соответствующая запись в журнале учета входного контроля (прил. 1 [1]).

Запасная часть, признанная годной, возвращается на склад в «зону хранения годной продукции». Бракованный узел должен быть помечен красной краской или красным маркером надписью «Брак» и направлен на склад в «изолятор брака». Сотрудниками ОТК составляется рекламация, и бракованные элементы возвращаются поставщику.

Заключительным этапом контроля качества запасных частей является проверка работоспособности деталей непосредственно после монтажа на обслуживаемое транспортное средство.

В случае выявления неисправности узла после установки на автомобиль, данный элемент подлежит демонтажу и транспортировке на склад в «изолятор брака» с последующим составлением рекламации и возвратом поставщику.

Вывод. Поскольку одной из важных целей работы подобного поста является выполнение базового принципа менеджмента качества «Ориентация на потребителя» (п. 5.2 ГОСТ ISO 9001-2011), важно, чтобы информация о наличии входного контроля качества запасных частей попадала в рекламные материалы СТОА. Также организация входного контроля запасных частей предусматривает выполнение принципа менеджмента качества «Верификация закупленной продукции» (п. 7.4.3. ГОСТ ISO 9001-2011).

Информация о наличии такого поста должна быть предоставлена также и поставщику запасных частей в момент подписания договора о сотрудничестве. А в самом договоре должен быть оговорен механизм действия предприятия системы «Автотехобслуживание» в случае обнаружения брака. Желательно также предоставить партнерам сведения о методах проведения анализа и получить их согласие на тот случай, если при обнаружении некондиционных изделий оптовик намерен оспаривать результаты проверки. Такая предварительная договоренность позволит впоследствии избежать лишних споров и оперативно производить замену некондиционных изделий. Тогда пост входного контроля комплектующих станет механизмом, способствующим повышению уровня качества сервиса автомобильной техники на предприятии и, как следствие, повышению лояльности его клиентов [3].

Рецензенты:

Гоц А.Н., д.т.н., профессор, профессор кафедры тепловых двигателей и энергетических установок ФГБОУ «Владимирский государственный университет им. Александра Григорьевича и Николая Григорьевича Столетовых», г.Владимир.

Кульчицкий А.Р., д.т.н., профессор, главный специалист ООО «Завод инновационных продуктов КТЗ», г.Владимир.