Введение

Углеродные нанотрубкиявляются перспективными материалом, обладающим рядом уникальныхсвойств, позволяющих использовать их в качестве армирующихнаполнителейдля широкого спектра композиционных материалов. Многостенные углеродные нанотрубки имеют 5-30 стенок и являются широко доступным коммерческим продуктом, в особенности за рубежом (страны Европы, США, Япония). Основным методом получения многостенных углеродных нанотрубок в настоящее время является каталитическое разложение углеводородов различного типа, вследствие чего такие УНТ могут быть получены в промышленных масштабах относительно дешевыми способами, что обуславливает постоянно расширяющиеся области их применения в различных отраслях промышленности.

Необходимо отметить, что повышение рыночной доступности УНТ приводит к постоянному расширению потенциальных областей их применения в различных отраслях техники.

Одним из перспективных направлений современного материаловедения является использование УНТ в качестве упрочняющей добавки в различных бетонах с целью повышения их физико-механических и эксплуатационных характеристик. В ряде работ [1,2,5] показано, что введение наноразмерных углеродных добавок (в том числе углеродных нанотрубок) в структуру композитного бетона позволяет снизитьсклонность к трещинообразованию и позволяет повысить прочностные показатели бетона за счет передачи нагрузки с матрицы на высокопрочные и эластичные УНТ.

Для реализации упрочняющего эффекта УНТ необходимо создать высокую адгезию гидрофильной матрицы бетона к гидрофобной поверхности нанотрубок. Повышение гидрофильности УНТ может быть достигнуто за счет их поверхностной модификации, обеспечивающей образование на поверхности УНТ полярных групп [4]. Данная задача может быть решена с использованием сравнительно простой технологии жидкофазного окисления, например, в кислотной среде. Окисленные УНТ способны к образованию стабильных дисперсий в водной среде, что позволяет достичь высокой равномерности распределения наполнителя в водной фазе и матрице.

Основной целью настоящей работы является разработка методов получения композиционных бетонов с использованием в качестве модификатора поверхностно-окисленных (гидрофилизированных) углеродных нанотрубок, а также исследование их основных физико-механических свойств.

Экспериментальная часть

Для модифицирования бетонов были использованы многостенные углеродные нанотрубки производства компании Nanocyl, Бельгия (торговая марка NC7000). Средний диаметр выбранных УНТ составляет 9.5-10 нм при средней длине 1.5-3 мкм. Удельная поверхность использованных УНТ составляет 180-190 м2/г.

Предварительная поверхностная модификация УНТ проведена путем окисления в концентрированной азотной кислоте при кипячениив течение 2 часов при 20-кратном избытке кислоты [3]. Окисление проводили в двухгорлой стеклянной колбе, снабженной обратным холодильником и контрольным термометром при температуре 100-105 °С. После окончания процесса окисления проводили отмывку дистиллированной водой до нейтрального значения pH, продукт фильтровали под вакуумом и сушили до воздушно-сухого состояния при 60 °С (48 часов).

Процесс окисления углеродных наночастиц является одним из наиболее легко реализуемых технологических вариантов модифицирования поверхности, что является особенно важным при реализации масштабируемого процесса с целью получения продукта для массового применения.

Методика получения УНТ-модифицированных композитных бетонов заключается в следующем. Содержание УНТ (от веса цемента) в композите варьировали в пределах 0 – 0.125 %, масс. Расчетное количество модифицированных УНТ помещали в стеклянный стакан и заливали водой в объеме, необходимом для затворения образца бетона. Диспергирование УНТ в водной среде осуществляли ультразвуковой обработкой (200 Вт, 22 кГц) в течение 10 минут. При использовании дополнительного ПАВ (Sikament BV-3M), расчетное количество последнего добавляли в смесь перед диспергированием.

Полученную суспензию УНТ в воде использовали в качестве водной фазы при приготовлении образцов композитных бетонов. Состав бетонов является следующим: вода – 140 мл, портландцемент марки М500 (ГОСТ 10178-85) – 400 г, песок стандартный для испытаний цемента (ГОСТ 6139-91) – 400 г. Содержание пластификатора – 1.5 % от общего количества воды (2 мл). Полученную таким образом смесь разливали в полимерные формы для получения кубических образцов с размерами 50×50×50 мм.

Исследования предела прочности и коэффициента вязкого разрушения проводились на разрывной машине Instron 150 LX при скорости нагружения 1 мм/мин.

После определения предела прочности производилось определение коэффициента вязкого разрушения по ГОСТ 29167-91 по следующей методике:

- на двух противоположных гранях кубических образцов с длиной ребра 5см, производились надрезы шириной 2 мм и глубиной 5 мм

- перед началом испытаний проводились два цикла нагружения-разгружения до нагрузки, составляющей 10 % от предела прочности.

- далее образцы нагружали непрерывно вплоть до начала распространения магистральной трещины.

Результаты и обсуждение

Использование гидрофилизированных УНТ для модификации цементно-бетонных материалов имеет существенное преимущество перед применением немодифицированных углеродных материалов. Диспергирование углеродных наночастиц с полярной поверхностью (за счет введения карбоксильных и гидроксильных групп) в водной среде существенно облегчается, образующиеся при этом дисперсии обладают значительной седиментационной устойчивостью. Как следствие, распределение углеродных нанотрубок в композитном бетонном материале является в достаточной степени равномерным, что может оказывать положительное влияние на прочностные свойства материала, а также повышать его трещиностойкость за счет ограничения скорости образования и роста трещин.

Важно отметить, что использование различных поверхностно-активных веществ (ПАВ) в процессе получения бетонов позволяет добиться синергетического эффекта – за счет взаимодействия полярных (гидрофильных) групп углеродных наночастиц с молекулами ПАВ распределение УНТ в конечном композите значительным образом улучшено. При этом формируются кристаллы гидратной фазы меньшего размера, что оказывает положительное влияние на физико-механические свойства композита.

Установленное ранее с использованием метода кислотно-основного титрования количество функциональных групп на поверхности УНТ составлят 2.5-2.7 групп на 1 нм2, что близко к максимально возможному сходя из стерических параметров УНТ и является оптимальным с точки зрения технологичности процесса (минимизация времени операции окисления и отсутствие процессов разрушения внутренней структуры УНТ при высокой степени функционализации).

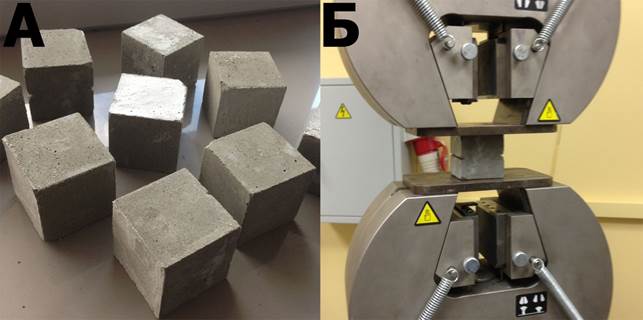

Углеродные нанотрубки обладают высоким отношением длины к диаметру, поэтому их количество, необходимое для модифицирования свойств композитного бетона, не превышает 0.2% масс. Увеличение содержания УНТ в композите может приводить к негативным последствиям вследствие агломерации УНТ в водной среде и невозможности формирования равномерного распределения в композите. Составы исследованных образцов приведены в таблице 1. На рис. 1 приведены фотографии исследуемых образцов и изображение установки для исследования трещиностойкости композитов.

Введение в композитные материалы псевдо-двумерных наполнителей большой длины, таких как углеродные нанотрубки, может как позитивно, так и негативно влиять на свойства композитов.

Таблица 1.

Составы образцов композитных бетонов, исследованных в работе.

|

№ образца |

1 |

2 |

3 |

4 |

5 |

6 |

|

Бетонный состав, масс.ч. |

200 |

200 |

200 |

200 |

200 |

200 |

|

Пластификатор, масс.ч. |

- |

1 |

1 |

1 |

1 |

1 |

|

УНТ, % масс от цемента |

- |

- |

0.01 |

0.025 |

0.05 |

0.125 |

Рис. 1. А – фотографии образцов композитных бетонов, Б – установка для испытания трещиностойкости композитных бетонов.

С одной стороны, увеличение содержания углеродных нанотрубок в композите приводит к повышению его прочностных характеристик за счет армирования и возможности передачи действующей нагрузки от матрицы на высокопрочные частицы наполнителя. Кроме того, повышение количества дисперсных частиц, распределенных в матрице, способствует повышению стойкости композита к образованию трещин, а также препятствует их распространению в объеме материала.

Противоположно действующим фактором является процесс агломерации распределенных углеродных нанотрубок, приводящий к образованию слабосвязанных агрегатов, обладающих низкой механической прочностью и выступающих в роли микродефектов. Поскольку подобные образования обладают эффективным объемом существенно большим, нежели объем индивидуальных нанотрубок, их наличие в объеме цементно-бетонного композита приводит к снижению прочностных характеристик последнего за счет накопления напряжений в области инородного включения. Кроме того, значительный эффективный объем таких агрегатов УНТ приводит к тому, что основная доля УНТ заключена в относительно небольшом количестве частиц. В совокупности данные факторы могут приводить к снижению прочностных показателей композитного материала при превышении концентрации наполнителя выше оптимальной.

В таблице 2 приведены результаты испытаний физико-механических свойств композитных материалов (составы представлены в таблице 1).

Таблица 2

Физико-механические показатели бетонных композитных материалов, армированных УНТ.

|

Состав |

Предел прочности при сжатии, т |

Относительное изменение предела прочности при сжатии, % |

Давление начала распространения трещины, т |

Относительное изменение давления начала распространения трещины, % |

|

1 |

4.8 |

0 |

3,2 |

0 |

|

2 |

8,0 |

+66,7 |

5,1 |

+62,7 |

|

3 |

8,9 |

+85,4 |

5,4 |

+68,6 |

|

4 |

10,3 |

+114,6 |

6,0 |

+87,5 |

|

5 |

10,3 |

+114,6 |

6.2 |

+93,4 |

|

6 |

6,8 |

+41,7 |

4,8 |

+50 |

Из приведенных данных можно видеть, что введение УНТ оказывает положительное влияние на основные физико-механические свойства композитных бетонов. Использование УНТ совместно с пластификатором имеет явный синергетический эффект, заключающийся в существенном увеличении прочностных показателей при содержании УНТ в количестве 0,01-0,05 % масс (от веса цемента). При этом содержании наполнителя наблюдаются максимальные значения предела прочности и трещиностойкости, а превышение этих концентраций приводит к снижению прочностных характеристик бетона за счет агломерации УНТ в процессе введения в бетон или в процессе схватывания последнего.

Выводы

- Показана возможность использования углеродныхнанотрубок, модифицированных путем окисления в азотной кислоте, обладающих выраженными гидрофильными свойствами для модификации бетонов.

- Установлено, что концентрация вводимых углеродных нанотрубок должна иметь оптимальное значение, которое в данном случае составляет 0.05 % масс (от веса цемента). При этом содержании УНТ наблюдаются максимальные значения прочностных показателей, дальнейшей повышение концентрации приводит к их снижению за счет протекания агломерации УНТ.

- Установлено, что введение в состав бетона модификаторов, содержащих углеродные нанотрубки и ПАВ, позволяет повысить прочность на 110-115%,атрещиностойкость на 80-90%, о чем свидетельствует возрастание давления возникновения трещины.Таким образом, разработанные добавки могут быть в дальнейшем использованы совместно с химическими модификаторами (ПАВ) для создания бетонных материалов для ответственных конструкций и сооружений гражданского и дорожного строительства.

Работа выполнена при финансовой поддержке Минобрнауки РФ (государственный контракт № 14.513.11.0111).

Рецензенты:

Панова Л.Г., д.х.н., профессор, профессор кафедры «Химическая технология» ЭТИ (филиала) СГТУ имени Гагарина Ю.А, г.Энгельс.

Устинова Т.П., д.т.н., профессор, зав. кафедрой «Химическая технология» ЭТИ (филиала) СГТУ имени Гагарина Ю.А, г.Энгельс.