Введение. По сравнению с другими отраслями промышленности металлургия и машиностроение отличаются высоким уровнем энергоёмкости продукции. Удельный вес энергетической составляющей в себестоимости машиностроительных изделий ранее не превышал 5–7 процентов, а в последние десятилетия увеличился до 18–25 процентов и имеет тенденцию к дальнейшему росту.

Значительную долю в обрабатывающей стадии машиностроительных производств занимают технологические процессы обработки резанием – на них приходится 60–70 процентов общей трудоёмкости изготовления деталей машин. Это объясняется универсальностью обработки резанием – возможностью получать поверхности разнообразных форм, размеров и качества без значительных переналадок технологической системы. Образование одной тонны стружки сопровождается расходом в среднем 450–600 кВт·ч электроэнергии, и по этому показателю продукция российских предприятий оказывается в 1,5–2,5 раза более затратной, чем аналогичная продукция, выпускаемая в индустриально развитых странах Европы. В Германии, Швеции, Франции при разработке и аттестации технологических процессов наряду с критерием наименьшей себестоимости уже многие десятилетия используют такие критерии, как удельная энергоёмкость и съём металла на единицу мощности.

Повышение эффективности технологических процессов обработки резанием путём оптимизации энергетических затрат на их осуществление является актуальной задачей отечественного машиностроительного производства.

Цель исследования. Создание научно-методологического подхода к установлению таких условий осуществления технологических процессов обработки резанием, при которых требуемые значения качества получаемых поверхностей, стойкости режущего инструмента и производительности будут обеспечиваться за счёт обоснованного (минимально необходимого) количества энергетических затрат.

Материал и методы исследования. Задача повышения энергетической эффективности технологических процессов обработки резанием должна решаться, как минимум, по трём направлениям:

- снижение энергетических затрат в зоне резания путём предварительного определения и назначения экономичных условий реализации каждой технологической операции, перехода, рабочего хода инструмента;

- снижение потерь энергии в механической части (трансмиссии) металлообрабатывающего оборудования;

- снижение потерь энергии в электрической части металлообрабатывающего оборудования.

Предметом рассмотрения в настоящей статье является первое направление, поскольку механическая работа, совершаемая режущим инструментом при каждом рабочем ходе и определяемая закономерностями стружкообразования, влияет на нагрузочные потери в трансмиссии и устанавливает, в конечном счёте, общее количество энергии, потребляемой двигателем станка из электрической сети.

Величина работы резания зависит, в первую очередь, от вида и физико-механических свойств обрабатываемого материала. В большинстве случаев обрабатываемый материал задан чертежом детали, вследствие чего является для системы резания неуправляемым фактором.

Кроме вида и свойств обрабатываемого материала, на величину работы резания влияют: состояние поверхностного слоя заготовки, толщина и ширина срезаемого слоя, вид и свойства инструментального материала, геометрические параметры режущей части инструмента, элементы режима резания, характеристики смазочно-охлаждающих технологических средств (СОТС), другие условия осуществления и параметры процесса резания, которые все вместе образуют совокупность управляемых факторов системы резания. Как известно, эффективные значения управляемых факторов любой системы, в том числе системы резания, следует определять на основе методик оптимизации [4].

Удельная энергоёмкость процесса резания (встречающиеся синонимы – «удельная работа резания», «удельные энергозатраты резания», «плотность работы резания») численно характеризует количество энергии, затрачиваемой режущим инструментом на отделение в виде стружки единицы объёма срезаемого слоя заготовки (предварительные («черновые») стадии обработки), либо на образование единицы площади новой поверхности детали (окончательные («чистовые») стадии обработки).

Удельная энергоёмкость служит, по сути, универсальным физическим показателем эффективности процесса резания. Чем меньше величина удельной энергоёмкости при обеспечении требуемых результатов обработки (производительности, стойкости инструмента, качества обработанной поверхности), тем более эффективными являются значения управляемых факторов системы резания. К достоинствам удельной энергоёмкости процесса резания следует отнести простоту её определения как теоретическими, так и экспериментальными методами [7].

Приведём ряд недостатков, обнаруженных нами при апробации описанных методик оптимизации.

Во-первых, удельная энергоёмкость является размерным показателем и не позволяет определить, какая часть энергии расходуется непосредственно на деформацию и (или) разрушение единицы объёма срезаемого слоя, либо образование единицы площади новой поверхности, а какая часть энергии затрачивается на механические и физико-химические процессы, неизбежно сопровождающие стружкообразование. Во-вторых, используя показатель удельной энергоёмкости, затруднительно сопоставлять уровень энергии, развиваемой в зоне резания, с предельным энергетическим состоянием конструкционного материала, определяемым закономерностями его деформации и разрушения. В третьих, оперирование удельной энергоёмкостью, выражаемой отношением работы резания к объёму срезаемого слоя, предполагает изотропию материала по сечению стружки (наружный слой стружки «уравнивается» в свойствах с прирезцовым). Так, в наиболее энергоёмком мелкосерийном производстве, когда используются заготовки со значительными припусками и напусками (прокат, отливки, кованые поковки, сварные конструкции), величина удельной энергоёмкости отдельного рабочего хода определяется отношением

![]() , (1)

, (1)

где Арез – работа резания; V – объём материала, отделённого в виде стружки; N – мощность резания (работа резания в единицу времени); П – производительность (объём стружки, отделяемой в единицу времени).

В-четвёртых, удельная энергоёмкость пропорциональна мощности резания, при этом мощность полагается постоянной в течение всего времени рабочего хода, что справедливо только для стационарного резания и встречается редко.

В качестве интегральной характеристики эффективности обработки резанием нами предлагается безразмерный показатель К – «энергетический КПД процесса резания»:

, (2)

, (2)

где Δw – удельная энергоёмкость обрабатываемого материала; V – объём обрабатываемого материала, подвергнувшийся воздействию; nц – число циклов изменения мощности резания N(τ) за время рабочего хода инструмента; Ац – работа резания за время τц одного цикла изменения мощности.

Известные методы обработки заготовок режущими инструментами были условно классифицированы на 4 группы в зависимости от схемы изменения мощности резания во времени [3]:

схема 1 – установившийся режим (мощность постоянна в течение времени рабочего хода);

схема 2 – мощность монотонно возрастает до максимального значения, затем интенсивно убывает;

схема 3 – мощность интенсивно возрастает до максимального значения, затем монотонно убывает;

схема 4 – мощность изменяется по параболическому закону.

Под временем (точнее – продолжительностью) τц одного цикла изменения мощности резания будем понимать время рабочего хода при установившемся режиме (схема 1), либо промежуток времени, в течение которого наблюдается полное однократное изменение мощности резания при неустановившемся режиме (схемы 2–4). На основе предложенных схем изменения мощности были получены выражения работы резания Ац, совершаемой режущим инструментом за время τц, что дало возможность рассчитывать показатель К и тем самым количественно оценивать энергетическую эффективность различных методов обработки резанием [2].

Сложнее обстоит дело с определением числителя показателя энергетической эффективности К в выражении (2).

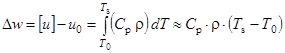

Удельную энергоёмкость обрабатываемого материала Δw будем трактовать как критическое изменение внутренней энергии единицы объёма материала, т.е. как разность между предельным [u] и начальным u0 уровнями объёмной плотности внутренней энергии ![]() [3].

[3].

В основу определения величины [u] для широкого спектра конструкционных материалов была положена энергетическая концепция разрушения: объём материала разрушается, если накопленная в нём энергия вследствие внешнего воздействия достигла предельной величины. Тело считается разрушенным, если хотя бы в одном его локальном объёме плотность внутренней энергии возросла до критической величины [u].

Критическое изменение плотности внутренней энергии может быть определено с различных позиций, например, c использованием показателей теплофизических свойств материала:

, (3)

, (3)

где Ср – средняя удельная теплоёмкость; ρ – плотность; Ts – температура плавления; T0 – начальная температура. Расчёт удельной энергоёмкости материала Δw через теплофизические свойства рекомендуется применять при шлифовании, а также при методах окончательной (чистовой) лезвийной обработки, сопровождающихся образованием сливной стружки и участка пластического контакта стружки с передней поверхностью лезвия (резание заготовок из малоуглеродистой стали или цветных деформируемых сплавов; толщина срезаемого слоя 0,1–0,5 мм, скорость резания от 300 м/мин и выше).

Трактовку и определение величины Δw при методах предварительной (черновой) лезвийной обработки предлагается проводить в зависимости от типа образующейся стружки, поскольку тип стружки обусловлен механизмом и интенсивностью деформации материала срезаемого слоя [3].

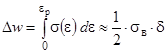

За образование стружки надлома при резании хрупких материалов ответственны нормальные напряжения растяжения, поэтому удельную энергоёмкость Δw в этом случае можно принять равной максимальной плотности работы этих напряжений:

, (4)

, (4)

где σв, εр, δ – соответственно временное сопротивление, критическое значение относительной деформации, относительное удлинение материала при растяжении.

При резании материалов с образованием элементной или суставчатой стружки величину Δw примем равной максимальной плотности работы касательных напряжений в условной плоскости сдвига [2]. Например, при получистовой обработке углеродистых и легированных сталей величину Δw можно рассчитать как работу касательных напряжений в условной плоскости сдвига с помощью известной формулы Н. Н. Зорева, если принять значение относительного сдвига ε = 2,5:

![]() , (5)

, (5)

где ![]() – сопротивление обрабатываемого материала пластическому сдвигу; ψв – равномерное относительное поперечное сужение материала.

– сопротивление обрабатываемого материала пластическому сдвигу; ψв – равномерное относительное поперечное сужение материала.

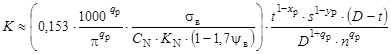

Математическое преобразование выражения (2) связано с необходимостью представления в том или ином виде мощности резания N через показатели свойств обрабатываемого и инструментального материалов, а также управляемые технологические параметры. Так, с учётом комплексных коэффициентов CN, KN и степеней влияния xp, yp, qp, входящих в эмпирические формулы мощности резания [6], показатель энергетической эффективности К применительно к получистовому точению сталей имеет вид [4]:

, (6)

, (6)

где t – глубина резания; s – подача на оборот; D – диаметр заготовки; n – частота вращения.

Результаты исследования и их обсуждение

Показатель К, определяемый по формуле (2), отвечает требованиям, предъявляемым к критериям оптимальности технологических процессов: во-первых, этот показатель выражает КПД процесса резания и, следовательно, обладает физическим смыслом; во-вторых, он просто и однозначно описывается в математическом виде; в-третьих, он может быть сведён к целевой функции вида К→max, аргументами которой являются показатели свойств обрабатываемого и инструментального материалов, геометрические параметры инструмента и срезаемого слоя, элементы режима резания. Таким образом, при оптимизации технологических процессов по критерию К в рассмотрение включается большое число управляемых факторов системы резания.

По величине показателя К можно сравнивать эффективность альтернативных вариантов обработки поверхностей, конструировать оптимальную структуру технологического процесса изготовления детали. Применительно к отдельному технологическому переходу или рабочему ходу можно назначать марку инструментального материала, геометрические параметры режущей части инструмента, глубину резания, скорость подачи, скорость резания, параметры СОТС и другие условия, соответствующие наибольшему значению К.

Выполнение условия К→max на предварительных стадиях обработки соответствует таким оптимальным значениям управляемых факторов системы резания, при которых за счёт минимально необходимых энергетических затрат будут обеспечены требуемые производительность и стойкость режущего инструмента.

Выполнение условия К→max на окончательных стадиях обработки соответствует таким оптимальным значениям управляемых факторов системы резания, при которых за счёт минимально необходимых энергетических затрат будут обеспечены требуемые показатели качества обработанной поверхности детали.

Алгоритм оптимизации по критерию наибольшей энергетической эффективности процесса резания реализован в виде пакета прикладных программ в среде Delphi применительно к точению, сверлению, фрезерованию, разрезанию заготовок из углеродистых и легированных сталей, серых и ковких чугунов [3, 4]. Результаты оптимизации представлены в виде таблиц [5], позволяющих назначать энергетически экономичные режимы резания при заданных условиях обработки. Снижение энергетических затрат при переходе на оптимальные технологические режимы достигает 18–22 %.

Представляется перспективным использовать предложенный критерий оптимизации применительно к высокопроизводительным методам обработки – точению валов безвершинными резцами или резцовыми гребёнками с постоянным или переменным углом наклона режущих кромок [1], к ротационному точению, фрезоточению и т.п.

Выводы

1. Предложен новый научно-методологический подход к установлению эффективных условий осуществления обработки резанием, основанный на параметрической оптимизации технологических процессов по критерию «наибольшего энергетического КПД процесса резания».

2. «Энергетический КПД процесса резания» представлен в виде отношения полезной энергетической составляющей к удельной работе резания. Полезная энергетическая составляющая имеет различную трактовку для методов предварительной и окончательной обработки: в первом случае в качестве полезной энергетической составляющей принята удельная работа напряжений резания, во втором случае – удельная теплота плавления.

3. Удельную энергоёмкость процесса резания следует рассчитывать с учётом изменения мощности резания в течение времени стружкообразования. Предложены четыре типовые схемы изменения мощности резания.

Рецензенты:

Лазуткин А. Г., доктор технических наук, профессор, профессор кафедры технологии машиностроения Муромского института (филиала) ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром.

Соловьёв Д. Л., доктор технических наук, профессор кафедры автоматизированного проектирования машин и технологических процессов Муромского института (филиала) ФГБОУ ВПО «Владимирский государственный университет имени Александра Григорьевича и Николая Григорьевича Столетовых», г. Муром.

Библиографическая ссылка

Карпов А.В. К ВОПРОСУ СНИЖЕНИЯ ЭНЕРГОЁМКОСТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОБРАБОТКИ РЕЗАНИЕМ // Современные проблемы науки и образования. 2013. № 2. ;URL: https://science-education.ru/ru/article/view?id=8697 (дата обращения: 03.07.2025).